一种低成本生产屈服强度355mpa级低合金热轧钢带的方法

技术领域

1.本发明涉及轧钢工艺技术领域。特别是一种低成本生产屈服强度355mpa级低合金热轧钢带的方法。

背景技术:

2.q355级别低合金品种是热轧卷板的主要品种这类钢主要以碳锰钢为基础,并在钢中添加微合金nb、v、ti等碳、氮化合物形成元素,通过固溶强化、沉淀强化以及细晶强化提高钢板强度。据统计,此类钢板每年的产量约占热轧卷板总产量的15%。

3.通常,为了满足q355级别的强度性能要求在冶炼过程中添加了mn、nb、v、ti等合金元素。mn元素固溶存在于铁素体中,以此提高热轧碳锰钢的强度,而nb、v、ti元素与钢中的c、n元素结合形成tic及tin等不可变形的第二相析出物提高钢的强度。这些元素的存在还能提高奥氏体未再结晶温度,增大在奥氏体未再结晶区的变形量,实现细晶强化。以上合金元素强化效果明显,但其用量及冶炼合金成本较高。

技术实现要素:

4.本发明所要解决的技术问题是提供一种低成本生产屈服强度355mpa级低合金热轧钢带的方法,减少合金加入,提高产品盈利水平。

5.为实现上述目的,本发明采用以下技术方案实现:

6.一种低成本生产屈服强度355mpa级低合金热轧钢带的方法,铁水经转炉冶炼,钢水进行炉外精炼,浇筑成连铸坯,连铸坯经加热、粗轧、精轧、冷却、卷取;包括如下步骤:

7.1)生产厚度h≤12mm钢卷;

8.a.冶炼钢的化学成分:c 0.15%~0.20%,si 0.30%~0.50%,mn 0.80%~1.00%,als≤0.050%,p≤0.025%,s≤0.015%,余量为fe和不可避免的杂质元素;

9.b.板坯加热温度控制在1160~1180℃,粗轧采取1 5或3 3道次轧制,粗轧后的中间坯厚度为连铸坯厚度的13%~17%,粗轧rt2温度为1020℃~1050℃;

10.c.中间坯进行精轧轧制,终轧温度为850~890℃,精轧后首先采用超快冷冷却,超快冷后再以层流冷却到590~630℃卷取;

11.2)生产厚度12<h≤20mm钢卷

12.a.冶炼钢的化学成分:c 0.18%~0.24%,si 0.30%~0.50%,mn 1.00%~1.20%,als≤0.050%,p≤0.025%,s≤0.015%,余量为fe和不可避免的杂质元素;

13.b.板坯加热温度控制在1130~1160℃,粗轧采取1 5或3 3道次轧制,粗轧后的中间坯厚度为连铸坯厚度的17%~22%,粗轧rt2温度为970℃~1020℃;

14.c.中间坯进行精轧轧制,终轧温度为820~850℃,精轧后首先采用超快冷冷却,超快冷后再层流冷却到550~590℃卷取。

15.步骤1)的步骤c中,对于成品厚度h≤6mm钢卷,超快冷水量2000m3/h~3000m3/h,水压0.20~0.50mpa,冷却速度20~30℃/s,成品厚度6<h≤12mm的钢卷,超快冷水量4000m3/

h~4500m3/h,水压0.50~0.75mpa,冷却速度30~40℃/s。

16.步骤2)的步骤c中,超快冷水量4500m3~5000m3/h,水压0.75~0.90mpa,冷却速度35~50℃/s。

17.控制轧制和控制冷却实现晶粒细化和晶粒强化。控制轧制实现对奥氏体硬化状态的控制,即通过变形在奥氏体中积累大量的能量,在轧制过程中获得处于硬化状态的奥氏体,为后续相变过程中实现晶粒细化做准备。但是硬化的奥氏体存在大量的“缺陷”,这些缺陷更容易提高得到铁素体形核率的可能性。采用低温加热 低温轧制策略。低温是为了抑制奥氏体的再结晶,使奥氏体处于未再结晶区,保持其硬化状态。轧制过程则增加硬化奥氏体所存储的变形。控制冷却是对硬化奥氏体的相变过程进行控制,通过对轧后冷却速度的控制,进一步细化铁素体晶粒,以改善材料的性能。

18.与现有的技术相比,本发明的有益效果是:

19.本发明355mpa级低合金热轧钢带不需要添加nb、ti微合金元素,并且还可以降低mn合金的加入量,实现与常规工艺的同样的力学性能,屈服强度reh≥355mpa,抗拉强度rm 470mpa~630mpa,断后延伸率(横向)a≥20%,而且相对于常规工艺产品其还具有较低的屈强比,常规工艺产品的屈强比一般都在0.88以上,而本发明产品的屈强比一般在0.80以下,具有优异的成形性;吨钢成本相对比传统工艺降低60~100元/吨,大大降低了生产成本。提升了产品的市场竞争力。

具体实施方式

20.下面结合实施例对本发明进一步说明:

21.以下实施例对本发明进行详细描述。这些实施例仅是对本发明的最佳实施方案进行描述,并不对本发明的范围进行限制。

22.低成本生产屈服强度355mpa级低合金热轧钢带的方法,铁水经转炉冶炼,钢水进行炉外精炼,浇筑成连铸坯,连铸坯经加热、粗轧、精轧、冷却、卷取;

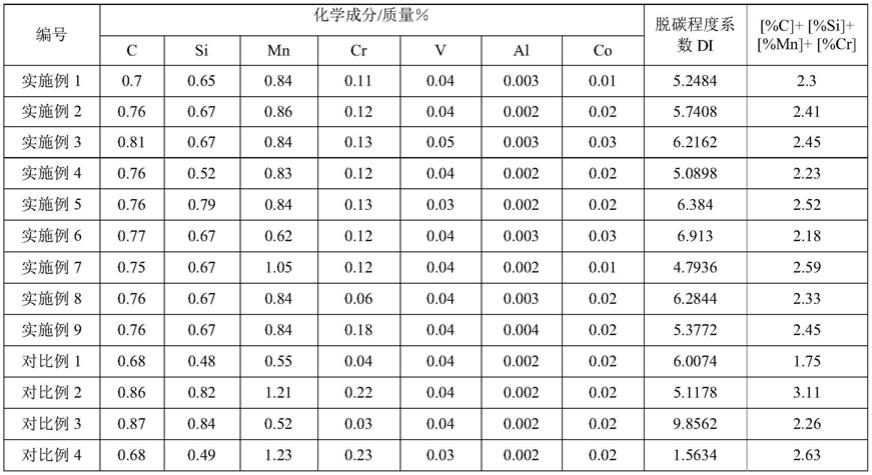

23.实施例成品厚度及化学成分见表1。

24.表1:成品厚度及化学成分

25.实施例成品厚度/mmc/wt%si/wt%mn/wt%p/wt%s/wt%als/wt%120.150.300.800.0230.0100.050240.160.440.870.0150.0080.038350.170.360.920.0200.0060.043460.170.380.910.0250.0150.03056.50.180.500.860.0220.0040.025680.190.460.970.0240.0120.0207100.180.340.950.0210.0140.0108120.200.481.000.0190.0030.0479140.180.461.050.0170.0050.00310150.200.321.090.0130.0130.03311160.190.451.130.0180.0080.02512170.220.391.160.0220.0090.043

13190.230.471.190.0200.0060.01614200.240.351.200.0120.0100.024

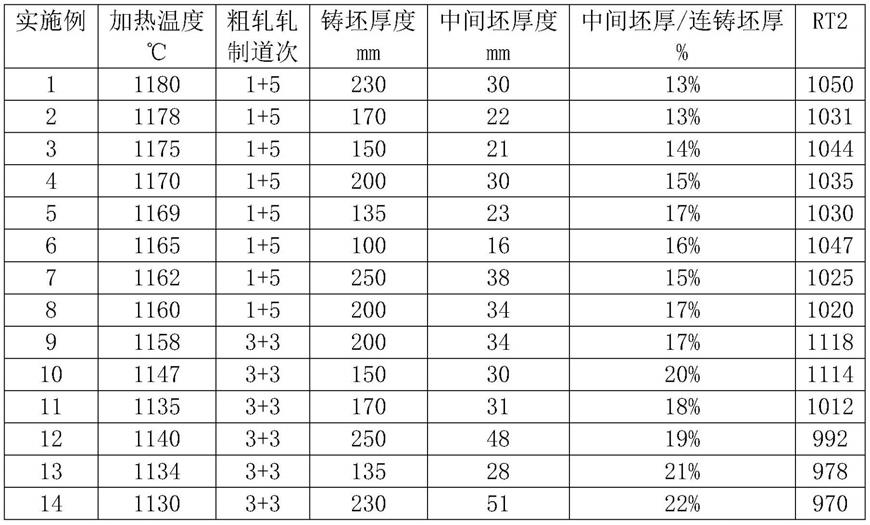

26.生产工艺参数见表2.1、表2.2;

27.表2.1:

[0028][0029]

表2.2:

[0030][0031][0032]

实施例性能见表3。

[0033]

表3:实施例力学性能试验结果

[0034]

技术特征:

1.一种低成本生产屈服强度355mpa级低合金热轧钢带的方法,铁水经转炉冶炼,钢水进行炉外精炼,浇筑成连铸坯,连铸坯经加热、粗轧、精轧、冷却、卷取;其特征在于,包括如下步骤:1)生产厚度h≤12mm钢卷;a.冶炼钢的化学成分:c 0.15%~0.20%,si 0.30%~0.50%,mn 0.80%~1.00%,als≤0.050%,p≤0.025%,s≤0.015%,余量为fe和不可避免的杂质元素;b.板坯加热温度控制在1160~1180℃,粗轧后的中间坯厚度为连铸坯厚度的13%~17%,粗轧的终轧温度为1020℃~1050℃;c.中间坯进行精轧轧制,终轧温度为850~890℃,精轧后首先采用超快冷冷却,冷却速度20~40℃/s,超快冷后再以层流冷却到590~630℃卷取;2)生产厚度12<h≤20mm钢卷a.冶炼钢的化学成分:c 0.18%~0.24%,si 0.30%~0.50%,mn 1.00%~1.20%,als≤0.050%,p≤0.025%,s≤0.015%,余量为fe和不可避免的杂质元素;b.板坯加热温度控制在1130~1160℃,粗轧后的中间坯厚度为连铸坯厚度的17%~22%,粗轧的终轧温度为970℃~1020℃;c.中间坯进行精轧轧制,终轧温度为820~850℃,精轧后首先采用超快冷冷却,冷却速度35~50℃/s,超快冷后再层流冷却到550~590℃卷取。2.根据权利要求1所述的一种低成本生产屈服强度355mpa级低合金热轧钢带的方法,其特征在于,步骤1)的步骤c中,对于成品厚度h≤6mm钢卷,超快冷水量2000m3/h~3000m3/h,水压0.20~0.50mpa,冷却速度20~30℃/s,成品厚度6<h≤12mm的钢卷,超快冷水量4000m3/h~4500m3/h,水压0.50~0.75mpa,冷却速度30~40℃/s。3.根据权利要求1所述的一种低成本生产屈服强度355mpa级低合金热轧钢带的方法,其特征在于,步骤2)的步骤c中,超快冷水量4500m3~5000m3/h,水压0.75~0.90mpa。

技术总结

本发明涉及一种低成本生产屈服强度355MPa级低合金热轧钢带的方法,1)生产厚度H≤12mm钢卷;冶炼后板坯加热温度控制在1160~1180℃,粗轧采取1 5或3 3道次轧制,粗轧后的中间坯厚度为连铸坯厚度的13%~17%,粗轧RT2温度为1020℃~1050℃;中间坯进行精轧轧制,终轧温度为850~890℃,精轧后首先采用超快冷冷却,超快冷后再以层流冷却到590~630℃卷取;2)生产厚度12<H≤20mm钢卷;冶炼后板坯加热温度控制在1130~1160℃,粗轧采取1 5或3 3道次轧制,粗轧后的中间坯厚度为连铸坯厚度的17%~22%,粗轧RT2温度为970℃~1020℃;中间坯进行精轧轧制,终轧温度为820~850℃,精轧后首先采用超快冷冷却,超快冷后再层流冷却到550~590℃卷取。产品具有优异的成形性。却到550~590℃卷取。产品具有优异的成形性。

技术研发人员:高磊 李东宇 栗锐 董洋 王洪海 景鹤 王尊呈 马锋 刘志伟 曲帅

受保护的技术使用者:鞍钢股份有限公司

技术研发日:2021.09.14

技术公布日:2021/12/14

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。