1.本技术涉及钢铁生产技术领域,具体而言,涉及一种烧结料的制备工艺及烧结工艺。

背景技术:

2.钢铁生产工艺中,需要将原料进行制粒后进行烧结,现有的烧结工艺是将烧结原料(包含铁料、燃料、熔剂等)在一次混合圆筒前全部完成配料,在一混圆筒内加水混匀,通过二混圆筒进行制粒。但是这样的操作通常制粒效果差,不利于烧结产量和质量的提升。

3.为提高烧结制粒效果,目前大多采用提高生石灰配比,生石灰在一次混合圆筒吸水消化成消石灰具有粘合作用,从而能够提高制粒效果。但是受烧结r控制要求,生石灰配比提升有限,而且提高生石灰配比将导致烧结成本大幅上升。

技术实现要素:

4.本技术提供了一种烧结料的制备工艺及烧结工艺,其能够提高制粒效果、改善烧结的透气性。

5.本技术的实施例是这样实现的:

6.第一方面,本技术实施例提供一种烧结料的制备工艺,包括:将铁料、第一熔剂、燃料和水进行第一次混合得到混合料,其中,第一熔剂中含有第一生石灰;将混合料和第二熔剂进行混合制粒得到烧结料,第二熔剂包括消石灰。

7.第二方面,本技术实施例提供一种烧结料的烧结工艺,包括:将第一方面实施例的烧结料的制备工艺制得的烧结料进行烧结。

8.本技术实施例的烧结料的制备工艺及烧结工艺至少具备如下有益效果:

9.将铁料、燃料、水以及含有生石灰的第一熔剂进行第一次混合,生石灰与水反应生成消石灰,该反应过程会放出热量,提高混合料的温度,使得混合料的透气性变好。将混合料与含有消石灰的第二熔剂混合进行制粒,能够利用消石灰的粘合作用,提高烧结料的制粒效果。

具体实施方式

10.下面将结合实施例对本技术的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本技术,而不应视为限制本技术的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

11.为提高烧结料的烧结制粒效果,目前大多采用提高生石灰配比,生石灰在一次混合圆筒吸水消化成消石灰具有粘合作用,从而能够提高制粒效果。但是受烧结r控制要求,生石灰配比提升有限,而且提高生石灰配比将导致烧结成本大幅上升。而且本技术的发明人在研究中发现,生石灰配比提高后会造成大量生石灰不能充分消化,制粒过程中会将生

石灰包裹在制粒小球内,生石灰在小球内继续吸水消化膨胀,导致制粒的小球破裂,影响烧结透气性。

12.第一方面,本技术实施例提供一种烧结料的制备工艺,包括:将铁料、第一熔剂、燃料和水进行第一次混合得到混合料,其中,第一熔剂中含有第一生石灰;将混合料和第二熔剂进行混合制粒得到烧结料,第二熔剂包括消石灰。

13.在一些实施方案中,燃料包括焦炭和无烟煤中的至少一种,即可以单独地采用焦炭,可以单独地采用无烟煤,也可以将焦炭和无烟煤组合起来使用。

14.将铁料、燃料、水以及含有生石灰的第一熔剂进行第一次混合,生石灰与水反应生成消石灰,该反应过程会放出热量,提高混合料的温度,使得混合料的透气性变好。将混合料与含有消石灰的第二熔剂混合进行制粒,能够利用消石灰的粘合作用,提高烧结料的制粒效果。

15.另外,本技术的发明人在研究中发现,如果在第一次混合和第二次混合时均添加生石灰,第二次混合是加入的生石灰不能充分消化,不能起到很好的粘合,导致造粒效果较差。如果第一次混合和第二次混合时均添加的是消石灰,则第一次混合就不能利用生石灰消化产生的热量,会造成混合料温度偏低,最终导致烧结料的透气性变差。

16.进一步地,在一些实施方案中,消石灰由第二生石灰进行消化后制得,第一生石灰与第二生石灰的总质量为m,第二生石灰的质量与m的百分比为40~70%。

17.本技术的发明人在研究中发现,当第二生石灰的质量与m的百分比大于或等于20%时,烧结利用系数开始提升,当第二生石灰的质量与m的百分比为50%时,利用系数达到最高值。当第二生石灰的质量与m的百分比>50%时,烧结利用系数开始下降。为了提高烧结利用系数,因而本技术实施例中,第二生石灰的质量与m的百分比为40~70%。

18.示例性地,第二生石灰的质量与m的百分比为40%、45%、50%、55%、60%、65%和70%中的任一者或者任意两者之间的范围。可选地,第二生石灰的质量与m的百分比为50~70%。可选地,第二生石灰的质量与m的百分比为50%。

19.在一些实施方案中,按重量百分数计,铁料为78~82%,燃料为3~6%,第一熔剂和第二熔剂的总和为13~17%。

20.示例性地,按重量百分数计,铁料为78%、79%、80%、81%和82%中的任一者或者任意两者之间的范围。

21.示例性地,按重量百分数计,燃料为3%、4%、5%和6%中的任一者或者任意两者之间的范围。

22.示例性地,第一熔剂和第二熔剂的总和为13%、14%、15%、16%和17%中的任一者或者任意两者之间的范围。

23.示例性地,按重量百分数计,铁料、燃料、第一熔剂和第二熔剂的总和为100%。例如,在一些实施方案中,按重量百分数计,铁料为80%,燃料为4%,第一熔剂和第二熔剂的总和为16%。

24.第二方面,本技术实施例还提供一种烧结料的烧结工艺,包括:将第一方面实施例的烧结料的制备工艺制得的烧结料进行烧结。

25.采用第一方面实施例的烧结料的制备工艺制得的烧结料透气性好,有利于烧结。

26.以下结合实施例对本技术的烧结料的制备工艺及烧结工艺作进一步的详细描述。

27.实施例1

28.本实施例提供一种烧结料的制备工艺,其步骤包括:

29.将80kg的铁料、5kg的焦粉、5kg的白云石粉、9kg的生石灰加水进行第一次混合得到混合料。

30.将1kg的生石灰与0.3kg水混合进行消化10min得到消石灰,将消石灰与混合料混合制粒得到烧结料。

31.本实施例还提供一种烧结料的烧结工艺,其步骤包括:

32.将本实施例制得的烧结料在1100℃的条件下进行点火烧结得到烧结矿。

33.实施例2

34.本实施例提供一种烧结料的制备工艺,其步骤包括:

35.将80kg的铁料、5kg的焦粉、5kg的白云石粉、8kg的生石灰加水进行第一次混合得到混合料。

36.将2kg的生石灰与0.6kg水混合进行消化10min得到消石灰,将消石灰与混合料混合制粒得到烧结料。

37.本实施例还提供一种烧结料的烧结工艺,其步骤包括:

38.将本实施例制得的烧结料在1100℃的条件下进行点火烧结得到烧结矿。

39.实施例3

40.本实施例提供一种烧结料的制备工艺,其步骤包括:

41.将80kg的铁料、5kg的焦粉、5kg的白云石粉、7kg的生石灰加水进行第一次混合得到混合料。

42.将3kg的生石灰与0.9kg水混合进行消化10min得到消石灰,将消石灰与混合料混合制粒得到烧结料。

43.本实施例还提供一种烧结料的烧结工艺,其步骤包括:

44.将本实施例制得的烧结料在1100℃的条件下进行点火烧结得到烧结矿。

45.实施例4

46.本实施例提供一种烧结料的制备工艺,其步骤包括:

47.将80kg的铁料、5kg的焦粉、5kg的白云石粉、6kg的生石灰加水进行第一次混合得到混合料。

48.将4kg的生石灰与1.2kg水混合进行消化10min得到消石灰,将消石灰与混合料混合制粒得到烧结料。

49.本实施例还提供一种烧结料的烧结工艺,其步骤包括:

50.将本实施例制得的烧结料在1100℃的条件下进行点火烧结得到烧结矿。

51.实施例5

52.本实施例提供一种烧结料的制备工艺,其步骤包括:

53.将80kg的铁料、5kg的焦粉、5kg的白云石粉、5kg的生石灰加水进行第一次混合得到混合料。

54.将5kg的生石灰与1.5kg水混合进行消化10min得到消石灰,将消石灰与混合料混合制粒得到烧结料。

55.本实施例还提供一种烧结料的烧结工艺,其步骤包括:

56.将本实施例制得的烧结料在1100℃的条件下进行点火烧结得到烧结矿。

57.实施例6

58.本实施例提供一种烧结料的制备工艺,其步骤包括:

59.将80kg的铁料、5kg的焦粉、5kg的白云石粉、4kg的生石灰加水进行第一次混合得到混合料。

60.将6kg的生石灰与1.8kg水混合进行消化10min得到消石灰,将消石灰与混合料混合制粒得到烧结料。

61.本实施例还提供一种烧结料的烧结工艺,其步骤包括:

62.将本实施例制得的烧结料在1100℃的条件下进行点火烧结得到烧结矿。

63.实施例7

64.本实施例提供一种烧结料的制备工艺,其步骤包括:

65.将80kg的铁料、5kg的焦粉、5kg的白云石粉、3kg的生石灰加水进行第一次混合得到混合料。

66.将7kg的生石灰与2.1kg水混合进行消化10min得到消石灰,将消石灰与混合料混合制粒得到烧结料。

67.本实施例还提供一种烧结料的烧结工艺,其步骤包括:

68.将本实施例制得的烧结料在1100℃的条件下进行点火烧结得到烧结矿。

69.实施例8

70.本实施例提供一种烧结料的制备工艺,其步骤包括:

71.将80kg的铁料、5kg的焦粉、5kg的白云石粉、2kg的生石灰加水进行第一次混合得到混合料。

72.将8kg的生石灰与2.4kg水混合进行消化10min得到消石灰,将消石灰与混合料混合制粒得到烧结料。

73.本实施例还提供一种烧结料的烧结工艺,其步骤包括:

74.将本实施例制得的烧结料在1100℃的条件下进行点火烧结得到烧结矿。

75.对比例1

76.本对比例提供一种烧结料的制备工艺,其步骤包括:

77.将80kg的铁料、5kg的焦粉、5kg的白云石粉、5kg的生石灰加水进行第一次混合得到混合料。

78.将5kg的生石灰与混合料混合制粒得到烧结料。

79.本实施例还提供一种烧结料的烧结工艺,其步骤包括:

80.将本实施例制得的烧结料在1100℃的条件下进行点火烧结得到烧结矿。

81.对比例2

82.本对比例提供一种烧结料的制备工艺,其步骤包括:

83.将5kg的生石灰与1.5kg水混合进行消化10min得到消石灰,再与80kg的铁料、5kg的焦粉、5kg的白云石粉加水进行第一次混合得到混合料。

84.将5kg的生石灰与1.5kg水混合进行消化10min得到消石灰,将消石灰与混合料混合制粒得到烧结料。

85.本对比例还提供一种烧结料的烧结工艺,其步骤包括:

86.将对比例制得的烧结料在1100℃的条件下进行烧结得到烧结矿。

87.需要说明的是,实施例1~实施例8以及对比例1~对比例2中在得到混合料时加入的水的量是相同的。

88.试验例

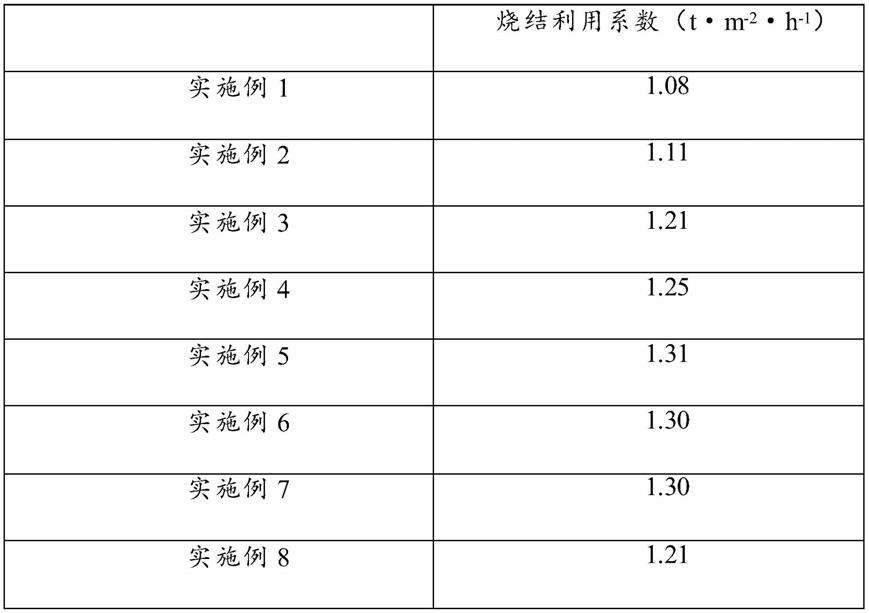

89.(1)对实施例1~实施例8以及对比例1~对比例2的烧结料的烧结工艺中的烧结利用系数进行测试,其结果记录在表1中。

90.表1.烧结利用系数测试结果

[0091][0092][0093]

从表1的结果可以看出,随着第二生石灰的质量与m的百分比的增大,烧结利用系数开始提升,当第二生石灰的质量与m的百分比为50%时,利用系数达到最高值,当第二生石灰的质量与m的百分比>50%时,烧结利用系数开始下降。其中,本技术实施例4~实施例7的烧结利用系数大于本技术其他实施例的烧结利用系数,说明了第二生石灰的质量与m的百分比为40~70%时更加有利于提高烧结利用系数。

[0094]

以上所述仅为本技术的具体实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。