1.本发明涉及高温合金精密铸造领域,具体地,涉及一种大型高温合金机匣铸件快速充型浇冒系统及浇注方法。

背景技术:

2.大型机匣构件是航空发动机主要承力结构之一,根据承温能力和服役载荷需求分类,可分为钛合金机匣和高温合金机匣。工程上,钛合金机匣往往采用离心铸造精密成型,其浇冒系统设计相对简单,而高温合金在离心力作用下,极易出现元素宏观偏析,因此成型方式主要选用重力精密铸造,由于大型机匣类铸件尺寸较大,金属熔体充型流程长,熔体降温快,尤其对于结晶温度间隔大高温合金材料,需要设计快速充型浇冒系统,解决其快速充型与冶金质量控制难题。经对现有技术的文献检索发现:申请号为202010703005.6的中国发明专利,涉及一种高温合金大型机匣铸件底注式浇注系统及浇注方法,提供一种高温合金大型机匣铸件的底注式浇注系统及浇注方法,系统包括浇口杯、直浇道以及与直浇道连通的进浇机构,进浇机构与铸件的外环与内环相连接;方法包括通过引流装置将浇注液引流至进浇机构,再通过进浇机构分别从铸件的上端、底端对铸件进行充型及补缩,以转移铸件的内环以及外环的应力,同时通过进浇机构对铸件外壁由上向下进行充型及补缩,完成高温合金机匣铸件的注浇。该发明提到的底注式浇注系统较好的解决了大型铸件浇注过程紊流问题,能够应用于一部分低牌号高温合金材料精密成型。然而,该浇注系统设计增加了熔体充型前的流程,分布式内浇口设计也不利于熔体快速充型。因此,难以适用于结晶温度间隔大的高温合金精密成型。

3.经检索,侯正乾等在2019年的《特种铸造及有色合金》第4期第39卷的第414

‑

417页中报道了动力涡轮机匣熔模铸造浇注系统优化设计与应用验证,设计了内充型与半包裹式浇冒系统,解决了机匣铸件宏观缩孔缩松问题。然而,该浇冒系统设计存在多个金属液流对冲,极易产生氧化膜缺陷,降低机匣铸件疲劳性能,在应用于高性能航空发动机机匣铸件研制时,需要进一步优化浇冒系统设计以提高长时服役可靠性。

技术实现要素:

4.针对现有大型高温合金机匣铸件浇冒系统设计和浇注方法方面的不足,本发明的目的是提供一种大型高温合金机匣铸件快速充型浇冒系统和浇注方法。

5.根据本发明的一个方面,提供一种大型高温合金机匣铸件快速充型浇冒系统,包括:

6.承接浇注液的浇口杯;

7.直浇道,其进口与所述浇口杯的底部连通;

8.陶瓷挡渣网,设置在所述直浇道和所述浇口杯之间;

9.多个补缩模组,设置在机匣铸件上侧,用于对所述机匣铸件进行凝固过程补缩;

10.横浇道,位于多个所述补缩模组之间,连通多个所述补缩模组。

11.优选地,所述浇口杯为倒立圆台型浇口杯,所述倒立圆台型浇口杯的下圆与所述直浇道直径相同,上圆直径是所述直浇道直径的2

‑

3倍,所述倒立圆台型浇口杯高度为1.5

‑

3倍下圆直径。

12.优选地,所述直浇道可以是多个补缩模组中之一,具体的,选择模数最大的其中一个密集补缩模组作为直浇道。多个补缩模组根据机匣铸件的形状竖直设置,形成密集补缩模组。单个补缩模组的模数是机匣铸件对应部位模数的1.5

‑

2倍。

13.优选地,所述浇冒系统还包括锲型结构,所述补缩模组通过锲型结构与机匣铸件相连。

14.优选地,所述补缩模组设于与所述机匣铸件的厚壁法兰上侧,所述机匣铸件的薄壁法兰放置于底侧,厚壁法兰放在上侧。

15.根据本发明的另一个方面,还提供一种采用上述大型高温合金机匣铸件快速充型浇冒系统的浇注方法,包括:

16.组装浇冒系统,所述浇冒系统采用上述的大型高温合金机匣铸件快速充型浇冒系统;

17.制备大型高温合金机匣铸件型壳,对型壳进行焙烧和预热,熔炼高温合金并采用所述浇冒系统进行浇注成型;

18.浇注成型冷却后,切割浇冒系统,即获得大型高温合金机匣铸件。

19.优选地,所述浇注成型中采用控制临界浇注有效质量的技术,其中:

20.采用热力学软件计算高温合金液相线温度和收缩系数,高温合金浇注温度为液相线温度 (200

‑

300℃),浇注高温合金总量为临界有效质量,其具体数量为:(铸件体积 密集补缩模组体积 横浇道体积 直浇道体积)

×

室温下高温合金密度,浇注过程实际浇注量为临界浇注有效质量

±

1kg。

21.优选地,所述浇注成型,其中:在补缩模组内添加发热镁粉延长凝固时间,增强其对机匣铸件的补缩效果。

22.本发明中,浇注成型中,如果少于临界有效浇注质量,将导致铸件补缩不足,铸件中出现缩孔缩松缺陷;多于临界有效浇注质量,凝固后期横浇道将存在大量金属液,凝固收缩时形成向内拉力,导致机匣非均匀变形,降低尺寸精度。本发明控制临界浇注有效质量的技术可以很好地克服上述问题。

23.与现有技术相比,本发明具有如下的有益效果:

24.本发明上述浇冒系统和浇注方法,摒弃了传统上大型高温合金机匣铸件的上下双环形横浇道设计和底注式充型方式,减少了充填复杂浇冒系统的金属液,提供了工艺出品率的同时,还能够确保金属熔体快速充填机匣铸件整个型腔和减少热量损失,熔体前沿仅有一次交汇机会,能够大幅减少熔体多头交汇对冲产生的氧化膜缺陷,显著提高了铸件冶金质量,具有显著的经济效益,这些优点是现有大型高温合金机匣铸件浇冒系统设计所无法比拟的。

25.本发明上述浇冒系统和浇注方法,能为结晶温度间隔大与浇注温度高的高牌号高温合金大型机匣铸件研制提供支持,也给铸造工程师研制大型机匣类铸件的浇冒系统设计提供解决方案。

附图说明

26.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

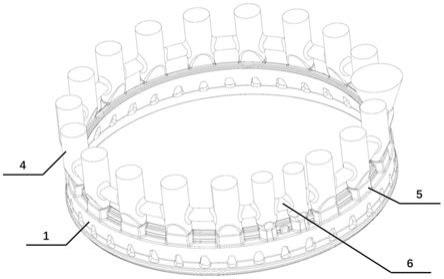

27.图1为本发明一实施例中浇冒系统结构示意图;

28.图2为本发明一实施例中浇冒系统的截面图;

29.图中:大型高温合金机匣铸件1;薄壁法兰2;厚壁法兰3;补缩模组4;锲型结构5;横浇道6;直浇道7;倒立圆台型浇口杯8;陶瓷挡渣网9。

具体实施方式

30.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

31.图1为本发明一实施例中浇冒系统结构示意图;图2为本发明一实施例中浇冒系统的截面图。

32.如图1和图2所示,本实施例提供一种大型高温合金机匣铸件快速充型浇冒系统,包括:浇口杯8、横浇道6、直浇道7、陶瓷挡渣网9、多个补缩模组4,其中,浇口杯8用于承接浇注液;直浇道7的进口与浇口杯8的底部连通;陶瓷挡渣网9设置在直浇道7和浇口杯8之间;多个补缩模组4设置在机匣铸件1上侧,用于对机匣铸件1进行凝固过程补缩;横浇道6位于多个补缩模组4之间,连通多个补缩模组4。

33.本实施例上述的浇冒系统摒弃了传统上大型高温合金机匣铸件的上下双环形横浇道设计和底注式充型方式,减少了充填复杂浇冒系统的金属液。

34.在一些实施例中,进行大型高温合金机匣铸件1浇冒系统设计时,将机匣铸件薄壁法兰2放置于底侧,厚壁法兰3放在上侧。厚壁法兰3上侧密集布置补缩模组4,对机匣铸件1进行凝固过程补缩,单个补缩模组4的模数是机匣铸件1对应部位模数的1.5

‑

2倍。

35.参照图1所示,在一些实施例中,补缩模组4间通过横浇道6连接,横浇道6为圆柱形,其直径为密集补缩模组的0.5倍。进一步的,作为优选,基于机匣铸件1各部位模数计算,选择模数最大的其中一个密集补缩模组作为直浇道7。

36.参照图2所示,在一些实施例中,直浇道7上连接倒立圆台型浇口杯8,倒立圆台型浇口杯8下圆与直浇道7直径相同,上圆直径是直浇道7直径的2

‑

3倍,倒立圆台型浇口杯8高度为1.5

‑

3倍下圆直径。直浇道7和倒立圆台型浇口杯8之间安装陶瓷挡渣网9,起到除渣和稳定金属流体的作用。

37.在一些实施例中,密集补缩模组4通过锲型结构5与机匣铸件1相连,如图2所示,锲型结构5包括设置于每个补缩模组4下端的锲型件,以及设置于机匣铸件1上与每个锲型件对应匹配的承插件,锲型件插入承插件中,实现补缩模组4与机匣铸件1的连通。

38.本发明上述实施例中,浇冒系统设计思路,摒弃了传统上机匣铸件的上下双环形横浇道设计,提高了工艺出品率的同时,不但能够确保金属熔体快速充填机匣铸件整个型腔和减少热量损失,而且仅有一次熔体交汇机会,能够大幅减少熔体多头交汇对冲产生的氧化膜缺陷,显著提高了铸件冶金质量。

39.按照以上浇冒系统设计压制机匣铸件1、补缩模组4、横浇道6、锲型结构5、直浇道7和倒立圆台型浇口杯8蜡模,按照以上设计组装浇冒系统,具体浇注方法可以采用传统的粘浆淋砂方法制备大型高温合金机匣铸件型壳,对型壳进行焙烧和预热,熔炼高温合金进行浇注成型。采用热力学软件计算高温合金液相线温度和收缩系数,高温合金浇注温度为液相线温度 200

‑

300℃,浇注高温合金总量为临界有效质量,其具体数量为:铸件体积 密集补缩模组体积 横浇道体积 直浇道体积

×

室温下高温合金密度,浇注过程实际浇注量为临界浇注有效质量

±

1kg。密集补缩模组4内添加发热镁粉延长其凝固时间,增强其对机匣铸件的补缩效果。控制临界浇注有效质量的技术优势是少于临界有效浇注质量,将导致铸件补缩不足,铸件中出现缩孔缩松缺陷;多于临界有效浇注质量,凝固后期横浇道将存在大量金属液,凝固收缩时形成向内拉力,导致机匣非均匀变形,降低尺寸精度。浇注成型冷却后,切割浇冒系统,即可获得尺寸精度高,内部质量优异的大型高温合金机匣铸件。

40.为了更好说明本发明上述的实施例,以下结合具体合金和机匣构件来进行说明:

41.实施例1:某航空发动机大型高温合金机匣构件,直径970mm,高度200mm,最小壁厚5mm。根据服役需求,选材k447a高温合金,因k447a高温合金γ'含量为64.31%,焊补性能极差,也无法通过增材制造成型,只能通过精密铸造技术一次性整体精密成型。首先采用mpi压蜡机研制大型机匣铸件蜡模,将铸件蜡模平放到大理石工作台上,机匣铸件的薄壁法兰放置于底侧,厚壁法兰放在上侧,以便凝固过程形成自下而上的顺序凝固方式。厚壁法兰上侧密集布置19根补缩模组,其中17根补缩模组直径为38mm,2根补缩模组直径为23mm,对机匣铸件进行凝固过程充分补缩。密集补缩模组通过锲型结构与机匣铸件相连,密集补缩模组间通过直径为15mm的横浇道连接。基于机匣铸件各部位模数计算,选择的直浇道直径为50mm,直浇道上连接倒立圆台型浇口杯,上圆台直径为120mm,圆台高度为60mm。

42.按照以上设计组装完成浇冒系统后,具体浇注方法为采用传统的硅溶胶浆料粘浆淋砂方法制备大型薄壁高温合金空心机匣铸件型壳,对型壳进行焙烧24小时和预热到1000℃,熔炼k447a高温合金进行浇注成型。采用jmatpro热力学软件计算高温合金液相线温度为收缩系数后,确定k447a高温合金浇注温度1530℃,计算临界有效重量为220kg。浇注成型冷却24小时后,切割浇冒系统,发现内部质量良好,经过三坐标测量评定该大型高温合金机匣铸件尺寸精度达到ct5级,优于技术指标要求。

43.实施例2:

44.某航空发动机大型高温合金机匣构件,直径1050mm,高度220mm,最小壁厚3mm。根据服役需求,选材ic10高温合金,因ic10高温合金γ'含量为69.44%,脆性较大,传统补焊方法无法焊补,也无法矫形,只能通过精密铸造技术一次性整体精密成型。

45.首先采用mpi压蜡机研制大型机匣铸件蜡模,将铸件蜡模平放到大理石工作台上,机匣铸件的薄壁法兰放置于底侧,厚壁法兰放在上侧,以便凝固过程形成自下而上的顺序凝固方式。厚壁法兰上侧密集布置23根补缩模组,补缩模组直径为42mm,实现对机匣铸件进行凝固过程充分补缩。密集补缩模组通过锲型结构与机匣铸件相连,密集补缩模组间通过直径为20mm的横浇道连接。基于机匣铸件各部位模数计算,选择的直浇道直径为60mm,直浇道上连接倒立圆台型浇口杯,上圆台直径为150mm,圆台高度为90mm。

46.按照以上设计组装完成浇冒系统后,具体浇注方法为采用传统的硅溶胶浆料粘浆淋砂方法制备大型薄壁高温合金空心机匣铸件型壳,对型壳进行焙烧24小时和预热到1000

℃,熔炼ic10高温合金进行浇注成型。采用jmatpro热力学软件计算高温合金液相线温度为收缩系数后,确定ic10高温合金浇注温度1550℃,计算临界有效重量为310kg。浇注成型冷却24小时后,切割浇冒系统,发现内部质量良好,经过三坐标测量评定该大型高温合金机匣铸件尺寸精度达到ct5级,达到技术指标要求,验证了该发明适用于高牌号难补焊难修改高温合金精密铸件研制。

47.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。上述各优选特征在互不冲突的情况下,可以任意组合使用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。