1.本发明属于金属材料制备,具体涉及抗疲劳双金属轴瓦材料及其制备方法。

背景技术:

2.内燃机等轴瓦双金属材料分为铜/钢、铝/钢两大类。其中,前者承载能力更强,往往应用于低速重载的工况。由于环保的问题,具有减摩耐磨特征的含铅锡青铜使用受到限制,无铅锡青铜的发展逐步加快。材料的摩擦学性能和力学性能一直存在矛盾,当轴瓦材料的承载性及抗疲劳性能提高时,材料的顺应性、嵌藏性、抗咬合性能一般随之降低。采用多层复合材料是优化轴瓦综合性能的一种有效方式,已获得良好的应用效果,但复合层也不是越多越好,除了工艺复杂、流程长之外,层间结合部位往往也是导致轴瓦失效的薄弱环节。

技术实现要素:

3.发明目的:本发明的目的在于提供一种结合面为拱形的具有高抗疲劳性的双金属轴瓦材料;本发明的第二目的在于提供上述轴瓦材料的制备方法。

4.技术方案:本发明的一种抗疲劳双金属轴瓦材料,由钢基底和铜合金层组成,所述铜合金层通过电弧沉积熔覆于钢基底表面,铜合金层与钢基底在宽度方向的结合面呈拱形,位于中部的铜合金层的厚度与两侧边部铜合金层的厚度比值为0.5~0.8,中部的铜合金层厚度范围是0.1~0.35mm。

5.进一步的,所述铜合金层中,按照重量百分比计,包括以下组分,bi:6~12%,sn:5~8%,ag:0.1~0.3%,ti:0.1~0.3%,b:0.1~0.3%,余量为cu。所述钢基底采用低碳钢,含碳量为0.1~0.3wt%。

6.本发明还保护所述的疲劳双金属轴瓦材料的制备方法,包括以下步骤:

7.步骤1、制备药芯焊丝;

8.步骤2、取钢基底材料,进行表面清洗;

9.步骤3、取药芯焊丝在电弧的作用下熔化成熔滴,滴落到钢基底表面,钢基底表面发生部分熔化,与熔滴共同形成熔池,熔池在保护气氛下冷却凝固,形成双金属轴瓦材料。

10.进一步的,所述步骤3中:电弧沉积时的电流为60~100a、电压为5~10v、焊接速度为15~20cm/min;电弧沉积的线能量为900~4000j/cm。

11.进一步的,所述步骤3中:保护气氛为氩气,气流量为15~20l/min。

12.进一步的,所述步骤1中,药芯焊丝的具体制备过程为:

13.(1)将高纯铋粉、锡粉、银粉、钛粉、硼粉、铜粉按比例放入金属罐进行初步搅拌;

14.(2)将装有混合粉末的金属罐放入行星式高能球磨机中进行球磨;

15.(3)用紫铜皮将混合均匀的金属粉末包卷成药芯焊丝粗胚,然后热拉拔形成药芯焊丝。

16.进一步的,步骤(1)中,铋粉、锡粉、银粉、钛粉、硼粉、铜粉的质量比为12:8:03:

0.3:0.3:45~50;其中,各个金属粉末的粒度为800~1000目。

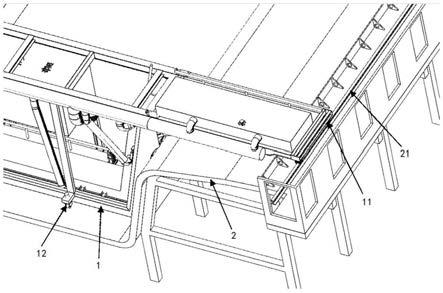

17.进一步的,步骤(2)中,球磨转速为400~500rad/min,球磨时间为2~3h。

18.进一步的,所述步骤2中,钢基底的厚度为1~3mm。

19.本发明的制备原理为:参见图1,电弧沉积过程中,焊接端在焊道两侧的停留时间长于在焊道中间的时间,所以在两侧位置钢基板的熔化量更大,且沉积到钢基底上的铜更多,最终形成拱形界面。拱形界面的形状弧度主要受电弧沉积线能量的影响,线能量越大,钢基板的熔化量和铜的沉积量都会增大,最终导致拱形的弧度越大,线能量的计算方法:(电压*电流)/焊接速度,计算时三者的单位分别为v、a和cm/s。一般来说,在保证能成形的情况下,采用尽量低的线能量,因此优选的电弧沉积的线能量为900~4000j/cm。在拱形界面的存在下,可以提高铜与钢两种物理性质相差较大材料的界面结合力,减少了在应力、温度等工况因素的耦合作用下发生铜合金层开裂甚至剥离而导致的轴瓦失效问题。拱形界面还有利于分散界面上承受的应力,因此在界面局部内应力增加时,发生界面开裂的风险降低,轴瓦的中心部位往往油膜较薄,局部比压更大,温度更高,铜合金蠕变后会导致轴瓦的结构特征破坏,大幅度增加了转动轴失稳的概率,而拱形界面的双金属材料中间厚度小,蠕变量小,可明显提高轴瓦的抗疲劳性能。通常情况下,拱形界面的弧度越大,承载性越好,这也意味着铜层中间部位更薄而两边更厚。从磨损余量的角度来看,一般铜层厚度不小于0.1mm,也不能过大,避免铜层厚度占比过大而失去钢层对保持轴瓦结构刚度的贡献。因此,在保持铜/钢截面比例不变的情况下,通过实际轴瓦的承载性和抗疲劳性能测试,优化得到中间铜层厚度与两边部铜层厚度的比值为0.5~0.8,且中间铜层厚度范围为0.1~0.35mm。为保证后续的车削等加工过程有足够的铜层厚度,电弧沉积工艺制备出的双金属试样的初始铜层厚度应在0.6mm以上。

20.同时,本发明的铜合金层采用含bi的锡青铜,但由于bi在铜合金中一般处于晶界处的游离态,并且形貌粗大,因此在摩擦磨损工况下容易从表面脱离而导致材料的磨损率提高,且力学性能降低,为了解决该问题,进一步在组分中添加ag、ti、b三种元素,生成细小的析出相,在bi相生长过程中提供了更多的形核质点,从而细化了金相组织中的bi相;同时,ag、ti、b三种元素强化了铜基体的晶界及bi/cu相界面,提高铜/钢界面的结合强度,因此可以大幅度提高了含bi锡青铜的力学性能。铜粉的加入,起的是补充铜含量、填充药芯焊丝内部空隙的作用。

21.有益效果:与现有技术相比,本发明的具有如下显著优点:(1)本发明提供的抗疲劳双金属轴瓦无铅环保、抗疲劳性能高、提供的制备方法生产效率高,且能够显著提高双金属复合材料的结合强度,制备的抗疲劳双金属轴瓦材料可很好地应用于内燃机轴瓦中;(2)本发明通过在铜合金中加入银、钛和硼,能够细化bi相,并强化铜基体的晶界和bi/cu相界面,显著提高合金的耐磨性能,其硬度可达到160hb以上,屈服强度可达到280mpa,三种元素可提高铜/钢界面的结合强度,达到300mpa以上;(3)本发明通过电弧增材制造工艺,从而可以制备出具有拱形结合面的双金属轴瓦材料,拱形界面的双金属材料中间厚度小,蠕变量小,明显提高轴瓦的抗疲劳性能,双金属材料蓝宝石疲劳极限达到190mpa以上。

附图说明

22.图1为铜/钢拱形结合面示意图;

23.图2为铜/钢拱形结合面实物图;

24.图3为对比例1的结合面实物图;

25.图4为cu

‑

10%sn

‑

5%bi合金块体烧结工艺。

具体实施方式

26.下面结合附图和实施例对本发明的技术方案做进一步详细说明。

27.实施例1

28.(1)初步混粉:将粉末粒度为800~1000目的高纯铋粉、锡粉、银粉、钛粉、硼粉、铜粉按比例放入金属罐,用玻璃棒将罐中的粉末进行初步搅拌,各金属粉末的比例为12:8:03:0.3:0.3:47.7;

29.(2)球磨混合:将装有混合金属粉的罐子放入qm

‑

3sp4行星式高能球磨机中进行球磨混合2小时,使各成分混合均匀,混料时球磨机的转速为400rad/min,每混料1h中间停20分钟;

30.(3)用紫铜皮将混合均匀的金属粉末包卷成药芯焊丝粗胚,将焊丝粗胚热拉拔成直径为1.2mm的药芯焊丝。

31.(4)钢板预处理:选用含碳量不大于0.3wt%,牌号为q235,壁厚为2mm,长度为200mm,宽度为20mm的低碳钢,表面进行除油处理;

32.(5)将钢基板装夹固定后,通过焊接机器人在钢基板上电弧沉积铜合金层,焊丝和钢基底的表层在高温电弧的作用下熔化并形成熔池,二者发生熔化,熔池凝固后实现冶金结合,即可得到所要求的抗疲劳双金属轴瓦材料。其中,电流为80a,电压和送丝速度都是与电流自动匹配的,电压为8v,焊接速度为18cm/min,控制线能量为2100j/cm;采用高纯氩气作为保护气,气流量为18l/min,防止在沉积过程中合金表面发生氧化。

33.先制备出总厚度为2.5mm、长度为200mm、宽度为20mm的试样,初始铜层厚度为0.7mm,为保证后续的车削等加工过程中有足够的铜层厚度,然后经过铣削和轧制处理,参见图1,得到中间铜层的厚度为0.2mm,两边铜层的厚度为0.3mm的无铅铜基双金属复合轴瓦材料,参见图2是实施例1制备的铜/钢拱形结合面实物图。

34.实施例2

35.(1)初步混粉:将粉末粒度为800~1000目的高纯铋粉、锡粉、银粉、钛粉、硼粉、铜粉按比例放入金属罐,用玻璃棒将罐中的粉末进行初步搅拌,各金属粉末的比例为12:8:03:0.3:0.3:45;

36.(2)球磨混合:将装有混合金属粉的罐子放入qm

‑

3sp4行星式高能球磨机中进行球磨混合2小时,使各成分混合均匀,混料时球磨机的转速为400rad/min,每混料1h中间停20分钟;

37.(3)用紫铜皮将混合均匀的金属粉末包卷成药芯焊丝粗胚,将焊丝粗胚热拉拔成直径为1.2mm的药芯焊丝。

38.(4)钢板预处理:选用含碳量不大于0.3wt%,牌号为q235,壁厚为2mm,长度为200mm,宽度为20mm的低碳钢,表面进行除油处理;

39.(5)将钢基板装夹固定后,通过焊接机器人在钢基板上电弧沉积铜合金层,焊丝和钢基底的表层在高温电弧的作用下熔化并形成熔池,二者发生熔化,熔池凝固后实现冶金

结合,即可得到所要求的抗疲劳双金属轴瓦材料。其中,电流为60a,电压和送丝速度都是与电流自动匹配的,电压为5v,焊接速度为20cm/min,控制线能量为900j/cm;采用高纯氩气作为保护气,气流量为20l/min,防止在沉积过程中合金表面发生氧化。制备出的双金属试样,其初始铜层厚度应在0.6mm,然后经过铣削和轧制处理,得到中间铜层的厚度为0.2mm,两边铜层的厚度为0.25mm的无铅铜基双金属复合轴瓦材料。

40.实施例3

41.(1)初步混粉:将粉末粒度为800~1000目的高纯铋粉、锡粉、银粉、钛粉、硼粉、铜粉按比例放入金属罐,用玻璃棒将罐中的粉末进行初步搅拌,各金属粉末的比例为12:8:03:0.3:0.3:50;

42.(2)球磨混合:将装有混合金属粉的罐子放入qm

‑

3sp4行星式高能球磨机中进行球磨混合2.5小时,使各成分混合均匀,混料时球磨机的转速为450rad/min,每混料1h中间停20分钟;

43.(3)用紫铜皮将混合均匀的金属粉末包卷成药芯焊丝粗胚,将焊丝粗胚热拉拔成直径为1.2mm的药芯焊丝。

44.(4)钢板预处理:选用含碳量不大于0.3wt%,牌号为q235,壁厚为2mm,长度为200mm,宽度为20mm的低碳钢,表面进行除油处理;

45.(5)将钢基板装夹固定后,通过焊接机器人在钢基板上电弧沉积铜合金层,焊丝和钢基底的表层在高温电弧的作用下熔化并形成熔池,二者发生熔化,熔池凝固后实现冶金结合,即可得到所要求的抗疲劳双金属轴瓦材料。其中,电流为100a,电压和送丝速度都是与电流自动匹配的,电压为10v,焊接速度为15cm/min,控制线能量为4000j/cm;采用高纯氩气作为保护气,气流量为15l/min,防止在沉积过程中合金表面发生氧化。制备出的双金属试样,其初始铜层厚度为0.9mm,然后经过铣削和轧制处理,得到中间铜层的厚度为0.2mm,两边铜层的厚度为0.4mm的无铅铜基双金属复合轴瓦材料。

46.实施例4

47.(1)初步混粉:将粉末粒度为800~1000目的高纯铋粉、锡粉、银粉、钛粉、硼粉、铜粉按比例放入金属罐,用玻璃棒将罐中的粉末进行初步搅拌,各金属粉末的比例为12:8:03:0.3:0.3:47.7;

48.(2)球磨混合:将装有混合金属粉的罐子放入qm

‑

3sp4行星式高能球磨机中进行球磨混合3小时,使各成分混合均匀,混料时球磨机的转速为500rad/min,每混料1h中间停20分钟;

49.(3)用紫铜皮将混合均匀的金属粉末包卷成药芯焊丝粗胚,将焊丝粗胚热拉拔成直径为1.2mm的药芯焊丝。

50.(4)钢板预处理:选用含碳量不大于0.3wt%,牌号为q235,壁厚为2mm,长度为200mm,宽度为20mm的低碳钢,表面进行除油处理;

51.(5)将钢基板装夹固定后,通过焊接机器人在钢基板上电弧沉积铜合金层,焊丝和钢基底的表层在高温电弧的作用下熔化并形成熔池,二者发生熔化,熔池凝固后实现冶金结合,即可得到所要求的抗疲劳双金属轴瓦材料。其中,电流为80a,电压和送丝速度都是与电流自动匹配的,电压为8v,焊接速度为15cm/min,控制线能量为2560j/cm;采用高纯氩气作为保护气,气流量为15l/min,防止在沉积过程中合金表面发生氧化。制备出的双金属试

样,其初始铜层厚度为0.75mm,然后经过铣削和轧制处理,得到中间铜层的厚度为0.2mm,两边铜层的厚度为0.32mm的无铅铜基双金属复合轴瓦材料。

52.对比例1

53.试样成分为cu

‑

10%sn

‑

7%bi,是用粉末烧结的方法制备的无铅铜基高性能双金属轴瓦。其制备过程如下:(1)将cu粉、sn粉和bi粉按照质量比配成混合粉末,然后将粉末装入行星式球磨罐中,在450rpm的转速和“球磨半小时,停机半小时”的工艺下球磨40h;(2)按照“铺粉——烧结——初轧——复烧——精轧”工艺进行合金与钢背的复合:铺粉厚度为1mm;初轧变形量采用10%左右,精轧变形量则采用5%左右,最后的合金带材厚度为2.50

±

0.01mm。

54.该方法制备出的轴瓦试样,其横截面如图3所示,与实施例1的拱形截面有明显的差别。烧结工艺参数如图4所示,其中,(a)表示第一次烧结工艺,(b)表示块体轧制后复烧工艺。

55.对实施例1

‑

4和对比例1制备的材料进行性能测试,其中,蓝宝石疲劳极限的测试过程为试验轴瓦安装到蓝宝石轴瓦疲劳试验机后进行30分钟的空载运行,从146mpa开始负载,运转20小时后检测轴瓦有无肉眼可见的疲劳损坏,若无损坏则增加一级负荷(7mpa)继续试验,如此重复,直至试验轴瓦疲劳损坏,轴瓦疲劳损坏时的轴瓦负荷即为该材料试样在蓝宝石轴瓦疲劳试验机上的疲劳强度。硬度采用型号为fm

‑

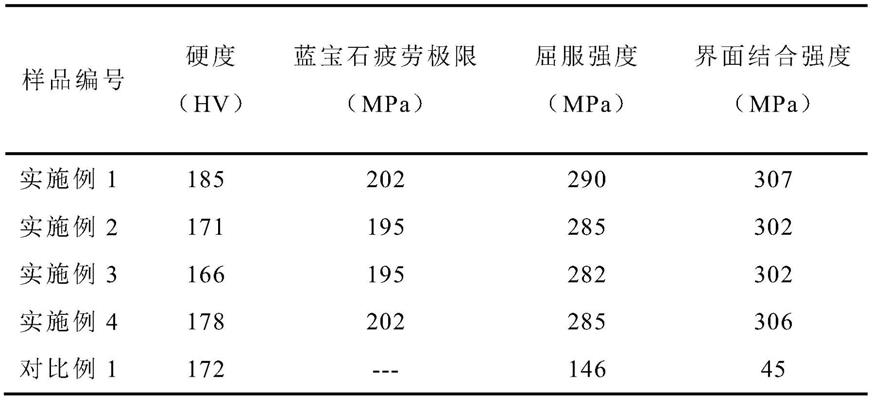

700型自动显微硬度测量系统测试,屈服强度和结合强度采用型号为cmt5105的微机控制电子万能试验机测试。具体结果参见表1。

56.表1抗疲劳双金属轴瓦材料性能测试结果

[0057][0058]

结果表明,相比于对比例1的合金组分以及结合面的形状,本发明实施例1

‑

4的成分和方法制得的轴瓦材料表现出更佳的力学性能,蓝宝石疲劳极限可达到190mpa以上,硬度可达到160hb以上,屈服强度可达到280mpa以上,铜/钢界面的结合强度可达到300mpa以上.

[0059]

对比例2

[0060]

设计6组平行试验,制备工艺同实施例1,不同之处在于步骤(5)中的电弧沉积时的线能量不同,分别为800、1500、2100、2700、3300、3900、4200j/cm,具体测试结果参见表2。

[0061]

表2

[0062][0063]

由表2可知,电弧沉积线能量主要影响最终拱形界面的成形,当线能量过少,会使拱形的形状平缓,当线能量过大,会使拱形的形状尖锐,因此界面结合强度均低于300mpa,为了达到较好的界面结合,提高轴瓦材料的力学性能,最佳的线能量范围是900~4000j/cm。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。