1.本技术涉及轮胎制造技术领域,更具体地说,它涉及一种轮胎生产系统以及应用该系统的生产工艺。

背景技术:

2.用橡胶生产轮胎的过程为:配料—混炼—出条—成型—硫化—成品检验—包装出厂。

3.目前在该制作工艺时,需趁热对轮胎进行塑型,但是现有的轮胎制作设备结构单一,自动化程度低,导致生产效率极其低下。

技术实现要素:

4.针对上述现有技术的不足,本技术的第一个目的是提供一种轮胎生产系统,具有结构简单、操作方便以及效率高的优点。

5.本技术的第一个目的是通过以下技术方案得以实现的:一种轮胎生产系统,包括机架,所述机架上设置有依次连接的备料装置、分料机构以及多个合模装置,所述备料装置用于将物料混合物进行搅拌并进行输送,所述分料机构用于将物料混合物分别输送至所述合模装置中,所述合模装置用于将物料混合物合模塑型;

6.所述备料装置包括搅拌筒、转动于搅拌筒内的搅拌棍以及推动搅拌棍搅拌的第一驱动件,所述第一驱动件滑动于所述机架上,所述机架上设置有推动物料混合物的射料油缸,所述搅拌棍上设置有螺旋纹,所述搅拌筒末端与所述分料机构连通。

7.优选的,所述分料机构包括呈t形设置的分料管、设于所述分料管上的阀门以及与所述分料管端口连通的模枪,所述阀门能够控制分料管内的物料走向。

8.优选的,所述合模装置包括上合模板、上合模板相对设置的下合模板、驱动所述下合模板靠近和远离所述上合模板的第三驱动件以及能够将模具进行移出并拆装的驱动机构。

9.优选的,所述驱动机构包括多个并排设置的升降台、设于机架上的输送轨道以及沿输送轨道移动方向设置的推板,多个所述升降台用于承接输送轨道移出或者待移进的模具,所述机架上设置有驱动所述推板滑动的第二驱动件;当所述下合模板处于最低端时,所述输送轨道与所述下合模板表面平齐,所述推板能够滑动于所述下合模板的表面。

10.针对上述现有技术的不足,本技术的第二个目的是提供一种轮胎生产工艺,具有操作简单的优点。

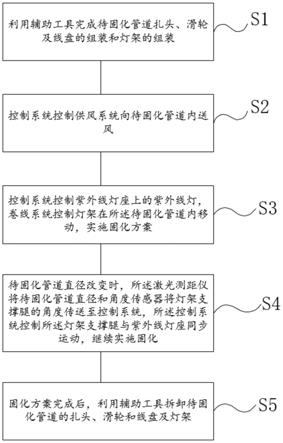

11.本技术的第二个目的是通过以下技术方案得以实现的:一种轮胎生产工艺,包括:

12.s1:备料,将物料混合物放进搅拌筒中进行搅拌;

13.s2:填料,物料混合物经搅拌筒并通过搅拌棍搅拌,且由射料油缸推动向模枪输送,之后由模枪恒温处理分别向上合模板和下合模板进行填充;

14.s3:初次合模,将模具推送至上合模板和下合模板之间,之后第三驱动件推动下合

模板向上合模板靠近并同时对模具进行挤压,模具挤压的同时,通过上合模板和下合模板同时对模具进行注塑作业;

15.s4:分模处理,通过推板将模具的部分板块推出,由输送轨道输送推出的模具板块,将再利用多个升降台将该模具板块一一进行分解;

16.s5:二次合模,多个升降台将模具板块分解后,模具的下模由输送轨道再次输送回下合模板,第三驱动件将推动下合模板向上合模板靠近,使得上模和下模再次相互靠近进行抵接挤压,完成硫化塑型。

17.优选的,所述二次合模热熔的同时进行硫化处理成型,模具连接有气体产生装置,通过产生高温高压气体进一步为产品塑型。

18.综上所述,本技术具有的有益效果:

19.1、将物料混合物放入所述备料装置内,待备料装置内的物料混合物搅拌好后,备料装置通过分料机构将物料混合物分别向多个合模装置输送,且完成合模装置的填料过程,最后多个合模装置的合模塑型完成轮胎的制作,具有操作方便和效率高的优点;

20.2、将物料混合物放入搅拌筒内,第一驱动件驱动搅拌棍搅拌,且射料油缸推动物料混合物向分料机构移动,由于搅拌棍上设置有螺旋纹,使得搅拌棍在搅拌的同时能够带动物料混合物的输送,实现自动化上料的过程。

附图说明

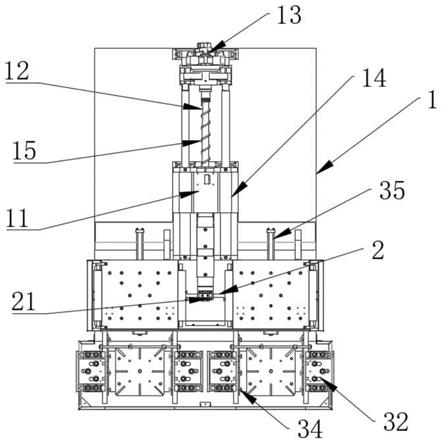

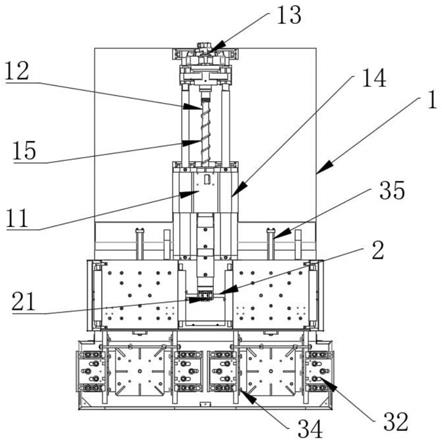

21.图1是本技术实施例的轮胎生产系统的俯视结构示意图;

22.图2是本技术实施例的轮胎生产系统的立体结构示意图。

23.附图标记:1、机架;11、搅拌筒;12、搅拌棍;13、第一驱动件;14、射料油缸;15、螺旋纹;2、分料管;21、阀门;3、上合模板;31、下合模板;32、升降台;34、输送轨道;35、第二驱动件。

具体实施方式

24.为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

25.需说明的是,当部件被称为“固定于”或“设置于”另一个部件,它可以直接在另一个部件上或者间接在该另一个部件上。当一个部件被称为是“连接于”另一个部件,它可以是直接或者间接连接至该另一个部件上。

26.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

27.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

28.一种轮胎生产系统,参见图1和图2,包括机架1,所述机架1上设置有依次连接的备料装置、分料机构以及多个合模装置,所述备料装置用于将物料混合物进行搅拌并进行输送,所述分料机构用于将物料混合物分别输送至所述合模装置中,所述合模装置用于将物料混合物合模塑型;

29.所述备料装置包括搅拌筒11、转动于搅拌筒11内的搅拌棍12以及推动搅拌棍12搅拌的第一驱动件13,所述第一驱动件13滑动于所述机架1上,所述机架1上设置有推动物料混合物的射料油缸14,所述搅拌棍12上设置有螺旋纹15,所述搅拌筒11末端与所述分料机构连通。

30.本实施例在实施的过程中,首先将物料混合物放入所述备料装置内,待备料装置内的物料混合物搅拌好后,备料装置通过分料机构将物料混合物分别向多个合模装置输送,且完成合模装置内模具的填料过程,最后多个合模装置的合模塑型完成轮胎的制作,具有操作方便和效率高的优点。

31.其中所述搅拌筒11内设置有用于计量物料混合物重量的计量器。并且该多个合模装置在正常作业时,能够通过人工自主选择合模装置操作的数量,可根据实际需求自主操作。

32.所述搅拌筒11内的物料混合物通过射料油缸14推动,此外,为防止搅拌筒11内的物料混合物逆流,所述搅拌筒11内设置有用于防止物料混合物逆流的止逆环,有效避免了物料混合物在推动时,防止物料混合物回流的的情况。

33.将物料混合物放入搅拌筒11内,第一驱动件13驱动搅拌棍12搅拌,且射料油缸14推动物料混合物移动,由于搅拌棍12上设置有螺旋纹15,使得搅拌棍12在推进的同时能够带动物料混合物的输送,实现自动化上料的过程。

34.具体的,所述分料机构包括呈t形设置的分料管2、设于所述分料管2上的阀门21以及与所述分料管2端口连通的模枪,所述阀门21能够控制分料管2内的物料走向。

35.物料混合物通过t形分料管2,再经模枪分别向两侧的合模装置流入,其中设置有阀门21,以便控制分料管2内的物料走向,以此实现单个或者多个合模装置的作业。

36.具体的,所述合模装置包括上合模板3、与上合模板3相对设置的下合模板31、驱动所述下合模板31靠近和远离所述上合模板3的第三驱动件以及能够将模具进行移出并进行拆装的驱动机构。

37.将用于制造轮胎的模具移动至上合模板3和下合模板31之间,利用第三驱动件驱动下合模板31向上合模板3靠近,以此将模具进行挤压,完成初步合模,并实现模具内物料混合物的填充,之后第三驱动件将下合模板31移开,同时驱动机构再将模具下部分推出,待取出模具中的隔板之后,将模具的下模利用驱动机构将其再送回下合模板31上,第三驱动件再次驱动下合模板31向下合模板31靠近,再次将模具的下模和模具的上模进行二次合模。

38.具体的,所述隔板上设置有多个凸起,正反面所述凸起呈等间隔错位设置。

39.所述模具包括上模、下模以及位于所述上模和下模之间的隔板,隔板在上模与下模之间的初步合模中,能够将上模和下模内的初步成型半圆形轮胎内形成弹性凸起,由于正反面所述凸起呈等间隔错位设置,以此实现上模和下模内的半圆形轮胎内的弹性凸起能够相互错位,以此提升轮胎的弹性。

40.具体的,所述驱动机构包括多个并排设置的升降台32、设于机架1上的输送轨道34以及沿输送轨道34移动方向设置的推板,多个所述升降台32用于承接输送轨道34移出或者待移进的模具,所述机架1上设置有驱动所述推板滑动的第二驱动件35;当所述下合模板31处于最低端时,所述输送轨道34与所述下合模板31表面平齐,所述推板能够滑动于所述下合模板31的表面。

41.初次合模后,对模具进行物料填充,待物料填充满之后,进行分模,模具的下模和隔板随下合模板31移动,并由输送轨道34,通过推板推动推出,之间多个升降台32将隔板和下模利用升降的高度差,将下模和隔板进行分离,且再利用输送轨道34,通过外力将下模推送至下合模板31上,最后完成上模和下模的二次合模。

42.其中第一驱动件13为电机,所述第三驱动件为液压泵,所述第二驱动件35为气杆。

43.通过上述轮胎生产系统生产的工艺如下:

44.s1:备料,将物料混合物放进搅拌筒11中进行搅拌;

45.s2:填料,物料混合物经搅拌筒11并通过搅拌棍12搅拌,且由射料油缸14推动向模枪输送,之后由模枪恒温处理分别向上合模板3和下合模板31进行填充;

46.s3:初次合模,将模具推送至上合模板3和下合模板31之间,之后第三驱动件推动下合模板31向上合模板3靠近并同时对模具进行挤压,模具挤压的同时,通过上合模板3和下合模板31同时对模具进行注塑作业;

47.s4:分模处理,通过推板将模具的部分板块推出,由输送轨道34输送推出的模具板块,将再利用多个升降台32将该模具板块一一进行分解。

48.s5:二次合模,多个升降台32将模具板块分解后,模具的下模由输送轨道34再次输送回下合模板31,第三驱动件将推动下合模板31向上合模板3靠近,使得上模和下模再次相互靠近进行抵接挤压,完成硫化塑型。

49.最后,所述二次合模热熔的同时进行硫化处理成型,模具连接有气体产生装置,通过产生高温高压气体进一步为产品塑型。

50.其中为防止物料混合物在进入模具前提前硫化,在物料通过上合模板3前,设置有防硫化夹层,所述防硫化夹层包括依次堆叠设置的流道板、隔热板以及上加热板,且所述流道板和所述上加热板通过隔热板隔热,达到彼此温度互不干扰,在保证物料混合物流体状的同时,防止物料混合物提前硫化。

51.上述实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。