1.本发明涉及聚氨酯成型领域,尤其涉及一种聚氨酯筛网成型装置。

背景技术:

2.在聚氨酯筛网的生产步骤中,需要在磨具内预先牵拉上若干个钢绳,以钢绳作为聚氨酯筛网生产的骨架,并在钢绳骨架之间,矩阵式排列若干个垫圈,最后在模具内浇筑上聚氨酯注射料,待聚氨酯成型后便可得到所需的聚氨酯筛网产品。

3.在钢绳的摆放中,为保证钢绳能够以被绷直的状态作为骨架,需要将每根钢绳两端拉直并紧固在放置于模具两侧的钢板上,若在牵拉和紧固钢绳时,钢绳的两端高度没有对齐,将影响成型后得到的聚氨酯筛网表面的平整度。

4.另外,在浇筑聚氨酯注射料时,顶层注射料过快的覆盖在底层注射料上,将导致部分空气夹杂于浇筑在模具中的聚氨酯注射料内,在后续的成型开孔过程中,聚氨酯注射料内夹杂的空气,将影响成型后的聚氨酯筛网产品的开孔率。

技术实现要素:

5.为了克服钢绳的两端高度没有对齐,将影响成型后得到的聚氨酯筛网表面的平整度,以及若聚氨酯注射料内夹杂有大量的空气,将影响成型后的聚氨酯筛网产品的开孔率的缺点,本发明提供一种聚氨酯筛网成型装置。

6.技术方案为:一种聚氨酯筛网成型装置,包括有横向传送单元、纵向传送单元、钢绳紧固单元、辅助放置单元、匀料单元、固定底架、主滑轨和钢丝绳;固定底架上表面前侧和上表面后侧各连接有一个主滑轨;两个主滑轨的右部之间连接有用于横向移动的横向传送单元;固定底架上表面的右部连接有用于升降钢绳的纵向传送单元;纵向传送单元的中部连接有用于安装钢绳的钢绳紧固单元;固定底架上表面的右部连接有用于辅助放置钢绳的辅助放置单元;辅助放置单元的上部连接纵向传送单元;固定底架上表面的左部连接有用于均匀浇筑聚氨酯注射料的匀料单元。

7.作为更进一步的优选方案,横向传送单元包括有电动滑块、载盘和分隔杆;两个主滑轨的右部各滑动连接有一个电动滑块;两个电动滑块的上部之间固接有载盘;载盘的内部等距固接有若干个分隔杆。

8.作为更进一步的优选方案,纵向传送单元包括有升降部件、第一固定杆、第一驱动电机、第一双向丝杆、第二双向丝杆、第一传动轮、第二传动轮、第二固定杆、压杆、第一支架、从动滑块和传动推杆;固定底架右部的前侧和右部的后侧,分别固接有两个升降部件;每组前后相邻的两个升降部件的升降端之间固接有一个第一固定杆;位于左侧的第一固定杆后部固接有第一驱动电机;两个第一固定杆的后部之间转动连接有第一双向丝杆;第一驱动电机的输出轴固接第一双向丝杆;两个第一固定杆的前部之间转动连接有第二双向丝杆;第一双向丝杆和第二双向丝杆的左端之间通过衬套连接有一个第二固定杆;第一双向丝杆和第二双向丝杆的右端之间通过衬套连接有另一个第二固定杆;第一双向丝杆的左端

固接有第一传动轮;第二双向丝杆的左端固接有第二传动轮;第一传动轮与第二传动轮之间绕设有传动皮带;两个第一固定杆相向侧的前后两端各固接有一个压杆;每个第二固定杆的前后两端分别滑动连接一个压杆;固定底架右部的前侧和右部的后侧,分别固接有两个第一支架;四个第一支架的上部各滑动连接有一个从动滑块;四个压杆的左右两端各转动连接有一个传动推杆;八个传动推杆的下端分别通过转轴转动连接相邻的一个从动滑块;两个第二固定杆均连接钢绳紧固单元;两个第一固定杆均连接辅助放置单元。

9.作为更进一步的优选方案,钢绳紧固单元包括有固定块、电动转轴、内六角套筒和定位杆;两个第二固定杆的相背侧,各固接有若干个固定块;每个固定块的上部各连接有一个电动转轴;每个固定块的下部各转动连接有一个内六角套筒;每个电动转轴的转动端分别固接一个内六角套筒;环绕每个内六角套筒的下部,分别通过扭力弹簧转轴转动连接有三个定位杆。

10.作为更进一步的优选方案,定位杆为下部向外翻折的弧形结构。

11.作为更进一步的优选方案,辅助放置单元包括有第一限位杆、第一楔形块、第一弹簧、第二支架、第二限位杆、第二楔形块和第二弹簧;两个第一固定杆的内部各滑动连接有五个第一限位杆;每组前后相邻的五个第一限位杆的下端之间,各固接有一个第一楔形块;十个第一限位杆的外表面各套设有一个第一弹簧;十个第一弹簧的上下两端,分别固接相邻的一个第一固定杆和第一楔形块;固定底架右部的前侧和右部的后侧,分别固接有一个第二支架;两个第二支架的上部各固接有一个第二限位杆;两个第二限位杆的左端之间,滑动连接有一个第二楔形块;两个第二限位杆的右端之间,滑动连接有另一个第二楔形块;每个第二限位杆的左右两端各套设有一个第二弹簧;四个第二弹簧的两端,分别固接相邻的一个第二楔形块和第二支架。

12.作为更进一步的优选方案,还包括有匀料单元,固定底架上表面的左部设有匀料单元,匀料单元包括有第一固定架、喷料机、第二驱动电机、偏心轮、滑杆、推块、刮板和第三弹簧;固定底架上表面的左部固接有第一固定架;第一固定架的上部等距固接有三个喷料机;三个喷料机的顶部各接通有一个进料管;三个喷料机的底部各接通有一个出料管;第一固定架的后部固接有第二驱动电机;第二驱动电机的左输出轴固接有偏心轮;第一固定架的左部滑动连接有滑杆;滑杆的后端固接有推块;推块的后侧面紧贴偏心轮;滑杆的中部固接有刮板;滑杆外表面的前端套设有第三弹簧;第三弹簧的前后两端分别固接第一固定架和刮板。

13.作为更进一步的优选方案,还包括有垫圈放置单元,固定底架上表面的中部设有垫圈放置单元,垫圈放置单元包括有第二固定架、电动转盘、第三固定架、第四固定架、磁吸传送机构、前挡板、固定板、定位隔板、第三驱动电机、第三丝杆、第三限位杆、第三固定杆和推板;固定底架上表面的中部固接有第二固定架;第二固定架的上部连接有电动转盘;固定底架上表面的中部固接有第三固定架;第三固定架的左部贯穿第二固定架;固定底架上表面的中部固接有第四固定架,并且第四固定架位于第三固定架的右部;第三固定架与第四固定架之间连接有磁吸传送机构;第三固定架与第四固定架中部的前侧之间固接有前挡板,并且前挡板位于磁吸传送机构的上方;第四固定架的左部固接有固定板;固定板的上表面固接有若干个定位隔板;第三固定架上部的左侧固接有第三驱动电机;第三固定架和第四固定架的上部之间,转动连接有第三丝杆;第三驱动电机的输出轴固接第三丝杆;第三固

定架和第四固定架上部之间的前后两侧,各固接有一个第三限位杆;第三丝杆的左端通过衬套连接有第三固定杆;第三固定杆的前后两端分别滑动连接相邻的第三限位杆;第三固定杆的下表面等距固接有若干个推板。

14.作为更进一步的优选方案,定位隔板左部的前后两侧均为斜面结构,使被推板推动的垫圈沿定位隔板左部的斜面向右移动。

15.作为更进一步的优选方案,固定板和第四固定架的右侧等距开设有若干个通孔,并且每个通孔分别位于相邻的两个定位隔板之间。

16.本发明具有以下优点:现有的聚氨酯筛网成型生产步骤中,钢绳的两端高度没有对齐,将影响成型后得到的聚氨酯筛网表面的平整度,并且若聚氨酯注射料内夹杂有大量的空气,将影响成型后的聚氨酯筛网产品的开孔率。

17.相比现有技术,本发明的有益效果在于:通过设置有钢绳紧固部件,在自动同步完成多组钢绳安装的工作的基础上,保证安装的钢绳各处高度相对齐,避免钢绳安装倾斜,另外在自动浇筑部件上,加装有空气排除部件,实现在对模具进行聚氨酯注射料浇筑工作同时,及时将混杂在聚氨酯注射料内的空气排出。

附图说明

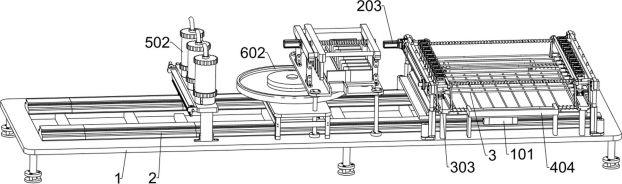

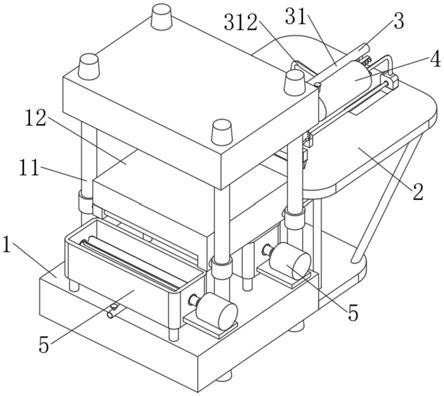

18.图1为本发明聚氨酯筛网成型装置的立体结构示意图;图2为本发明聚氨酯筛网成型装置的主视图;图3为本发明聚氨酯筛网成型装置的右部立体结构示意图;图4为本发明聚氨酯筛网成型装置的纵向传送单元立体结构示意图;图5为本发明聚氨酯筛网成型装置的辅助放置单元立体结构示意图;图6为本发明聚氨酯筛网成型装置的辅助放置单元局部立体结构示意图;图7为本发明聚氨酯筛网成型装置的钢绳紧固单元立体结构示意图;图8为本发明聚氨酯筛网成型装置的匀料单元第一种立体结构示意图;图9为本发明聚氨酯筛网成型装置的匀料单元第二种立体结构示意图;图10为本发明聚氨酯筛网成型装置的垫圈放置单元第一种立体结构示意图;图11为本发明聚氨酯筛网成型装置的垫圈放置单元主视图;图12为本发明聚氨酯筛网成型装置的垫圈放置单元第二种立体结构示意图;图13为本发明聚氨酯筛网成型装置的垫圈放置单元第三种立体结构示意图。

19.其中:1

‑

固定底架,2

‑

主滑轨,3

‑

钢丝绳,101

‑

电动滑块,102

‑

载盘,103

‑

分隔杆,201

‑

升降部件,202

‑

第一固定杆,203

‑

第一驱动电机,204

‑

第一双向丝杆,205

‑

第二双向丝杆,206

‑

第一传动轮,207

‑

第二传动轮,208

‑

第二固定杆,209

‑

压杆,210

‑

第一支架,211

‑

从动滑块,212

‑

传动推杆,301

‑

固定块,302

‑

电动转轴,303

‑

内六角套筒,304

‑

定位杆,401

‑

第一限位杆,402

‑

第一楔形块,403

‑

第一弹簧,404

‑

第二支架,405

‑

第二限位杆,406

‑

第二楔形块,407

‑

第二弹簧,501

‑

第一固定架,502

‑

喷料机,502a

‑

进料管,502b

‑

出料管,503

‑

第二驱动电机,504

‑

偏心轮,505

‑

滑杆,506

‑

推块,507

‑

刮板,508

‑

第三弹簧,601

‑

第二固定架,602

‑

电动转盘,603

‑

第三固定架,604

‑

第四固定架,605

‑

磁吸传送机构,606

‑

前挡板,607

‑

固定板,608

‑

定位隔板,609

‑

第三驱动电机,610

‑

第三丝杆,611

‑

第三限位杆,612

‑

第三固定杆,

613

‑

推板。

具体实施方式

20.下面结合具体的实施例来对本发明做进一步的说明,还需要说明的是,除非另有明确的规定和限定,术语如:设置、安装、相连、连接应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

21.在实施例中,升降部件201为电动推杆。

22.实施例1一种聚氨酯筛网成型装置,如图1

‑

2所示,包括有横向传送单元、纵向传送单元、钢绳紧固单元、辅助放置单元、匀料单元、固定底架1、主滑轨2和钢丝绳3;固定底架1上表面前侧和上表面后侧各连接有一个主滑轨2;两个主滑轨2的右部之间连接有用于横向移动的横向传送单元;固定底架1上表面的右部连接有用于升降钢绳的纵向传送单元;纵向传送单元的中部连接有用于安装钢绳的钢绳紧固单元;固定底架1上表面的右部连接有辅助放置单元;辅助放置单元的上部连接纵向传送单元;固定底架1上表面的左部连接有匀料单元。

23.如图3

‑

4所示,横向传送单元包括有电动滑块101、载盘102和分隔杆103;两个主滑轨2的右部各滑动连接有一个电动滑块101;两个电动滑块101的上部之间固接有载盘102;载盘102的内部等距固接有若干个分隔杆103。

24.如图4

‑

5所示,纵向传送单元包括有升降部件201、第一固定杆202、第一驱动电机203、第一双向丝杆204、第二双向丝杆205、第一传动轮206、第二传动轮207、第二固定杆208、压杆209、第一支架210、从动滑块211和传动推杆212;固定底架1右部的前侧和右部的后侧,分别固接有两个升降部件201;每组前后相邻的两个升降部件201的升降端之间固接有一个第一固定杆202;位于左侧的第一固定杆202后部固接有第一驱动电机203;两个第一固定杆202的后部之间转动连接有第一双向丝杆204;第一驱动电机203的输出轴固接第一双向丝杆204;两个第一固定杆202的前部之间转动连接有第二双向丝杆205;第一双向丝杆204和第二双向丝杆205的左端之间通过衬套连接有一个第二固定杆208;第一双向丝杆204和第二双向丝杆205的右端之间通过衬套连接有另一个第二固定杆208;第一双向丝杆204的左端固接有第一传动轮206;第二双向丝杆205的左端固接有第二传动轮207;第一传动轮206与第二传动轮207之间绕设有传动皮带;两个第一固定杆202相向侧的前后两端各固接有一个压杆209;每个第二固定杆208的前后两端分别滑动连接一个压杆209;固定底架1右部的前侧和右部的后侧,分别固接有两个第一支架210;四个第一支架210的上部各滑动连接有一个从动滑块211;四个压杆209的左右两端各转动连接有一个传动推杆212;八个传动推杆212的下端分别通过转轴转动连接相邻的一个从动滑块211;两个第二固定杆208均连接钢绳紧固单元;两个第一固定杆202均连接辅助放置单元。

25.如图4所示,从动滑块211的上部开设有凹槽。

26.如图5

‑

7所示,钢绳紧固单元包括有固定块301、电动转轴302、内六角套筒303和定位杆304;两个第二固定杆208的相背侧,各固接有若干个固定块301;每个固定块301的上部各连接有一个电动转轴302;每个固定块301的下部各转动连接有一个内六角套筒303;每个

电动转轴302的转动端分别固接一个内六角套筒303;环绕每个内六角套筒303的下部,分别通过扭力弹簧转轴转动连接有三个定位杆304。

27.如图7所示,定位杆304为下部向外翻折的弧形结构。

28.如图5

‑

6所示,辅助放置单元包括有第一限位杆401、第一楔形块402、第一弹簧403、第二支架404、第二限位杆405、第二楔形块406和第二弹簧407;两个第一固定杆202的内部各滑动连接有五个第一限位杆401;每组前后相邻的五个第一限位杆401的下端之间,各固接有一个第一楔形块402;十个第一限位杆401的外表面各套设有一个第一弹簧403;十个第一弹簧403的上下两端,分别固接相邻的一个第一固定杆202和第一楔形块402;固定底架1右部的前侧和右部的后侧,分别固接有一个第二支架404;两个第二支架404的上部各固接有一个第二限位杆405;两个第二限位杆405的左端之间,滑动连接有一个第二楔形块406;两个第二限位杆405的右端之间,滑动连接有另一个第二楔形块406;每个第二限位杆405的左右两端各套设有一个第二弹簧407;四个第二弹簧407的两端,分别固接相邻的一个第二楔形块406和第二支架404。

29.如图8

‑

9所示,还包括有匀料单元,固定底架1上表面的左部设有匀料单元,匀料单元包括有第一固定架501、喷料机502、第二驱动电机503、偏心轮504、滑杆505、推块506、刮板507和第三弹簧508;固定底架1上表面的左部螺栓连接有第一固定架501;第一固定架501的上部等距固接有三个喷料机502;三个喷料机502的顶部各接通有一个进料管502a;三个喷料机502的底部各接通有一个出料管502b;第一固定架501的后部螺栓连接有第二驱动电机503;第二驱动电机503的左输出轴固接有偏心轮504;第一固定架501的左部滑动连接有滑杆505;滑杆505的后端固接有推块506;推块506的后侧面紧贴偏心轮504;滑杆505的中部固接有刮板507;滑杆505外表面的前端套设有第三弹簧508;第三弹簧508的前后两端分别固接第一固定架501和刮板507。

30.首先进行预装配工作,将若干个钢丝绳3分别挂置在钢绳紧固单元中,使每个钢丝绳3的左右两端分别套设于两个第二固定杆208上相对的两个内六角套筒303外表面,并将两根钢板放置于纵向传送单元中,使每个钢板的前后两端分别插设于相邻的从动滑块211凹槽中,接着在每个钢板的安装孔中预安装上紧固件,使紧固件的紧固螺母位于钢板的上方,且不将紧固螺母拧紧,使紧固螺母与钢板之间留有缝隙,最后将三个进料管502a接通至外置的聚氨酯注射机中,完成预装配工作。

31.接着进行钢绳安装工作,第一驱动电机203的输出轴带动第一双向丝杆204转动,第一双向丝杆204带动第一传动轮206转动,第一传动轮206通过传动皮带传动第二传动轮207带动第二双向丝杆205转动,第一双向丝杆204和第二双向丝杆205同步带动左右两个第二固定杆208反向移动,使两个第二固定杆208上的内六角套筒303相互远离,进而间钢绳的两端向相反的方向拉,进而使得钢绳绷直,此时各个内六角套筒303对齐至钢板上的紧固螺母上方,随后第一驱动电机203停止工作,并由升降部件201的升降端带动第一固定杆202向下移动,第一固定杆202和第二固定杆208同时向下压动压杆209,使压杆209向下推动传动推杆212,并推动从动滑块211沿第一支架210滑动,实现位于前后两侧的从动滑块211反向移动,使得前后两侧的从动滑块211相反移动从钢板的底部抽离,使位于从动滑块211上的两个钢板分别掉落在载盘102内部的左右两侧。

32.第二固定杆208在向下移动的同时,三个定位杆304向下运动环绕紧贴下方的紧固

螺母,并被紧固螺母向外撑开,使内六角套筒303向下套在相邻的紧固螺母上,同时跟随第二固定杆208向下移动的第一楔形块402,推动第二楔形块406在第二限位杆405表面滑动,进而第二限位杆405带动第二弹簧407沿第二限位杆405向第二支架404方向压缩,同时第一楔形块402在下压过程中,受第二楔形块406的阻挡,而带动第一弹簧403沿第一限位杆401进行压缩,即第一限位杆401在第一固定杆202内侧向上滑动,当内六角套筒303带动钢绳向下套在紧固螺母上时,第二楔形块406靠近第二支架404的一端紧贴内六角套筒303外表面位于钢绳的正上方,接着升降部件201的升降端带动第一固定杆202向上移动复位,同时被挤压的第一弹簧403推动第一楔形块402维持在原位置,使第二楔形块406维持被向第二支架404方向挤压的状态,内六角套筒303在跟随第二固定杆208向上移动同时,套在内六角套筒303外的钢绳受静止的第二楔形块406阻挡,从内六角套筒303上向下脱离,钢绳两端下落套在紧固螺母的外侧,钢绳在脱离内六角套筒303后掉落在紧固螺母与钢板之间,之后升降部件201的升降端再次带动第一固定杆202向下移动,使各个内六角套筒303向下套在对应的紧固螺母上,由电动转轴302带动内六角套筒303转动,使钢板上的紧固螺母被拧紧,使钢绳被紧固在紧固螺母与钢板之间,并且保证安装的钢绳各处高度相对齐,完成钢绳的安装工作。

33.之后升降部件201的升降端带动第一固定杆202向上移动复位,电动滑块101带动载盘102沿主滑轨2向左移动至匀料单元的右侧,并由操作员将垫圈矩阵式排列至钢绳骨架和分隔杆103之间。

34.最后开始对模具进行聚氨酯注射料浇筑工作,电动滑块101带动载盘102沿主滑轨2向左移动,使载盘102的各部位从左到右依次经过出料管502b,并由聚氨酯注射机从喷料机502的出料管502b,对载盘102的各部位从左到右依次进行聚氨酯注射料浇筑工作,同时第二驱动电机503的输出轴带动偏心轮504转动,偏心轮504推动推块506,配合第三弹簧508带动滑杆505沿第一固定架501进行往复移动,第三弹簧508被反复压缩回弹辅助刮板507实现往复运动,实现前后往复移动的刮板507,刮动浇筑在载盘102内的聚氨酯注射料,即随着载盘102的移动,刮板507可以对整个载盘102内的聚氨酯注射料进行处理,使聚氨酯注射料内混杂的空气及时被排除。

35.实施例2在实施例1的基础上,如图1,以及图10

‑

13所示,还包括有垫圈放置单元,固定底架1上表面的中部设有垫圈放置单元,垫圈放置单元包括有第二固定架601、电动转盘602、第三固定架603、第四固定架604、磁吸传送机构605、前挡板606、固定板607、定位隔板608、第三驱动电机609、第三丝杆610、第三限位杆611、第三固定杆612和推板613;固定底架1上表面的中部螺栓连接有第二固定架601;第二固定架601的上部连接有电动转盘602;固定底架1上表面的中部螺栓连接有第三固定架603;第三固定架603的左部贯穿第二固定架601;固定底架1上表面的中部螺栓连接有第四固定架604,并且第四固定架604位于第三固定架603的右部;第三固定架603与第四固定架604之间连接有磁吸传送机构605;第三固定架603与第四固定架604中部的前侧之间固接有前挡板606,并且前挡板606位于磁吸传送机构605的上方;第四固定架604的左部焊接有固定板607;固定板607的上表面焊接有若干个定位隔板608;第三固定架603上部的左侧螺栓连接有第三驱动电机609;第三固定架603和第四固定架604的上部之间,转动连接有第三丝杆610;第三驱动电机609的输出轴固接第三丝杆610;

第三固定架603和第四固定架604上部之间的前后两侧,各固接有一个第三限位杆611;第三丝杆610的左端通过衬套连接有第三固定杆612;第三固定杆612的前后两端分别滑动连接相邻的第三限位杆611;第三固定杆612的下表面等距焊接有若干个推板613。

36.如图11所示,定位隔板608左部的前后两侧均为斜面结构,使被推板613推动的垫圈沿定位隔板608左部的斜面向右移动。

37.如图13所示,固定板607和第四固定架604的右侧等距开设有若干个通孔,并且每个通孔分别位于相邻的两个定位隔板608之间。

38.在完成钢绳的安装工作后,电动滑块101带动载盘102沿主滑轨2向左移动,使载盘102的左部位于固定板607和第四固定架604的通孔下方,接着操作员将待安放的垫圈放置于电动转盘602中,电动转盘602带动垫圈循环转动,同时磁吸传送机构605将电动转盘602中的垫圈依次吸附,并将吸附得到的垫圈向上传送至磁吸传送机构605上侧,同时受磁吸传送机构605的宽度限制,磁吸传送机构605上吸附的垫圈呈纵向排列,被传送至磁吸传送机构605上侧的垫圈被前挡板606挡住,停留在推板613的右侧,并且每个垫圈与相邻的一个推板613对齐,最后第三驱动电机609的输出轴带动第三丝杆610转动,第三丝杆610带动第三固定杆612沿第三限位杆611向右移动,推板613将垫圈向右推入相邻的两个定位隔板608之间,并使垫圈从两个定位隔板608之间的通孔中掉入载盘102的左部,实现载盘102上整齐的排列有一列垫圈,之后电动滑块101带动载盘102沿主滑轨2向左移动,使载盘102的下一区域位于固定板607和第四固定架604的通孔下方,并按上述步骤依次对载盘102进行多列垫圈排列工作。

39.以上结合具体实施例描述了本发明实施例的技术原理。这些描述只是为了解释本发明实施例的原理,而不能以任何方式解释为对本发明实施例保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明实施例的其它具体实施方式,这些方式都将落入本发明实施例的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。