1.本实用新型涉及簧片自动焊接技术领域,特别是涉及一种全自动簧片焊接机的铜排传动结构。

背景技术:

2.常规的簧片自动化生产设备在传动结构上通常选择牵引的方式进行传动,牵引轮会将铜排不断牵引,并通过接近开关或继电器等装置来控制铜排输送到位,上述传动方式有一个缺点,即牵引轮需要根据控制系统来进行不断的启停动作,该动作会造成设备的使用寿命降低,为了解决上述技术问题,需要重新设计新的传动结构。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种全自动簧片焊接机的铜排传动结构,具有传动定位准确、能耗低、提高设备使用寿命等特点。

4.本实用新型解决其技术问题所采用的技术方案是:提供一种全自动簧片焊接机的铜排传动结构,包括传动座、压块和转轴座,所述的传动座上端面左部前后边缘处对称安装有两个转轴座,两个转轴座之间转动安装有纵向转轴,所述的纵向转轴中部设置有下端面与传动座上端面贴合的压块,所述的转轴座靠近压块一侧固定安装有定位块,所述的定位块的右侧设置有右端朝上倾斜的压杆,所述的传动座右侧设置有与压杆对应的延伸条,所述的延伸条与压杆右端之间设置有第一拉簧,所述的纵向转轴后端安装有翻转杆,翻转杆右端后侧设置有传动滚轮。

5.作为对本技术方案的一种补充,所述的传动座安装在机台内,传动座左侧与机台之间安装有第二拉簧。

6.作为对本技术方案的一种补充,所述的压块下端面上设置有垫板。

7.作为对本技术方案的一种补充,所述的压杆右端靠近延伸条一侧设置有弹簧安装轴。

8.作为对本技术方案的一种补充,所述的传动座前侧下部设置有竖直面板,竖直面板的下端左部设置有弧形缺口,弧形缺口下方处设置有推动凸轮,所述的推动凸轮与弧形缺口匹配。

9.作为对本技术方案的一种补充,所述的传动滚轮下方设置有上推杆,所述的上推杆的左端与传动座相连,所述的上推杆的右端下侧设置有上推弧形缺口,所述的上推杆的右侧设置有上推凸轮。

10.作为对本技术方案的一种补充,所述的上推杆的左端通过转轴与传动座对接,传动座与上推杆的左端之间设置有扭簧。

11.有益效果:本实用新型涉及一种全自动簧片焊接机的铜排传动结构,具体有益效果如下:

12.(1)、通过设置传动座和压块,方便装置夹持住铜排,使得传动座右移时,能够带动

铜排右移一个工位,同时通过设置定位块和纵向转轴,使得压块能够进行翻转动作,使得压块能够松开铜排,通过压住、右移、松开、左移、压住这一个往复运动,使得装置能够连贯且快速的运送铜排;

13.(2)、本技术方案中翻转杆能够控制纵向转轴运动,同时推动凸轮控制传动座右移,上推凸轮控制压块打开,使得本装置不需要安装接近开关等位置确定用结构,大大简化设备、降低设备成本,同时避免电机不断的启停,保证设备的使用寿命。

附图说明

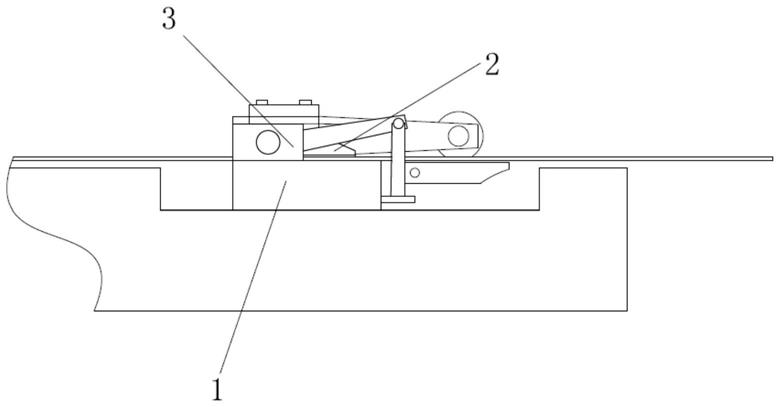

14.图1是本实用新型的主视图;

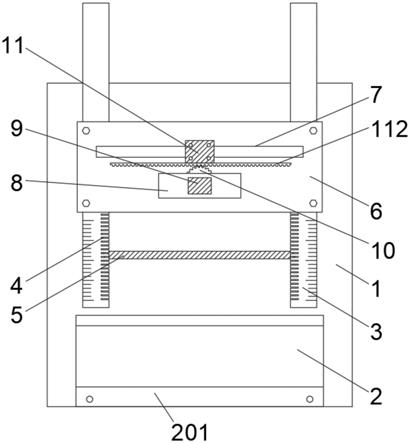

15.图2是本实用新型的传动部位结构简图;

16.图3是本实用新型的俯视图。

17.图示:1、传动座,2、压块,3、转轴座,4、定位块,5、压杆,6、延伸条,7、弹簧安装轴,8、翻转杆,9、传动滚轮,10、第二拉簧,11、第一拉簧,12、推动凸轮,13、上推杆,14、上推凸轮,15、纵向转轴。

具体实施方式

18.下面结合具体实施例,进一步阐述本实用新型。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

19.本实用新型的实施方式涉及一种全自动簧片焊接机的铜排传动结构,如图1—3所示,包括传动座1、压块2和转轴座3,所述的传动座1上端面左部前后边缘处对称安装有两个转轴座3,两个转轴座3之间转动安装有纵向转轴15,所述的纵向转轴15中部设置有下端面与传动座1上端面贴合的压块2,所述的转轴座3靠近压块2一侧固定安装有定位块4,所述的定位块4的右侧设置有右端朝上倾斜的压杆5,所述的传动座1右侧设置有与压杆5对应的延伸条6,所述的延伸条6与压杆5右端之间设置有第一拉簧11,所述的纵向转轴15后端安装有翻转杆8,翻转杆8右端后侧设置有传动滚轮9。

20.作为对本技术方案的一种补充,所述的传动座1安装在机台内,传动座1左侧与机台之间安装有第二拉簧10。

21.作为对本技术方案的一种补充,所述的压块2下端面上设置有垫板。

22.作为对本技术方案的一种补充,所述的压杆5右端靠近延伸条6一侧设置有弹簧安装轴7。

23.作为对本技术方案的一种补充,所述的传动座1前侧下部设置有竖直面板,竖直面板的下端左部设置有弧形缺口,弧形缺口下方处设置有推动凸轮12,所述的推动凸轮12与弧形缺口匹配。

24.作为对本技术方案的一种补充,所述的传动滚轮9下方设置有上推杆13,所述的上推杆13的左端与传动座1相连,所述的上推杆13的右端下侧设置有上推弧形缺口,所述的上推杆13的右侧设置有上推凸轮14。

25.作为对本技术方案的一种补充,所述的上推杆13的左端通过转轴与传动座1对接,

传动座1与上推杆13的左端之间设置有扭簧。

26.实施例

27.当本装置进行运动的时候,首先推动凸轮12推动传动座1的弧形缺口,使得传动座1朝右移动,压块2将铜排压在传动座1上,传动座1右移一个工位即是铜排右移一个工位,当传动座1移动到位时,此时上推凸轮14会推动上推杆13的上推弧形缺口,上推杆13会推动传动滚轮9,传动滚轮9推动翻转杆8,翻转杆8控制纵向转轴15翻转,使得压块2逆时针翻转,铜排与传动座1脱离,于此同时推动凸轮12不在与弧形缺口接触,在第二拉簧10的拉力作用下,整个传动座1左移,而传动座1左移上推凸轮14会与上推杆13分开,上推杆13在扭簧作用下复位,同时在第一拉簧11和压杆5以及定位块4作用下,压块2会再次复位,压住铜排,此时装置运行一个流程,即铜排输送一个工位。

技术特征:

1.一种全自动簧片焊接机的铜排传动结构,其特征在于:包括传动座(1)、压块(2)和转轴座(3),所述的传动座(1)上端面左部前后边缘处对称安装有两个转轴座(3),两个转轴座(3)之间转动安装有纵向转轴(15),所述的纵向转轴(15)中部设置有下端面与传动座(1)上端面贴合的压块(2),所述的转轴座(3)靠近压块(2)一侧固定安装有定位块(4),所述的定位块(4)的右侧设置有右端朝上倾斜的压杆(5),所述的传动座(1)右侧设置有与压杆(5)对应的延伸条(6),所述的延伸条(6)与压杆(5)右端之间设置有第一拉簧(11),所述的纵向转轴(15)后端安装有翻转杆(8),翻转杆(8)右端后侧设置有传动滚轮(9)。2.根据权利要求1所述的一种全自动簧片焊接机的铜排传动结构,其特征在于:所述的传动座(1)安装在机台内,传动座(1)左侧与机台之间安装有第二拉簧(10)。3.根据权利要求1所述的一种全自动簧片焊接机的铜排传动结构,其特征在于:所述的压块(2)下端面上设置有垫板。4.根据权利要求1所述的一种全自动簧片焊接机的铜排传动结构,其特征在于:所述的压杆(5)右端靠近延伸条(6)一侧设置有弹簧安装轴(7)。5.根据权利要求1所述的一种全自动簧片焊接机的铜排传动结构,其特征在于:所述的传动座(1)前侧下部设置有竖直面板,竖直面板的下端左部设置有弧形缺口,弧形缺口下方处设置有推动凸轮(12),所述的推动凸轮(12)与弧形缺口匹配。6.根据权利要求1所述的一种全自动簧片焊接机的铜排传动结构,其特征在于:所述的传动滚轮(9)下方设置有上推杆(13),所述的上推杆(13)的左端与传动座(1)相连,所述的上推杆(13)的右端下侧设置有上推弧形缺口,所述的上推杆(13)的右侧设置有上推凸轮(14)。7.根据权利要求6所述的一种全自动簧片焊接机的铜排传动结构,其特征在于:所述的上推杆(13)的左端通过转轴与传动座(1)对接,传动座(1)与上推杆(13)的左端之间设置有扭簧。

技术总结

本实用新型涉及一种全自动簧片焊接机的铜排传动结构,包括传动座、压块和转轴座,所述的传动座上端面左部前后边缘处对称安装有两个转轴座,两个转轴座之间转动安装有纵向转轴,所述的纵向转轴中部设置有下端面与传动座上端面贴合的压块,所述的转轴座靠近压块一侧固定安装有定位块,所述的定位块的右侧设置有右端朝上倾斜的压杆,所述的传动座右侧设置有与压杆对应的延伸条,所述的延伸条与压杆右端之间设置有第一拉簧,所述的纵向转轴后端安装有翻转杆,翻转杆右端后侧设置有传动滚轮。本实用新型具有传动定位准确、能耗低、提高设备使用寿命等特点。使用寿命等特点。使用寿命等特点。

技术研发人员:陈兵 章卫军 史浙宏 张希伟 罗特苗 祁文卓 王小文

受保护的技术使用者:宁波电工合金材料有限公司

技术研发日:2021.06.22

技术公布日:2021/12/7

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。