1.本实用新型涉及散热器的装配领域,尤其涉及一种对散热管的管口进行旋缩的自动缩尾机。

背景技术:

2.随着科学技术的迅猛发展,诸如手机、平板电脑、车载电脑等电子产品向着高密度集成化以及超精细化的方向发展,电子产品的散热性能也随之愈发重要,因而,对用于电子产品的散热器的加工精度的要求也越来越高。其中就涉及到对具有一定长度且直径不等的较为特别的散热管的大端的管口进行旋缩,以便对缩口后的管口进行封闭,进而完成对散热管中注水及注水后对散热管的小端的管口进行封闭等作业。由于散热管为精密元件,其管壁相对薄,铜制的管体容易变形,不易定位,而注水量必须严格控制在所需的数值范围内,因而,注水前的散热管的大端的管口是否旋缩到位直接关系到后续的制造工序是否可以顺利完成。

3.因此,亟需一种结构简单、缩尾精度高且高效的自动缩尾机来解决上述问题。

技术实现要素:

4.本实用新型的目的是提供一种结构简单、缩尾精度高且高效的自动缩尾机。

5.为了实现上述目的,本实用新型公开了一种自动缩尾机,包括设于工作平台上的传送装置、沿所述传送装置的传送方向顺次排布的上料装置与下料装置、设于所述上料装置与所述下料装置之间且位于所述传送装置旁侧的缩尾装置、设于所述缩尾装置与所述传送装置之间的检测装置,所述传送装置用于传送缩尾前与缩尾后的散热管,所述上料装置往返于所述传送装置与所述缩尾装置之间,用于将所述传送装置上待缩尾的散热管依次移送到所述缩尾装置上,所述缩尾装置可相对所承接的所述散热管直线移动及转动,以固定所述散热管并对所述散热管的管口进行旋缩,所述下料装置往返于所述缩尾装置、所述检测装置及所述传送装置之间,用于将所述缩尾装置处缩尾完成的散热管移送到所述检测装置中,所述检测装置用于对缩尾后的所述散热管进行检测及扫码识别,所述下料装置还可将检测后的所述散热管移送到所述传送装置上继续传送以出料。

6.与现有技术相比,本实用新型的自动缩尾机包括沿传送装置的传送方向顺次排布的上料装置与下料装置、于传送装置的旁侧设于上料装置与下料装置之间的缩尾装置以及设于缩尾装置与传送装置之间的检测装置,传送装置用于传送缩尾前与缩尾后的散热管,配合上料装置于传送装置与缩尾装置之间往返,从而可将传送装置上待缩尾的散热管依次移送到缩尾装置上,缩尾装置可相对所承接的散热管直线移动以固定散热管,并可相对散热管转动以对散热管的管口进行旋缩,结合下料装置可往返于缩尾装置、检测装置及传送装置之间,先通过检测装置对缩尾后的散热管的缩尾情况进行检测,并对检测后的散热管进行扫码识别后,下料装置再将检测后的散热管品移送到传送装置上继续传送以出料,整机结构简单且布局合理,可高效且准确的实现对具有一定长度且直径不等的散热管的管口

进行缩尾的自动化流水作业。

7.较佳地,所述上料装置包括架设于所述传送装置与所述缩尾装置上侧方的上料机构及连接于所述上料机构输出端的两夹持件,所述上料机构可驱使两夹持件沿x轴、y轴及z轴方向做直线往复运动,从而将所述传送装置上待缩尾的散热管每两个为一组地移送到所述缩尾装置中。

8.较佳地,所述缩尾装置包括安设于所述工作平台上的基板、于所述基板上相向布置的缩尾模头与定位载台,所述定位载台与所述缩尾模头之至少一者可做靠近或远离另一者的直线移动,以将定位于所述定位载台上的所述散热管的大端插接到所述缩尾模头的缩模口中,所述缩尾模头还可相对所述基板转动,以对所述散热管的大端的管口进行旋缩。

9.较佳地,所述定位载台可沿z轴方向直线移动,以调整所述定位载台上的所述散热管的管口与所述缩尾模头的缩模口之间的同心度。

10.较佳地,所述定位载台包括安设于所述基板上的载板、于所述载板上相向布置的定位座与承接台,所述承接台上设有沿x轴方向间隔排布的多个承接轮组,每一所述承接轮组包括可转动地安设于所述承接台上的两所述承接轮,且两所述承接轮以所述缩模口为中心呈对称地布置,所述散热管托载于各所述承接轮组所对应的两所述承接轮之间,所述定位座可沿x轴方向直线移动以靠近或远离所述承接台,使得所述散热管的小端可转动地卡接于所述定位座中。

11.较佳地,沿x轴方向间隔排布的多个承接轮组形成一承接单元,所述承接台上设有沿y轴方向间隔开地布置的两所述承接单元,所述定位座与所述承接单元呈一一对应地设置。

12.较佳地,所述缩尾装置还包括设于所述基板上且位于所述缩尾模头旁侧的对位机构,所述定位载台可沿y轴方向直线移动以往返于所述对位机构与所述缩尾模头之间,所述对位机构可沿x轴方向直线移动,以从安置于所述承接台上的散热管的大端抵推所述散热管,直至所述散热管的小端插接定位于所述定位载台的定位座中,所述定位座还可沿x轴方向直线移动,以将小端插接到位的所述散热管向着所述对位机构的方向抵推,从而对抵接于所述定位座与所述对位机构间的所述散热管的大端的管口与所述缩尾模头的缩模口之间的间距进行调整。

13.较佳地,所述缩尾装置还包括设于所述定位载台上侧端的限位机构,所述限位机构可沿z轴方向直线移动,以与所述定位载台上的所述散热管相抵接,用于防止所述散热管沿z轴方向移动。

14.较佳地,所述限位机构包括限位驱动器与连接于所述限位驱动器输出端的多个压接轮,多个所述压接轮沿x轴方向间隔开地排布,且一一对应地布置于每一所述承接轮组的两所述承接轮之间,所述限位驱动器可驱使所述压接轮沿z轴方向直线移动,以与承载于两所述承接轮之间的所述散热管相抵接。

15.较佳地,所述检测装置包括安设于所述工作平台上的检测台、安设于所述检测台上的定位旋转机构、设于所述检测台下侧端的扫码器以及设于所述检测台外侧的工业相机,所述定位旋转机构用于承接缩尾后的所述散热管,使得所述散热管的管口位于与所述工业相机相对的悬置位置,所述定位旋转机构还可驱使所述散热管转动,所述工业相机对转动的所述散热管的管口的缩口形状进行识别。所述扫码器对转动的所述散热管的管体上

的条码进识别。

附图说明

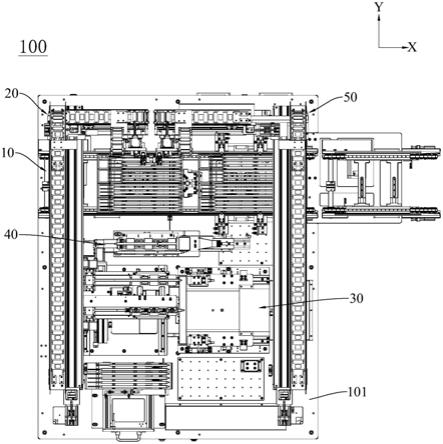

16.图1是本实用新型自动缩尾机的立体结构示意图。

17.图2是本实用新型自动缩尾机的平面结构示意图。

18.图3是本实用新型的传送装置的立体结构示意图。

19.图4是本实用新型的上料装置的结构示意图。

20.图5是本实用新型的缩尾装置的立体结构示意图。

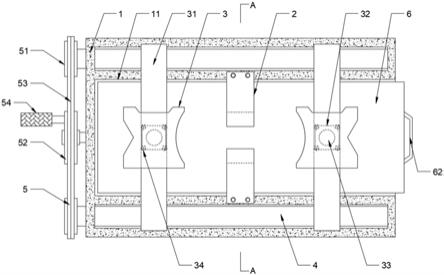

21.图6是本实用新型的缩尾装置隐藏了缩尾模头的侧面结构示意图。

22.图7是本实用新型的缩尾装置的侧面结构示意图。

23.图8是本实用新型的缩尾装置隐藏了限位机构的立体结构示意图。

24.图9是本实用新型的检测装置的立体结构示意图。

具体实施方式

25.为详细说明本实用新型的内容、构造特征、所实现目的及效果,以下结合实施方式并配合附图详予说明。

26.参阅图1至图3,本实用新型公开了一种自动缩尾机100,适用于对散热管200的管口进行旋缩,以形成锥形缩口。于本技术中,散热管200具体为用于手机、平板电脑、车载电脑等电子产品中的散热器的一部分。其中,散热管200为具有一定长度的铜管,长度大致为280

‑

330mm,整体形状大致呈管状,并具有直径大小不等的大端201与小端202,于本机中,散热管200已进行滚圆整形,直径相对大的大端201与直径相对小的小端202均未封口,小端202的端口作为注水口,直径大致为3

‑

4mm,本机中主要是对大端201 的管口进行旋缩,以形成直径尺寸相对小的锥形缩口,从而便于后续对该管口进行封闭、对散热管200中进行注水及对注水口进行封闭的相关作业。

27.参阅图1至图3,本实用新型优选实施例所提供的自动缩尾机100包括设于工作平台101上的传送装置10、沿传送装置10的传送方向顺次排布的上料装置20与下料装置50、设于上料装置20与下料装置50之间且位于传送装置 10旁侧的缩尾装置30、设于缩尾装置30与传送装置10之间的检测装置40,传送装置10用于传送缩尾前与缩尾后的散热管200,上料装置20往返于传送装置10与缩尾装置30之间,用于将传送装置10传送的待缩尾的散热管200 依次移送到缩尾装置30上,缩尾装置30可相对所承接的散热管200直线移动及转动,以固定散热管200并对散热管200的大端201的管口进行旋缩,下料装置50往返于缩尾装置30、检测装置40及传送装置10之间,用于将缩尾装置30处缩尾完成的散热管200移送到检测装置40中,检测装置40用于对缩尾后的散热管200进行检测及扫码识别,下料装置50还用于将检测后的散热管200移送到传送装置10上继续传送以出料。其中,传送装置10可通过于传送导轨11上传送的定位治具12运送缩尾前与缩尾后的散热管200,缩尾前与缩尾后的散热管200于定位治具12上均呈等距地排布,传送导轨11 沿工作平台101的横宽方向布置,传送导轨11上依次设有进料位11a、上料位11b、下料位11c及出料位11d,上料装置10与下料装置50对应设于上料位11b与下料位11c的位置处,出料位11d悬设于工作平台101的边缘处而位于本机的外部,用于与产线的其他设备相对接。

28.当然,本实用新型的自动缩尾机100还包括控制器,控制器与传送装置 10、上料装置20、缩尾装置30、检测装置40及下料装置50电性连接,用于控制各装置间的协调动作。其中,控制器为现有设计,其结构及控制原理均为本领域的公知,故在此不再对其进行详细的描述。

29.结合图1和图4,上料装置20包括架设于传送装置10与缩尾装置30上侧方的上料机构21及连接于上料机构21输出端的两夹持件22,上料机构21 可驱使两夹持件22沿x轴、y轴及z轴方向做直线往复运动,从而将定位治具12上等距排布的散热管200每两个为一组地移送到缩尾装置30中。需要说明的是,为了便于描述和理解,本技术中提及的x轴方向是指与传送装置 10的传送方向相平行的方向,y轴方向是指与传送装置10的传送方向相垂直的方向,z轴方向是指与x轴及y轴所形成的平面相垂直的方向。

30.具体地,在本实施例中,上料机构21包括沿y轴方向架设于工作平台 101上的支架211、安设于支架211上的y轴驱动器212、连接于y轴驱动器 212输出端的x轴驱动器213、连接于x轴驱动器213输出端的z轴驱动器 214、连接于z轴驱动器214输出端的两夹持驱动器215,两夹持件22一一对应地连接于两夹持驱动器215的输出端,y轴驱动器212、x轴驱动器213、 z轴驱动器214对应驱使两夹持件22沿y轴、x轴及z轴方向直线往复运动,以往返于传送装置10与缩尾装置30之间,从而使得两夹持件22在对应地夹持驱动器215的驱使下实现对两个散热管200的取送作业,有效提高上料效率。另外,每一夹持件22的旁侧还设有感应器216,用于感应散热管200是否到位。其中,y轴驱动器212、x轴驱动器213、z轴驱动器214均可采用直线电机,夹持驱动器215选用气缸,夹持件22为气动夹爪。夹持件22具有与散热管200的形状相对应的夹持面,夹持面的形状呈“v”字形,从而可兼容对不同直径尺寸的散热管200的夹持作业。夹持件22与散热管200相抵接的夹持面上还设有柔性缓冲层,从而更好的保护散热管200。

31.参阅图5至图8,缩尾装置30包括安设于工作平台101上的基板31、于基板31上相向布置的缩尾模头32与定位载台33,定位载台33与缩尾模头 32之至少一者可做靠近或远离另一者的直线移动,以将定位于定位载台33上的散热管200的大端201插接到缩尾模头32的缩模口32a中,缩尾模头32 还可相对基板31转动,以对散热管200的大端201的管口进行旋缩,从而形成锥形缩口,以便后续的封口作业。

32.具体地,于本实施例中,由缩尾模头32相对定位载台33直线移动,以将定位于定位载台33上的散热管200的大端201插接到缩模口32a中。更具体地,缩尾模头32包括安设于基板31底侧端的模头移送驱动器321、呈平行且间隔开地布置于基板31上的两直线导轨322、滑设于两直线导轨322上且与模头移送驱动器321输出端相连接的模头座323、安设于模头座323的相对后侧端的旋缩驱动器324、安设于模头座323中且与旋缩驱动器324的输出端相连接的旋缩头325。两直线导轨322分别沿x轴方向布置,模头座323在模头移送驱动器321的驱使下可沿x轴方向直线移动,且在移动过程中旋缩驱动器324驱使旋缩头325旋转,使得定位于定位载台33上的散热管200的大端201在插入到旋缩头325的缩模口32a的过程中,设于旋缩头325的缩模口32a中的刀具对散热管200的大端201的管口进行相应的旋缩作业,以形成锥形缩口。

33.具体地,于本实施例中,定位载台33包括安设于基板31上的载板331、沿x轴方向于载板331上相向布置的定位座332与承接台333,承接台333 上设有沿x轴方向间隔排布的多

个承接轮组334,每一承接轮组334包括可转动地安设于承接台333上的两承接轮3341,且每一承接轮组334中的两承接轮3341以缩模口32a为中心呈对称地布置。散热管200托载于间隔开的各承接轮组3341所对应的两承接轮3341之间,既可兼容对不同长度的散热管 200的托载,又可通过可转动的两承接轮3341提供相对柔和的托载力,从而更好的保护散热管200,并且,两转动的承接轮3341之间还可形成一“v”字形的托载空间,从而可兼容对不同直径的散热管200的托载。优选地,承接轮3341为pu轮,从而在更好的保护散热管200。在本实用新型优选实施例中,定位载台33还可沿z轴方向直线移动,以调整定位载台33上的散热管200的管口与缩尾模头32的缩模口32a之间的同心度,从而适应对不同直径尺寸的散热管200的缩尾作业。具体地,基板31上还设有承接台驱动器 3331,承接台驱动器3331的输出端穿过载板331后连接于承接台333的底部,承接台333在承接台驱动器3331的驱使下可相对基板31沿z轴方向直线移动,以调整承接台333上的散热管200的管口与缩尾模头32的缩模口32a之间的同心度,承接台驱动器3331可选用电机。

34.具体地,载板331上还安设有与定位座332一一对应布置地定位座驱动器3321及直线导轨3322,定位座332在与之相连的定位座驱动器3321的驱使下,可沿x轴方向直线移动以靠近或远离承接台333,使得散热管200的小端202可转动地卡接于定位座332的定位槽中。定位座驱动器3321可选用电机。更具体地,定位座332包括连接于定位座驱动器3321输出端的底座 3323、沿x轴方向通过弹簧3325与直线导轨3327滑设于底座3323上的插接座3324、连接于底座3323与插接座3324之间的感应器3326,插接座3324 中设有轴承,使得散热管200的小端202可转动的卡接于插接座3324中,弹簧3325用于将刚性移动转换为柔性移动,防止插接座3324移动过快而损伤散热管200,感应器3326用于感应散热管200的小端202是否插接到位。于本实施例中,当上料装置20将散热管200移送至承接台333的承接轮组3341 上时,可先不松开散热管200,当定位座332向着承接台333的方向移动至散热管200的小端202于插接座3324中插接到位后,上料装置20再松开散热管200。

35.参阅图5至图8,在本实用新型优选实施例中,沿x轴方向间隔排布的多个承接轮组334形成一承接单元33a,承接台333上设有沿y轴方向间隔开地布置的两承接单元33a,定位座332与承接单元33a呈一一对应地设置,则承接台333上每次可承接并固定两个散热管200。具体地,于本实施例中,每一承接单元33a包括3个承接轮组334。基板31上还设有换位驱动器3311 及平行且间隔布置的两直线导轨311,两直线导轨311分别沿y轴方向布置,载板331滑设于两直线导轨311上并与换位驱动器3311的输出端连接,载板331在换位驱动器3311的驱使下可沿y轴方向直线移动,使得位于两定位座 332与两承接单元33a间的两散热管200交替地移送到与缩尾模头32相对的位置,从而完成相应的旋缩作业,有效提高缩尾效率。

36.参阅图5至图8,在本实用新型优选实施例中,定位载台33除了通过定位座332自身移动实现对散热管200的小端202的固定及其大端201与缩模口32a的插接,还可通过设于基板31上的对位机构34实现定位座332对散热管200的小端202的固定,并可通过定位座332与对位机构34的配合,预先对散热管200的大端201的管口与缩尾模头32的缩模口32a之间的间距进行调整,将该间距调整为与实际旋缩时大端201的管口与缩模口32a间的间距相一致,从而既可提高后续的旋缩精度及效率,还可适应对不同长度的散热管200的旋缩作业。具体地,对位机构34位于缩尾模头32旁侧,定位载台33整体可沿y轴方向直线移动以往返于

对位机构34与缩尾模头32之间,对位机构34可沿x轴方向直线移动,以从安置于承接台333上的散热管200 的大端201抵推散热管200,直至散热管200的小端202插接定位于定位载台 33的定位座332中,定位座332再沿x轴方向直线移动,以将小端202插接到位的散热管200向着对位机构34的方向抵推,从而与对位机构34相配合,对抵接于二者间的散热管200的大端201的管口与缩尾模头32的缩模口32a 之间的间距进行调整。优选地,对位机构34与定位座332呈一一对应地布置,两对位机构34对称地布置于缩尾模头32的两侧,从而可实现不间断的旋缩作业。

37.更具体地,对位机构34包括固设于基板31上的安装架341、安设于安装架341上的滑台气缸342、连接于滑台气缸342输出端的安装座343、通过直线导轨3431沿x轴方向滑设于安装座343上的对位件344、连接于对位件344 与安装座343之间的弹簧345、安设于安装座343上且位于对位件344旁侧的感应器346,对位件344上与感应器346相对的侧端安设有到位件3441,感应器346用于感应到位件3441是否移动到位。于本实施例中,上料装置20 将散热管200移送至承接台333的承接轮组3341上后,松开散热管200并复位,由滑台气缸342驱使安装座343带动对位件344沿x轴方向直线,以抵推安置于承接台333上的散热管200的大端201,直至散热管200的小端202 于定位载台33的定位座332中插接到位,再由定位座332在定位座驱动器3321 的驱使下沿x轴方向直线移动,以将小端202插接到位的散热管200向着对位件344的方向抵推,被抵推的对位件344随之于安装座343上反向滑动,当感应器346感应到对位件344的到位件3441移动到位后发出信号给到控制器,在控制器的指示下,定位座332停止移动,此时抵接于对位件344与定位座332间的散热管200的大端201的管口与缩尾模头32的缩模口32a之间的间距正好与实际旋缩时大端201的管口与缩模口32a的间距相一致,从而定位载台33只需沿y轴方向平移,即可将对位后的散热管200移送到与缩尾模头32相对的位置,以完成相应的旋缩作业,从而有效提高旋缩效率及精度。

38.参阅图5至图8,在本实用新型优选实施例中,缩尾装置30还包括设于定位载台33上侧端的限位机构35,限位机构35可沿z轴方向直线移动,以与定位载台33上的散热管200相抵接,用于防止具有一定长度的散热管200 在旋缩过程中沿z轴方向移动,从而进一步提高缩尾精度。具体地,限位机构35包括限位驱动器351与连接于限位驱动器351输出端的多个压接轮352,多个压接轮352沿x轴方向间隔开地排布,且一一对应地布置于每一承接轮组334所对应的两承接轮3341之间。限位驱动器351可驱使压接轮352沿z 轴方向直线移动,以与承载于每两承接轮3341之间的散热管200相抵接,且压接轮352与对应的两承接轮3341呈等腰三角形排布,从而提供更加均匀的抵压力。压接轮352具体为pu轮,从而更好的保护散热管200,限位驱动器 351可选用直线电机。优选地,各压接轮352与限位驱动器351之间一一对应地连接有弹性件353,从而可通过各弹性件353实现柔性抵压。另外,在缩尾过程中,具有一定长度的散热管200受到的旋缩力的影响由靠近缩尾模头32 的大端201向着远离缩尾模头32的小端202逐渐减小,因而,每一压接轮352 还对应连接一弹簧阻尼器354,从而通过各弹簧阻尼器354对应调整各压接轮 352所施加的抵压力,即最靠近缩尾模头32的压接轮352的抵压力最大,最远离缩尾模头32的压接轮352的抵压力最小,从而提供更准确地抵压力。

39.参阅图9,检测装置40包括安设于工作平台101上的检测台41、安设于检测台41上的定位旋转机构42、设于检测台41下侧端的扫码器43以及设于检测台41外侧的工业相机

44,定位旋转机构42用于承接缩尾后的散热管200,使得缩尾后的散热管200的管口位于与工业相机44相对的悬置位置,定位旋转机构42还可驱使散热管200转动,工业相机44对转动的散热管200的管口的缩口形状进行识别。扫码器43对转动的散热管200的管体上的条码进识别。于本实施例中,为了节约空间,工业相机44设于检测台41的下侧方,从而从底部对散热管200进行识别。

40.具体地,于本实施例中,定位旋转机构42包括安设于检测台41上的旋转驱动器421、连接于旋转驱动器421输出端的主动齿轮422、分别与主动齿轮422相啮合的两从动齿轮423、与两从动齿轮423一一对应地连接的两转动轴424,两从动齿轮423相对主动齿轮422呈对称地布置,两转动轴424沿x 轴方向架设于检测台41上,两转动轴424上呈间隔开地布置有多个定位轮组 425,定位轮组425包括沿y轴方向以一定间距平行布置的两定位轮4251,散热管200托载于多个定位轮组425的两定位轮4251之间。当旋转驱动器421 驱使主动齿轮422转动时,可驱使两从动齿轮423方向相反的转动,使得两转动轴424上成对布置的两定位轮4251也方向相反的转动,从而带动托载于多个定位轮组425之间的散热管200转动,以便在转动过程中实现检测及扫码作业。两转动轴424上间隔开地多个定位轮组425的设置,既可兼容对不同长度的散热管200的托载,又可高效且便捷地实现对散热管200的转动,有效提高检测及扫码的效率。并且,两转动的定位轮4251之间还可形成一“v”字形的托载空间,从而可兼容对不同直径的散热管200的托载。优选地,定位轮4251为pu轮,从而更好的保护散热管200。

41.参阅图1和图2,下料装置50可将检测装置40处的不合格品分流移送至不合格品收集区,将合格品移送到定位治具12上继续传送以出料,需要说明的是,下料装置50的具体结构与上料装置20的结构大致相同,主要不同之处在于所要完成的动作有所不同,故在此不再对下料装置50的具体结构进行描述。

42.以下结合图1至图9,对本实用新型自动缩尾机100的工作原理进行说明:

43.设备启动后,当设于传送导轨11的进料位11a处的感应器感应到来料后,发出信号给到控制器,在控制器的指示下,载满散热管200的定位治具12由传送导轨11的进料位11a传送并定位于上料位11b的位置处,当位于此处的感应器感应到定位治具12后,发出信号给到控制器,在控制器的指示下,上料装置20动作,往返于传送导轨11与缩尾装置30之间,每次将2个散热管 200对应移送到承接台333上的并设的两承接单元33a上;

44.接着,在控制器的指示下,定位载台33沿y轴方向直线往复运动,从而交替地往返于缩尾模头31与其两侧的两对位机构22之间,先通过一一对应布置的两定位座332与两对位机构22的配合,对两承接单元33a上承载的两散热管200进行定位及对位调整,使得两散热管200的大端的管口与缩尾口 32a间的间距调整为预设距离,之后,限位机构35再沿z轴方向直线往复运动,以从上方对移动至与缩尾模头32相对的散热管200相抵接,然后,缩尾模头32再沿x轴方向直线运动,以靠近与之相对的散热管200,使得散热管 200的大端201的管口插入到旋缩头325的缩模口32a中,且在插接过程中,转动的旋缩头325中的刀具对散热管200的大端201的管口进行相应的旋缩作业,以形成锥形缩口;

45.旋缩完成后,由下料装置50将两承接单元33a上缩尾完成的散热管200 依次移送到检测装置40中进行相应的检测及扫码作业,其中,下料装置50 先将检测装置40中已检测完成的散热管200取下,再将待检测的散热管200 放入,并可将检测完成的散热管200依次

移送到位于下料位11c处的定位治具 12上,也可等两个散热管200均检测后再一起移送;而在下料装置50依次从两承接单元33a上取送缩尾后的散热管200的过程中,上料装置20对应将待缩尾的散热管200依次补放于取料后的承接单元33a上,从而可实现不间断的缩尾作业;在控制器的指示下,当位于进料位11a处的定位治具12因其所承载的散热管200取完后于传送导轨11上进行传送时,位于下料位11c处的定位治具12随之同步移动,从而将所承载的缩尾后的散热管200于传送导轨 11上向着出料位11d处传送,从而传出本机以出料;需要说明的是,除了在初始情况下需要在下料位11c处放置一空的定位治具12外,在生产过程中,上料位11b处取空的定位治具12正好移动至下料位11c处,用以承接缩尾后的散热管200;

46.不断重复上述作业,即可实现对散热管200的管口进行缩尾的自动化流水作业。

47.与现有技术相比,本实用新型的自动缩尾机100包括沿传送装置10的传送方向顺次排布的上料装置20与下料装置50、于传送装置10的旁侧设于上料装置20与下料装置50之间的缩尾装置30以及设于缩尾装置30与传送装置10之间的检测装置40,传送装置10用于传送缩尾前后的散热管200,配合上料装置20于传送装置10与缩尾装置30之间往返,从而可将传送装置10 上待缩尾的散热管200依次移送到缩尾装置30上,缩尾装置30可相对所承接的散热管200直线移动以固定散热管200,并可相对散热管200转动以对散热管200的大端201的管口进行旋缩,结合下料装置50可往返于缩尾装置30、检测装置40及传送装置10之间,先通过检测装置40对缩尾后的散热管200 的缩口进行检测,并对检测后的散热管200进行扫码识别后,下料装置50再将检测后的散热管200移送到传送装置10上继续传送以出料,整机结构简单且布局合理,高效且准确的实现对具有一定长度且直径不等的散热管的管口进行缩尾的自动化流水作业。

48.以上所揭露的仅为本实用新型的优选实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型申请专利范围所作的等同变化,仍属本实用新型所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。