1.本发明涉及净水设备技术领域,特别是涉及一种反渗透膜滤芯的制作方法以及反渗透滤芯。

背景技术:

2.常规反渗透膜滤芯主要包含中心管、反渗透膜、纯水导流布和浓水隔网,市政自来水从自来水厂出厂前需要添加余氯等物质抑制运输过程中微生物的生长,而余氯等物质具有氧化性,反渗透膜长期暴露在含有余氯的水体环境中会导致膜片净水效率下降。

3.为了避免余氯对膜片的影响通常在反渗透滤芯的进水前端加装活性炭组件或活性炭滤芯,无论是加装活性炭组件或活性炭滤芯都需要额外增加大量零件,这会导致物料的浪费,不利于节能减排及环境保护;加装额外的部件及滤芯不利于净水器体积的降低,制约了净水类家电的小型化设计;加装额外的前置炭滤芯,增加用户更换滤芯的成本。

技术实现要素:

4.基于此,本发明的目的在于,提供一种具有能够去除余氯功能,成本低,环保等特点的反渗透膜滤芯的制作方法以及反渗透滤芯。

5.一种反渗透膜滤芯的制作方法,包括以下步骤:

6.将第一纯水导流布的一端沿中心管的长度方向固定于中心管的外侧;

7.将反渗透膜按u形折叠,且反渗透膜的脱盐层位于u形内侧,同时将含炭材料层贴合于u形内侧从而形成u型膜,所述反渗透膜的开口方向与所述中心管的方向相背;

8.在所述第一纯水导流布上层叠设定层数的所述u型膜,且在相邻的两层所述u型膜之间贴合第二纯水导流布,形成多层膜;

9.通过中心管将所述多层膜进行收卷,即得反渗透膜滤芯。

10.本发明的反渗透膜滤芯的制作方法,将含炭材料层复合于反渗透膜内侧,原水与含炭材料层接触将水中的余氯等氧化性物质去除,不需要额外添加前置炭滤芯,节约了物料,有利于节能减排及环境保护,有效减少用户更换滤芯的成本。

11.进一步优选地,所述第一纯水导流布的一端与所述中心管的外侧通过热压或粘结方式进行固定。

12.进一步优选地,所述中心管的收卷方向为逆时针收卷。

13.进一步优选地,所述反渗透膜滤芯的制作方法还包括:

14.在所述反渗透膜滤芯的外侧贴附保护膜。

15.进一步优选地,所述保护膜通过胶水粘结在所述反渗透膜滤芯的外侧。

16.进一步优选地,所述反渗透膜滤芯的制作方法还包括:

17.贴合完所述保护膜后将端面不齐的部分切除。

18.进一步优选地,所述u型膜与所述第一纯水导流布或所述第二纯水导流布之间通过热压或粘结方式进行贴合。

19.进一步优选地,所述u型膜与所述第二纯水导流布之间通过胶水粘结。

20.进一步优选地,所述含炭材料层为炭纤维层。

21.相对于现有技术,本发明的反渗透膜滤芯的制作方法,将含炭材料层复合于反渗透膜内侧,原水与含炭材料层接触将水中的余氯等氧化性物质去除,不需要额外添加前置炭滤芯,节约了物料,有利于节能减排及环境保护,有效减少用户更换滤芯的成本;极大地减少初期模具投入,降低企业经营者的成本压力;反渗透膜滤芯具有多功能过滤效果,降低滤芯、整机的整体设计难度;滤芯集成度高,简化滤芯装配难度,节约生产人力成本。本发明的反渗透膜滤芯的制作方法具有能够去除余氯功能,成本低,环保等特点。

22.本发明还进一步提供了一种反渗透膜滤芯,由上述的反渗透膜滤芯的制作方法制备而成。

23.相对于现有技术,本发明的反渗透膜滤芯,具有上述的反渗透膜滤芯的制作方法的特点,在此不再赘述。

24.为了更好地理解和实施,下面结合附图详细说明本发明。

附图说明

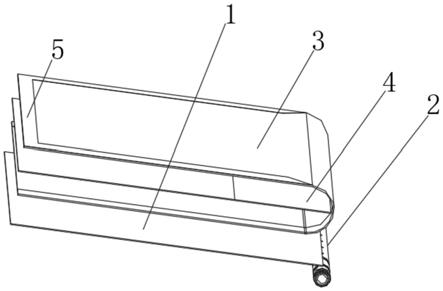

25.图1是本发明的反渗透膜滤芯的制作方法的堆叠示意图。

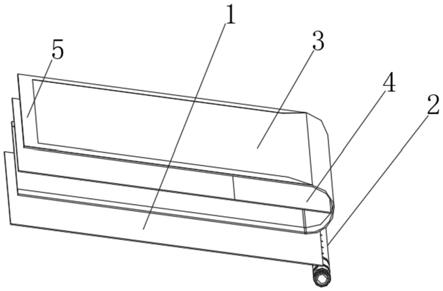

26.图2是本发明的反渗透膜滤芯的制作方法的收卷示意图。

27.图3是本发明的反渗透膜滤芯的水路示意图。

具体实施方式

28.在本说明书中提到或者可能提到的上、下、左、右、前、后、正面、背面、顶部、底部等方位用语是相对于其构造进行定义的,它们是相对的概念。因此,有可能会根据其所处不同位置、不同使用状态而进行相应地变化。所以,也不应当将这些或者其他的方位用语解释为限制性用语。

29.以下示例性实施例中所描述的实施方式并不代表与本公开相一致的所有实施方式。相反,它们仅是与本公开的一些方面相一致的实施方式的例子。

30.在本公开使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本公开。在本公开中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

31.实施例一

32.请参照图1和图2,本实施例公开了,一种反渗透膜滤芯的制作方法,包括以下步骤:

33.s1:将第一纯水导流布1的一端沿中心管2的长度方向固定于中心管2的外侧。具体地可以通过热压或粘结的方式将第一纯水导流布1与中心管2进行固定。在粘结时,可以通过热压的方式将第一纯水导流布1与中心管2粘合在一起,具体可以使用超声波热压进行粘结。

34.s2:将反渗透膜3按u形折叠,且反渗透膜3的脱盐层位于u形内侧,同时将含炭材料层4贴合于u形内侧从而形成u型膜,反渗透膜3的开口方向与中心管2的方向相背。

35.需要说明的是在本实施例中,u形折叠后的反渗透膜3的长度和宽度与纯水导流布1以及含炭材料层4的长度与宽度相等。

36.s3:在第一纯水导流布1上层叠设定层数的所述u型膜,且在相邻的两层u型膜之间贴合第二纯水导流布,形成多层膜。具体层数根据滤芯的设计需要进行确定。

37.s4:通过中心管2将多层膜进行收卷,即得反渗透膜滤芯。具体地,在本实施例中通过逆时针收卷多层膜。收卷后从中心管2至其外侧膜片分布依次为第一纯水导流布1、反渗透膜3、含炭材料层4、反渗透膜3、第二纯水导流布、反渗透膜3、含炭材料层4、反渗透膜3、第二纯水导流布、反渗透膜3、含炭材料层4、反渗透膜3

……

,以此叠加。

38.请参照图3,在工作时,原水首先与含炭材料层4接触将水中的余氯等氧化性物质去除,再进一步通过反渗透膜3进行过滤,过滤后的纯水由第一纯水导流布1导流至中心管2内,并从中心管2流出,不需要额外添加前置炭滤芯,节约了物料,有利于节能减排及环境保护,有效减少用户更换滤芯的成本。

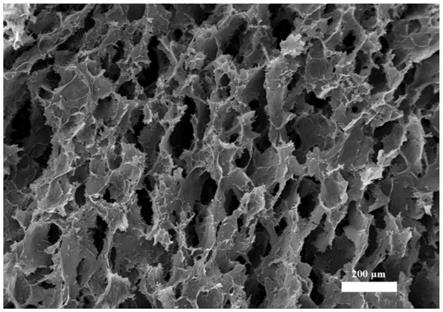

39.进一步优选地,反渗透膜滤芯的制作方法还包括:

40.s5:在反渗透膜滤芯的外侧贴附保护膜。保护膜通过胶水5粘结在反渗透膜滤芯的外侧。

41.进一步优选地,反渗透膜滤芯的制作方法还包括:

42.s6:贴合完保护膜后将端面不齐的部分切除。由于在卷制的过程中,因为膜片的放置并不是严格对齐,所以做出来端面会有所参差,这个时候需要把首尾部分切除,使得截面平整,方便滤芯后续装配。

43.进一步优选地,u型膜与第一纯水导流布1或第二纯水导流布之间通过热压或粘结方式进行贴合。在本实施例中,u型膜与第二纯水导流布通过胶水粘结在一起,操作方便,不需要额外的机器进行操作,且u形膜与含碳材料层4之间同样通过胶水连接。具体地,在u形膜上表面未折弯的三边涂抹胶水5,然后将第二纯水导流布贴合上去即可。

44.进一步优选地,含炭材料层4为炭纤维层。将炭纤维层集成到反渗透膜3中,不需要添加前置炭滤芯,极大地减少初期模具投入,降低企业经营者的成本压力;反渗透膜滤芯具有多功能过滤效果,降低滤芯、整机的整体设计难度;滤芯集成度高,简化滤芯装配难度,节约生产人力成本。

45.相对于现有技术,本发明的反渗透膜滤芯的制作方法,将含炭材料层4复合于反渗透膜3内侧,原水与含炭材料层4接触将水中的余氯等氧化性物质去除,不需要额外添加前置炭滤芯,节约了物料,有利于节能减排及环境保护,有效减少用户更换滤芯的成本;极大地减少初期模具投入,降低企业经营者的成本压力;反渗透膜滤芯具有多功能过滤效果,降低滤芯、整机的整体设计难度;滤芯集成度高,简化滤芯装配难度,节约生产人力成本。本发明的反渗透膜滤芯的制作方法具有能够去除余氯功能,成本低,环保等特点。

46.实施例二

47.本实施例还进一步提供了一种反渗透膜滤芯,由上述的反渗透膜滤芯的制作方法制备而成。

48.相对于现有技术,本实施例的反渗透膜滤芯,具有上述的反渗透膜滤芯的制作方法的特点,在此不再赘述。

49.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并

不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。