1.本发明涉及催化剂制备领域,更具体地说,涉及一种高稳定性分子筛负载金属催化剂的原位制备方法。

背景技术:

2.甲醇制芳烃(mta)过程可以高选择性地由甲醇制备苯(b)、甲苯(t)、二甲苯(x)等芳烃化合物,通过产能过剩的甲醇生产高附加值的芳烃,不仅可以减少生产芳烃对石油资源的依赖,解决芳烃供应不足的问题,又可以提高我国煤炭资源的利用效率,丰富芳烃的来源,对延伸煤化工产业链具有重要的现实意义和工业应用价值。但mta技术仍不够成熟,目前存在的主要问题为芳烃收率低、催化剂寿命短、稳定性差,无法满足大规模工业化应用的要求。解决该问题关键是能研发出具有较高芳烃选择性和较长稳定性的催化剂,而金属改性的zsm

‑

5分子筛因为其优异的脱氢性能、选择择形性和可调变的酸性被认为是最适合的催化剂,金属主要作为脱氢活性中心,有利于环烷烃脱氢芳构化,常用的金属有锌、银、镓、镍等。分子筛既作为载体,又提供酸性中心,有利于甲醇转化、环化、氢转移等反应,分子筛通常采用zsm

‑

5,由于其具有特殊的孔道结构,孔径尺寸与苯、甲苯等低碳芳烃分子大小相当,因此具有优良的择形性。

3.然而,zsm

‑

5的微孔孔道结构,不利于大分子中间产物扩散,易积炭堵塞孔道并覆盖活性位点,导致催化剂快速失活。因此,需要对zsm

‑

5进行改性,以提高产物中芳烃的选择性。

4.但目前金属改性zsm

‑

5催化剂用于甲醇芳构化反应往往不能兼顾高芳烃选择性与高催化剂寿命(中国专利,申请号:2019113872059,一种用于甲醇芳构化的薄片状zn/zsm

‑

5分子筛的制备方法),现有技术中即使改性提高芳烃选择性的同时,催化剂寿命会明显下降,并且选择性随着反应的进行下降较快。因此在对催化剂金属改性的基础上,调控催化剂结构和形貌来提高甲醇芳构化反应中催化剂的选择性,同时保持高活性和高稳定性是关键问题。

技术实现要素:

5.本发明提供了一种高稳定性分子筛负载金属催化剂的原位合成方法,以解决现有技术mta反应中催化剂寿命短、选择性不稳定以及金属活性物种分布不均匀的问题。

6.为了实现上述目的,本发明提供一种分子筛负载金属催化剂的制备方法,包括以下步骤:

7.s1、将去离子水、模板剂和硅源混合均匀,在20~80℃下搅拌0.5~24h;

8.s2、将金属源、络合剂和h2o混合均匀,加入s1制备的溶液中,升温到40~120℃,继续搅拌1~24h;

9.s3、将铝源、h2o与na离子和碱源混合均匀,加入到步骤s1、s2的混合溶液中,继续搅拌0.5~24h;

10.s4、在170℃~200℃下晶化12~96h;

11.s5、用去离子水洗涤至滤液呈中性,并置于80℃~100℃下烘干,然后在540℃~560℃下焙烧6~8h,得到na型分子筛负载金属催化剂;

12.s6、将na型分子筛负载金属催化剂置于硝酸铵水溶液中,在80~100℃下搅拌,直至铵交换完成;将固体洗涤至滤液呈中性,80~100℃烘干,540~560℃焙烧4~6h,得到h型的分子筛负载金属催化剂;

13.所述催化剂分子筛为zsm

‑

5分子筛、beta分子筛或丝光分子筛中的任意一种;所述金属源为锌、银或镓中的任意一种;

14.其中水分子与硅原子的摩尔含量比值为62.1~79.4;模板剂与硅原子的摩尔含量比值为0.15~0.34;金属源原子与硅原子摩尔含量比值为0.004~0.05;钠离子与硅原子摩尔比值为0.04~0.12;铝原子与硅原子摩尔含量比值为0.0017~0.010。

15.优选的,所述模板剂为四丙基氢氧化铵、四丙基溴化铵或乙胺中的任意一种。

16.优选的,所述硅源为正硅酸乙酯、硅溶胶、水玻璃中的任意一种。

17.优选的,所述络合剂为无水乙二胺、乙二胺四乙酸二钠金属络合剂中的任意一种。

18.优选的,所述碱源为naoh、氨水碱性物质中的任意一种。

19.优选的,所述na离子为钠盐、钠碱中的任意一种。

20.优选的,h型zn@zsm

‑

5的制备方法包括以下步骤:

21.s1、将84.50~88.50g的去离子水、14.88~26.40g的25wt%四丙基氢氧化铵和19.38g的正硅酸乙酯,在20~80℃下搅拌0.5~24h;

22.s2、将0.06~0.48g的zncl2、0.43~3.62g的无水乙二胺和1.66~12.72g的h2o混合均匀,加入s1制备的溶液中,升温到40~120℃,继续搅拌1~24h;

23.s3、将0.15~0.45g的naoh、0.06~0.35g的al(no3)3·

9h2o和3.17~18.65g的h2o混合均匀,加入到步骤s1、s2的混合溶液中,搅拌0.5~24h;

24.s4、在170℃~200℃下晶化12~96h;

25.s5、用去离子水洗涤至滤液呈中性,并置于80℃~100℃下烘干,然后在540℃~560℃下焙烧6~8h,得到na型zn@zsm

‑

5;

26.s6、将所述na型zn@zsm

‑

5置于0.4~1mol/l的硝酸铵水溶液中,固液质量体积比为1:10,在80~100℃下搅拌,直至铵交换完成;去离子水过滤并将固体洗涤至滤液呈中性,80~100℃烘干,540~560℃焙烧4~6h,得到h型zn@zsm

‑

5。

27.本发明的有益效果在于:

28.本发明针对在mta反应中催化剂寿命短、选择性不稳定的问题,采用原位合成的方法合成分子筛负载金属催化剂,通过封装脱氢活性较高的金属可以提高芳烃选择性,还可以起到控制金属颗粒的尺寸且有效抑制高温下颗粒聚集的作用。相比于其它负载金属的方式,本发明采用的原位合成法可以使金属活性物种分布更加均匀,使催化剂具有较高的稳定性和较长的催化寿命。相较于现有技术制备的zn/zsm

‑

5,不同金属含量样品的芳烃选择性均低于30%,而本发明芳烃选择性高达54.7%;相较于现有技术制备的zn/hzsm

‑

5催化剂70h的寿命,本发明甲醇转化率在90%以上的持续时间可达220h。

附图说明

29.图1是本发明实例1的zn@zsm

‑

5的xrd图;

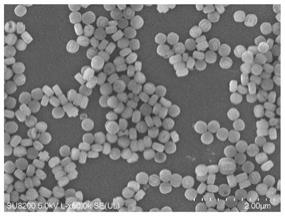

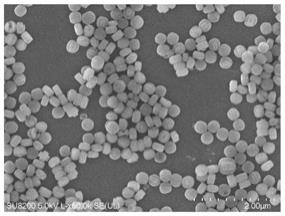

30.图2是本发明实例1的zn@zsm

‑

5的sem图;

31.图3是本发明实例1的zn@zsm

‑

5反应的甲醇转化率图。

具体实施方式

32.下面结合具体实施例对本发明做进一步说明。

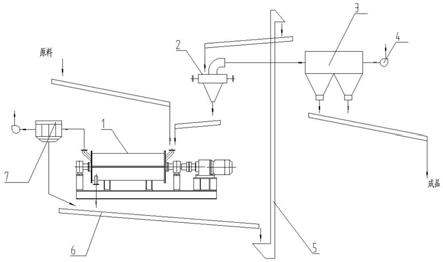

33.本发明提供了一种分子筛负载金属催化剂的合成方法,包括以下步骤:

34.s1、将去离子水、模板剂和硅源混合均匀,在20~80℃下搅拌0.5~24h;

35.s2、将金属源、络合剂和h2o混合均匀,加入s1制备的溶液中,升温到40~120℃,继续搅拌1~24h;

36.s3、将铝源、h2o与na离子和碱源混合均匀,加入到步骤s1、s2的混合溶液中,继续搅拌0.5~24h;

37.s4、在170℃~200℃下晶化12~96h;

38.s5、用去离子水洗涤至滤液呈中性,并置于80℃~100℃下烘干,然后在540℃~560℃下焙烧6~8h,得到na型分子筛负载金属催化剂;

39.s6、将na型分子筛负载金属催化剂置于硝酸铵水溶液中,固液质量体积比为1:10,在80~100℃下搅拌0.5~3h,重复进行1~3次;将固体洗涤至滤液呈中性,80~100℃烘干,540~560℃焙烧4~6h,得到h型的分子筛负载金属催化剂。

40.其中金属可以为锌、银、镓等;分子筛可以为zsm

‑

5分子筛、beta分子筛、丝光分子筛等;模板剂可以为四丙基氢氧化铵、四丙基溴化铵、乙胺;硅源可以为正硅酸乙酯、硅溶胶、水玻璃;络合剂可以为无水乙二胺、乙二胺四乙酸二钠等金属络合剂;碱源除naoh也可使用氨水等碱性物质。

41.其中,水分子与硅原子的摩尔含量比值为62.1~79.4;模板剂tpaoh与硅原子的摩尔含量比值为0.15~0.34;金属原子与硅原子摩尔含量比值为0.004~0.05;钠离子与硅原子摩尔比值为0.04~0.12;铝原子与硅原子摩尔含量比值为0.0017~0.010。

[0042][0043]

表1、合成时各物质与硅原子的摩尔含量比值

[0044]

以zn@zsm

‑

5为例,制备方法如下:

[0045]

s1、将84.50~88.50g的去离子水、14.88~26.40g的四丙基氢氧化铵(25wt%)和19.38g的正硅酸乙酯,配为a溶液,在20~80℃下搅拌0.5~24h;

[0046]

s2、将0.06~0.48g的zncl2、0.43~3.62g的无水乙二胺和1.66~12.72g的h2o混合均匀配成b溶液,加入到以上a溶液中,升温到40~120℃,继续搅拌1~24h;

[0047]

s3、将0.15~0.45g的naoh、0.06~0.35g的al(no3)3·

9h2o和3.17~18.65g的h2o混合均匀配为c溶液,加入到上述溶液中搅拌0.5~24h;

[0048]

s4、以上搅拌结束后,将混合物装入晶化釜中,在170℃~200℃下晶化12~96h;并通过xrd判断晶化程度。

[0049]

s5、晶化结束后用去离子水洗涤至滤液呈中性(ph=7~8)将滤饼置于80℃~100℃下烘干,然后在540℃~560℃下焙烧6~8h,得到na型zn@zsm

‑

5样品。

[0050]

s6、将粉末状的na型zn@zsm

‑

5样品置于0.4~1mol/l的硝酸铵水溶液中,固液质量体积比为1:10,在80~100℃下搅拌0.5~3h,重复进行1~3次。去离子水过滤并将固体洗涤至滤液呈中性,80~100℃烘干,540~560℃焙烧4~6h,得到h型zn@zsm

‑

5样品。

[0051]

实施例1:

[0052]

将86.50g去离子水、18.6g四丙基氢氧化铵(25wt%)和19.38g正硅酸乙酯,配为a溶液,在35℃搅拌3h;

[0053]

将0.23g的zncl2、1.63g无水乙二胺和6.36g的h2o混合均匀配成b溶液,加入到以上a溶液中,升温到80℃,继续搅拌3h;

[0054]

将0.37g的naoh、0.116g的al(no3)3·

9h2o和6.2g的h2o混合均匀配为c溶液,加入到上述溶液中搅拌1.5h;

[0055]

以上搅拌结束后,将混合物装入晶化釜中,在170℃下静止晶化24h。

[0056]

将粉末状的na型zn@zsm

‑

5样品置于1mol/l的硝酸铵水溶液中,固液比为1:10,在80℃下搅拌1.5h,重复进行3次。将固体洗涤至滤液ph=7,80℃烘干,540℃焙烧4h,得到h型zn@zsm

‑

5样品。

[0057][0058]

表2、本发明实例1的zn@zsm

‑

5的产物平均选择性

[0059]

如附图1所示,本发明制备的分子筛负载金属催化剂具有典型的mfi结构,并且没有观察到zn的特征衍射峰,说明本发明方法的金属分散度更高。如附图2所示,所述催化剂大小均匀,呈短柱状。如图3所示,甲醇转化率在90%以上持续时间约220h,说明本发明制备的催化剂反应寿命更长。

[0060]

本发明相比于现有技术有更好的甲醇芳构化的性能;并且本发明方法省去了诱导剂(尿素)和晶种,合成过程更简便,成本更低;性能更好,芳烃和丙烯的选择性都更高。

[0061]

实施例2:

[0062]

将86.50g去离子水、18.6g四丙基氢氧化铵(25wt%)和19.38g正硅酸乙酯,配为a溶液,在20℃搅拌4h;

[0063]

将0.06g的zncl2、0.43g无水乙二胺和1.66g的h2o混合均匀配成b溶液,加入到以上a溶液中,升温到60℃,继续搅拌24h;

[0064]

将0.15g的naoh、0.35g的al(no3)3·

9h2o和18.65g的h2o混合均匀配为c溶液,加入到上述溶液中搅拌3h;

[0065]

以上搅拌结束后,将混合物装入晶化釜中,在170℃下静止晶化48h。

[0066]

将粉末状的na型zn@zsm

‑

5样品置于0.6mol/l的硝酸铵水溶液中,固液质量体积比为1:10,在80℃下搅拌1h,重复进行3次。将固体洗涤至滤液ph=7,100℃烘干,540℃焙烧4h,得到h型zn@zsm

‑

5样品。

[0067]

实施例3:

[0068]

将88.50g去离子水、18.6g四丙基氢氧化铵(25wt%)和19.38g正硅酸乙酯,配为a

溶液,在40℃搅拌2h;

[0069]

将0.06g的zncl2、0.43g无水乙二胺和1.66g的h2o混合均匀配成b溶液,加入到以上a溶液中,升温到120℃,继续搅拌1h;

[0070]

将0.45g的naoh、0.06g的al(no3)3·

9h2o和3.17g的h2o混合均匀配为c溶液,加入到上述溶液中搅拌1h;

[0071]

以上搅拌结束后,将混合物装入晶化釜中,在170℃下静止晶化72h。

[0072]

将粉末状的na型zn@zsm

‑

5样品置于1mol/l的硝酸铵水溶液中,固液比为1:10,在80℃下搅拌2h,重复进行3次。将固体洗涤至滤液ph=7,80℃烘干,540℃焙烧5h,得到h型zn@zsm

‑

5样品。

[0073]

实施例4:

[0074]

将84.50g去离子水、18.6g四丙基氢氧化铵(25wt%)和19.38g正硅酸乙酯,配为a溶液,在40℃搅拌2h;

[0075]

将0.48g的zncl2、3.62g无水乙二胺和12.72g的h2o混合均匀配成b溶液,加入到以上a溶液中,升温到80℃,继续搅拌21h;

[0076]

将0.37g的naoh、0.116g的al(no3)3·

9h2o和6.2g的h2o混合均匀配为c溶液,加入到上述溶液中搅拌1.5h;

[0077]

以上搅拌结束后,将混合物装入晶化釜中,在170℃下静止晶化24h。

[0078]

将粉末状的na型zn@zsm

‑

5样品置于1mol/l的硝酸铵水溶液中,固液质量体积比为1:10,在80℃下搅拌1.5h,重复进行3次。将固体洗涤至滤液ph=7,80℃烘干,540℃焙烧4h,得到h型zn@zsm

‑

5样品。

[0079]

实施例5:

[0080]

将90.22g去离子水、14.88g四丙基氢氧化铵(25wt%)和19.38g正硅酸乙酯,配为a溶液,在35℃搅拌3h;

[0081]

将0.23g的zncl2、1.63g无水乙二胺和6.36g的h2o混合均匀配成b溶液,加入到以上a溶液中,升温到80℃,继续搅拌3h;

[0082]

将0.37g的naoh、0.116g的al(no3)3·

9h2o和6.2g的h2o混合均匀配为c溶液,加入到上述溶液中搅拌1.5h;

[0083]

以上搅拌结束后,将混合物装入晶化釜中,在170℃下静止晶化24h。

[0084]

将粉末状的na型zn@zsm

‑

5样品置于1mol/l的硝酸铵水溶液中,固液比为1:10,在80℃下搅拌1.5h,重复进行3次。将固体洗涤至滤液ph=7,80℃烘干,540℃焙烧4h,得到h型zn@zsm

‑

5样品。

[0085]

实施例6:

[0086]

将80.65g去离子水、26.40g四丙基氢氧化铵(25wt%)和19.38g正硅酸乙酯,配为a溶液,在35℃搅拌3h;

[0087]

将0.23g的zncl2、1.63g无水乙二胺和6.36g的h2o混合均匀配成b溶液,加入到以上a溶液中,升温到80℃,继续搅拌3h;

[0088]

将0.37g的naoh、0.116g的al(no3)3·

9h2o和6.2g的h2o混合均匀配为c溶液,加入到上述溶液中搅拌1.5h;

[0089]

以上搅拌结束后,将混合物装入晶化釜中,在170℃下静止晶化24h。

[0090]

将粉末状的na型zn@zsm

‑

5样品置于1mol/l的硝酸铵水溶液中,固液比为1:10,在80℃下搅拌1.5h,重复进行3次。将固体洗涤至滤液ph=7,80℃烘干,540℃焙烧4h,得到h型zn@zsm

‑

5样品。

[0091]

实施例7:

[0092]

将84.50g去离子水、18.6g四丙基氢氧化铵(25wt%)和19.38g正硅酸乙酯,配为a溶液,在40℃搅拌2h;

[0093]

将0.11g的ni(no3)2·

6h2o、1.63g无水乙二胺和6.36g的h2o混合均匀配成b溶液,加入到以上a溶液中,升温到80℃,继续搅拌21h;

[0094]

将0.37g的naoh、0.116g的al(no3)3·

9h2o和6.2g的h2o混合均匀配为c溶液,加入到上述溶液中搅拌1.5h;

[0095]

以上搅拌结束后,将混合物装入晶化釜中,在170℃下静止晶化24h。

[0096]

将粉末状的na型zn@zsm

‑

5样品置于1mol/l的硝酸铵水溶液中,固液质量体积比为1:10,在80℃下搅拌1.5h,重复进行3次。将固体洗涤至滤液ph=7,80℃烘干,540℃焙烧4h,得到h型zn@zsm

‑

5样品。

[0097]

对zsm

‑

5进行改性的方法还包括改变其颗粒尺寸、孔道结构等性质,从而提高大分子的扩散性能;通过浸渍、原位合成、沉积、离子交换等方式将金属负载在zsm

‑

5上,改变酸性分布,还可以利用择形性,提高产物中芳烃的选择性。

[0098]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。