1.本发明属于催化剂制备技术领域,具体涉及一种碳化钛/氮化碳复合光催化剂的制备方法、产品及应用。

背景技术:

2.随着城市化进程的不断推进,化石燃料燃烧产生的二氧化碳(co2)排放急剧增加,导致全球生态和能源危机日益严重。氢气(h2)具有清洁、可持续、可储存和高能量密度的优点,因此其高效获取、存储和利用被认为是替代化石燃料、实现碳中和的重要途径,其中,利用富氢化学品的光催化产氢是最具发展潜力、节能环保的制氢技术之一。但是,传统的光催化剂对太阳能利用率不高、氢气产率相对较低,难以满足实际应用需求;而且,催化剂多为掺杂pt等贵金属材料,使其成本较高。近年来,石墨相氮化碳(g

‑

c3n4)作为传统贵金属催化剂的替代品在诸多反应中表现活跃,但如何进一步提升其光催化产氢效率仍是许多研究者关注的课题。

3.c3n5是另一种氮化碳骨架材料,最初由gillan于2000年制备。相比于g

‑

c3n4,c3n5具有窄带隙(c3n5约为2.0ev,c3n4约为2.6ev)、高负导带电位(c3n5约为

‑

1.46ev,c3n4约为

‑

1.1ev)的特点,同时其结构中含有较多的n,包括边缘部位氨基中的仲氮原子、三唑基共轭单元和有利于反应物分子吸附和电子相互作用的n

‑

n耦合结构。其中,耦合n原子中的孤对电子可能是σ

‑

π通道中激发电子穿梭的活性催化中心,此外它还可以作为吸附中心,通过来自共轭环的电子相互作用吸附h2o和其他反应物。因此,c3n5是替代g

‑

c3n4的理想光催化剂。然而,将单独c3n5应用于光催化水制氢过程中时,催化效果不好,产氢速率较低。

技术实现要素:

4.将c3n5与合适的助催化剂结合,可进一步提高其反应活性,由于其独特的费米能级,金属助催化剂从半导体中捕获光生载流子(e

‑

或h

),削弱载流子的复合率并充当氧化还原反应中心。

5.为解决现有技术中存在的问题,基于上述分析,本发明提供一种碳化钛/氮化碳(c3n5)复合光催化剂的制备方法,该制备方法操作简单,易于实现工业化。

6.本发明还提供由上述制备方法制得的碳化钛/氮化碳复合光催化剂,该催化剂在光照时具有较高的产氢速率,使用成本低。

7.本发明还提供一种上述碳化钛/氮化碳复合光催化剂在光催化水制氢中的应用。

8.一种碳化钛/氮化碳复合光催化剂的制备方法,包括如下步骤:

9.(1)将钛碳化铝与氢氟酸混合,搅拌,离心、清洗后分散于水中得碳化钛悬浮液;

10.(2)将氮化碳前驱体煅烧后进行质子化处理,得质子化氮化碳;

11.(3)将上述碳化钛悬浮液与质子化氮化碳混合,搅拌进行自组装,得所述碳化钛/氮化碳复合光催化剂。

12.上述步骤(1)中得到的碳化钛悬浮液中,碳化钛可以采用表达式ti3c2t

x

表示,其

中,t

x

表示末端基团o、oh和(或)f,主要存在于碳化钛边缘处。氮化碳的表达式为c3n5。

13.碳化钛(ti3c2t

x

)是一种典型的二维(2d)层状材料,其特点包括高表面积、出色的电学和光学性能、亲水性、金属特性、高弹性模量和载流子迁移率。但是碳化钛纳米材料稳定性较差,在空气中易被氧化成tio2而失活。

14.本发明的制备方法中,利用碳化钛表面带有的负电荷,使其通过静电作用与质子化氮化碳进行自组装,形成碳化钛/氮化碳异质结(碳化钛/氮化碳复合光催化剂)。由于电子结构的差异,氮化碳中的电子会流向碳化钛,促使碳化钛表面的末端基团o原子有更多电子进行h2o的还原产氢,使该o原子成为能够吸附h2o并使之还原产氢的活性位点。同时,ti3c2t

x

/c3n5异质结的生成,相比于纯氮化碳(c3n5),碳化钛/氮化碳复合光催化剂的能带结构得以调整,导带负移,带隙变窄,对紫外

‑

可见光

‑

近红外全波段均具有光响应。

15.本发明的制备方法,而通过静电自组装制备ti3c2t

x

/c3n5复合结构,一方面可调控c3n5的电子结构,同时ti3c2t

x

原位氧化过程中产生的石墨相碳也将通过提升对水的亲和性而促进光催化产氢活性。

16.上述技术方案中,步骤(1)中:

17.作为优选,所述氢氟酸的浓度为10~50wt%。进一步优选为35~45wt%。更进一步优选为40wt%。

18.作为优选,搅拌时间为2~48h。进一步优选为12~28h。更进一步优选为24h。

19.钛碳化铝(ti3alc2)在氢氟酸(hf)中被剥离后得到的碳化钛为层状堆叠的块状材料,为获得更好的催化活性,作为优选,在碳化钛分散于水中后,超声剥离1~5h,得到层状剥离(纳米棒状薄片)的碳化钛悬浮液。作为进一步优选,超声时间为2~4h。更进一步优选为3h。

20.作为优选,钛碳化铝在氢氟酸中的浓度为20~30g/l。进一步优选为25g/l。

21.作为优选,制备碳化钛悬浮液所用水为超纯水。

22.上述技术方案中,步骤(2)中:

23.作为优选,将氮化碳前驱体置于马弗炉中进行煅烧,并得到氮化碳粉末。

24.作为优选,所述氮化碳前驱体选自3

‑

氨基

‑

1,2,4

‑

三氮唑、5

‑

氨基

‑

1h

‑

四唑、三聚氰酸和巴比妥酸中的一种或多种。进一步优选为3

‑

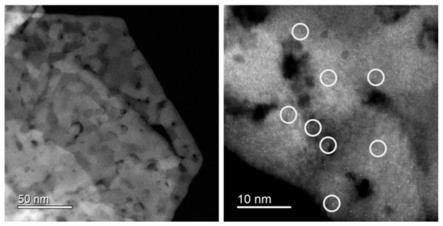

氨基

‑

1,2,4

‑

三氮唑。

25.作为优选,所述氮化碳前驱体的煅烧温度为400~600℃,升温速率为3~10℃/min。

26.当煅烧温度过低时,氮化碳聚合度低,难以形成有效的π电子体系;而当煅烧温度过高时,前驱体分解过度,同样难以形成有效的氮化碳结构,作为进一步优选,所述氮化碳前驱体的煅烧温度为500℃,升温速率为5℃/min。

27.作为优选,煅烧时间为2~4h。进一步优选为3h。

28.为了防止煅烧过程中粉末被气流冲散,作为优选,将氮化碳前驱体置于带盖的坩埚中进行煅烧。

29.作为优选,采用盐酸对氮化碳进行质子化处理。由于氮化碳结构中含有游离氨基,因此在酸性条件下可进行质子化反应,使其表面带正电荷。质子化氮化碳与碳化钛悬浮液混合后,能通过静电作用与表面带有负电荷的碳化钛进行自组装,形成稳定的复合结构。

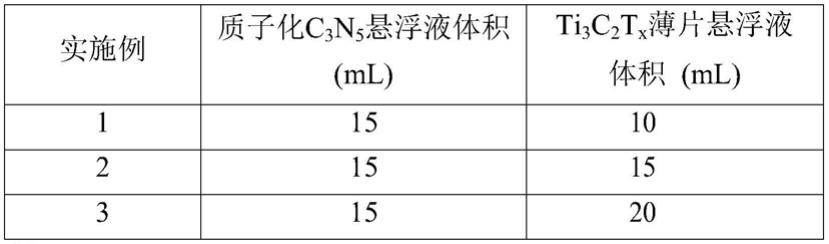

30.作为进一步优选,以100mg c3n5计,加入的盐酸中氯化氢的摩尔量为10~100mmol。

进一步优选为50~70mmol。更进一步优选为60mmol。

31.作为优选,所述质子化处理的时间为2~6h。进一步优选为3~5h。更进一步优选为4h。

32.上述技术方案中,步骤(3)中:

33.作为优选,以100mg质子化c3n5计,碳化钛的加入量以钛碳化铝计为50~200mg。进一步优选为100~150mg。更进一步优选为125mg。

34.作为优选,所述质子化氮化碳以悬浮液的形式与碳化钛悬浮液混合。具体操作为:将质子化氮化碳分散于水中,制备质子化氮化碳悬浮液;随后将质子化氮化碳悬浮液和碳化钛悬浮液混合。

35.当然,也可以直接将质子化氮化碳分散于碳化钛悬浮液中进行混合。

36.作为进一步优选,制备质子化氮化碳悬浮液所用水为超纯水。

37.作为进一步优选,将碳化钛悬浮液滴加至质子化氮化碳悬浮液中,使两者充分接触。

38.作为优选,搅拌自组装的时间为1~4h。进一步优选为3h。

39.作为优选,自组装结束后,对反应液进行离心、真空干燥后得所述碳化钛/氮化碳复合光催化剂。

40.采用本发明的制备方法制备得到的碳化钛/氮化碳复合光催化剂进行产氢时,循环使用后产氢速率会有所提升。其原理在于,光照时,碳化钛边缘处的ti

–

c键会发生断裂,原位生成纳米尺寸的石墨相碳和tio2,并形成石墨烯(c

‑

c)量子点和二氧化钛(tio2)量子点。由于石墨相碳的π

–

π*电子跃迁,促使催化剂对光的吸收能力增强。同时,密度泛函理论(dft)计算结果证明,h2o在石墨烯(002)/c3n5界面上的吸附能为(

‑

1.997ev),比在原有ti3c2o2(001)/c3n5(

‑

0.518ev)界面上更负,表明原位生成后的石墨烯(002)/c3n5界面更容易吸附h2o,从而促进了h2o的催化还原产氢。

41.一种碳化钛/氮化碳复合光催化剂,由上述任一项所述的碳化钛/氮化碳复合光催化剂的制备方法制备得到。该碳化钛/氮化碳复合光催化剂光能利用范围广,应用于光催化产氢中,操作简单,产氢速率高且性能稳定。

42.一种上述碳化钛/氮化碳复合光催化剂在光催化水制氢中的应用。具体操作为:

43.使用上述碳化钛/氮化碳复合光催化剂进行光催化产氢时,直接将所述碳化钛/氮化碳复合光催化剂投入牺牲剂水溶液中,进行光照即可产氢。且产氢速率高,光能利用范围广,操作非常简单,具有极大的实用价值。

44.作为优选,所述牺牲剂为三乙醇胺、甲醇、硫化钠和亚硫酸钠中的一种或多种。进一步优选为三乙醇胺。牺牲剂水溶液中,所述三乙醇胺的浓度优选为5~20wt%。更进一步优选为10wt%。

45.作为优选,所述碳化钛/氮化碳复合光催化剂的添加量为0.25~1g/l。进一步优选为0.5~0.9g/l。更进一步优选为0.75g/l。

46.作为优选,光照波长为300~1100nm。

47.光照的光源优选为功率为250~350w的氙灯。进一步优选为光源功率为300w。

48.作为优选,光照光源与光催化反应器的间距为2~10cm。进一步优选为4cm。

49.另外,为保证碳化钛/氮化碳复合光催化剂均匀分散在光催化反应体系中,反应过

程中进行磁力搅拌,并通过循环冷却系统维持反应温度为25℃。

50.与现有技术相比,本发明的有益效果为:

51.本发明的碳化钛/氮化碳复合光催化剂的制备方法,操作简单,易于实现工业化。采用该制备方法制得的碳化钛/氮化碳复合光催化剂光能利用范围广,催化活性高,将其应用于光催化产氢过程中,能够有效提高产氢速率且性能稳定,操作简单,成本低,具有较高的实用价值。

附图说明

52.图1中:

53.(a)~(c)分别为实施例2中碳化钛纳米棒状薄片在不同放大倍数下的高分率透射电镜图像;

54.(d)~(f)分别为对比例1中纯c3n5的扫描电镜和透射电镜图像;

55.(g)~(i)分别为实施例2中tc/cn

‑

15的扫描电镜和透射电镜图像;

56.图2中:

57.(a)为对比例1中纯c3n5、对比例2中多层堆叠的碳化钛和实施例2中tc/cn

‑

15的x射线衍射图谱(xrd);

58.(b)为对比例1中纯c3n5、对比例2中多层堆叠的碳化钛和实施例2中tc/cn

‑

15的傅里叶红外吸收光谱(ftir);

59.图3为对比例1中纯c3n5、对比例2中多层堆叠的碳化钛和实施例2中tc/cn

‑

15的x射线光电子能谱;

60.图4为对比例1中纯c3n5、对比例2中多层堆叠的碳化钛和实施例2中tc/cn

‑

15的x射线光电子能谱;

61.其中:(a)、(b)分别为对比例1中纯c3n5与实施例2中tc/cn

‑

15的c1s和n1s图谱及其解析;

62.(c)、(d)分别为对比例2中多层堆叠的碳化钛和实施例2中tc/cn

‑

15的ti2p和o1s图谱及其解析;

63.图5中:

64.(a)为tc/cn

‑

10、tc/cn

‑

15、tc/cn

‑

20、纯c3n5和多层堆叠的碳化钛的紫外

‑

可见光

‑

近红外(uv

‑

vis

‑

nir)吸收光谱;

65.(b)为实施例2中tc/cn

‑

15和对比例1中纯c3n5相应(αhν)

1/2

与hν图;

66.图6中:

67.(a)为通过dft计算的c3n5/ti3c2o2/h2o的电荷密度差异图;

68.(b)为c3n5/ti3c2o2/h2o沿c轴对应的平面平均电荷密度差异,等值面值为

69.(c)为c3n5、ti3c2o2、ti3c2o2/c3n5界面上析氢反应的自由能图;

70.图7中:

71.(a)、(b)分别为碳化钛薄片悬浮液经不同时间光照后的拉曼图谱、紫外

‑

可见吸收光谱;

72.(c)为实施例2中tc/cn

‑

15经不同光照时间后的x射线光电子能谱;

73.图8为实施例2中tc/cn

‑

15经12小时光照后的高分辨率透射电镜,其中:

74.(a)为原位生成的tio2(101)晶面;

75.(b)为原位生成的石墨烯(002)晶面;

76.图9为在ti3c2o2(001)/c3n5和石墨烯(002)/c3n5模型上优化后的h2o分子吸附的电荷差异分布。

具体实施方式

77.下面将结合实施例对本发明作进一步说明:

78.实施例中采用的原料:

79.ti3alc2(200目,纯度>98%)购于福斯曼科技(北京)有限公司(中国北京),3

‑

氨基

‑

1,2,4

‑

三氮唑(纯度>96%)购于麦克林生化科技有限公司(中国上海),氢氟酸(40wt.%)和盐酸(36

‑

38wt.%)购自国药集团化学试剂有限公司(中国上海)。所有其他化学品均为分析级。实验所用水位超纯水(电阻≥18.2mω

·

cm

‑1)。

80.实施例1~3

81.将1.0g ti3alc2粉末缓慢加入40ml浓hf溶液(40wt%)中,并保持连续搅拌24h,得到多层堆叠的碳化钛(ti3c2t

x

)。将所得多层碳化钛用超纯水洗涤数次,直至黑色悬浮液的ph值达到6

‑

7;将调解ph后的多层碳化钛重新分散在60ml的超纯水中,并持续超声处理3小时,得到含有碳化钛纳米棒状薄片的深绿色上清液,记为碳化钛薄片悬浮液。

82.将2.0g 3

‑

氨基

‑

1,2,4

‑

三氮唑放入50ml有盖刚玉坩埚中,在500℃、5℃

·

min

‑1的升温速率下煅烧3h,之后,收集残留的棕色c3n5并研磨成细粉。将200mgc3n5粉末分散于50ml、浓度为1.2mol/l的盐酸中进行质子化反应,搅拌4小时,离心分离并洗涤数次,再次重新分散在15ml超纯水中,得质子化c3n5悬浮液。

83.然后,按照表1所示,将不同体积的碳化钛薄片悬浮液(即10、15和20ml)分别逐滴缓慢加入上述质子化c3n5悬浮液中,搅拌2.5小时。最后,离心分离ti3c2t

x

/c3n5复合材料,然后在真空烘箱中干燥,直至去除所有水分,得到实施例1~3对应的碳化钛/氮化碳复合光催化剂样品,分别记为tc/cn

‑

x(x=10、15和20)。

84.表1实施例1~3中质子化氮化碳悬浮液和碳化钛薄片悬浮液的添加量

[0085][0086]

对比例1

[0087]

将2.0g 3

‑

氨基

‑

1,2,4

‑

三氮唑放入50ml有盖刚玉坩埚中,在500℃、5℃

·

min

‑1的升温速率下煅烧3h,之后,收集残留的棕色样品并研磨成细粉,得到纯c3n5。

[0088]

对比例2

[0089]

将1.0g ti3alc2粉末缓慢加入40ml浓hf溶液(40wt%)中,并保持连续搅拌24h。将

所得多层ti3c2用超纯水洗涤数次,直至黑色悬浮液的ph值达到6

‑

7,然后在真空烘箱中干燥,直至去除所有水分,得到多层堆叠的碳化钛。

[0090]

催化剂的表征1

[0091]

碳化钛纳米棒状薄片和质子化后的c3n5(质子化c3n5)的zeta电位分别为

‑

16.2mv和11.0mv,因而两者混合后可因强烈的静电吸附形成稳定的复合物。该复合物(实施例2)的形貌结构由高分辨率透射电镜及扫描电镜进行观察,如图1所示。经过强烈超声处理后,多层堆叠的碳化钛剥离并形成碳化钛纳米棒状薄片(如图1中(a)~(c)所示)。对比例1中制得的纯c3n5具有块状结构(如图1中(d)~(f)所示)。图1中(g)~(i)显示碳化钛纳米棒状薄片和质子化c3n5发生明显的复合,纳米棒状碳化钛薄片被强烈吸引到c3n5表面。

[0092]

在制备复合光催化剂的过程中c3n5需要进行质子化处理,因此,c3n5层间距由于静电斥力而增大,如表2所示,复合之后经n2等温吸附模型测得的比表面积和孔容明显增大,从而暴露出更多的活性位点,并促进分子的扩散/迁移和h2解吸。

[0093]

表2实施例2中tc/cn

‑

15与对比例1中纯c3n5的比表面积和孔容量对比

[0094][0095]

催化剂的表征2

[0096]

实施例2中制得的tc/cn

‑

15、对比例1中制得的纯c3n5和对比例2中制得的多层堆叠的碳化钛的化学结构由xrd、ftir和xps进行表征。其中,xrd、ftir表征结果如图2所示,纯c3n5在图2中显示为c3n5,多层堆叠的碳化钛在图2中显示为ti3c2。如图2中(a)所示,tc/cn

‑

15中保留了较为完整的c3n5特征衍射峰,27.5

°

处对应于c3n5(002)晶面,由共轭芳族cn片的层间堆叠引起。位于13.0

°

处的峰与c3n5(100)晶面有关。由于tc/cn

‑

15中碳化钛层状结构被破坏,且含量较低,因此未发现明显的对应碳化钛的衍射峰。在图2中(b)的傅里叶红外谱图中,tc/cn

‑

15和纯c3n5同样显示出相似的特征峰。此外,在tc/cn

‑

15中,3435cm

‑1处的信号峰属于碳化钛边缘的羟基(

–

oh),1103cm

‑1处的峰和1635cm

‑1处的峰可以分别归因于c

–

f和c=o键的振动,证明质子化c3n5和碳化钛纳米棒状薄片发生了复合。

[0097]

利用x射线光电子能谱(xps)光谱对tc/cn

‑

15、纯c3n5和多层堆叠的碳化钛的表面化学结构进行了深入研究,结果如图3和图4所示,纯c3n5在图3、图4中显示为c3n5;多层堆叠的碳化钛在图3、图4中显示为ti3c2。如图3和4所示,tc/cn

‑

15中同时存在c、n、ti和o四种元素。其中c1s光谱(图4中(a))可以在281.2、284.8和288.1ev处解卷积为三个峰,对应于tc/cn

‑

15中的c

–

ti键、sp2杂化c、c3n5中的三嗪c。在n1s光谱(图4中(b))中位于398.7、400.0、401.0和404.6ev的拟合峰分别为tc/cn

‑

15中的c=n

–

c、n

–

(c)3、c

–

n

–

h边缘氨基、以及π

‑

π*激发的电荷效应;与c3n5相比,n1s光谱中tc/cn

‑

15的峰位置呈现正位移,表明电子从电子供体c3n5流向电子受体碳化钛助催化剂(碳化钛纳米棒状薄片)。从ti2p光谱中(图4中(c))可以看出,多层堆叠的碳化钛中没有观察到明显的四价钛峰,而在tc/cn

‑

15样品中,ti

x

o

y

峰被

tio2峰取代(458.2和463.9ev),这可能是由于边缘部位的弱ti

–

o键与羟基之间发生化学氧化反应。o1s光谱(图4中(d))中529.3和529.6ev处的两个峰可归于ti

‑

o键和吸附的o,而531.6和532.3ev处的峰分别为吸附的羟基ti

–

oh和c

‑

oh。xps分析证明了质子化c3n5和碳化钛纳米棒状薄片界面之间的强电子相互作用。

[0098]

催化剂的表征3

[0099]

催化剂的光学性能利用紫外

‑

可见光

‑

近红外(uv

‑

vis

‑

nir)固态吸收光谱。如图5中(a)所示,实施例1~3中制得的tc/cn

‑

10、tc/cn

‑

15、tc/cn

‑

20均表现出从紫外、可见光到近红外光的光响应范围,而对比例1制得的纯c3n5(在图中显示为c3n5)在近红外光区域表现出较差的光吸收。使用kubelka

‑

munk公式进一步确定了tc/cn

‑

15和纯c3n5(在图中显示为c3n5)的带隙e

g

(图5中(b))。纯c3n5的带隙为2.05ev,而tc/cn

‑

15的带隙计算为1.85ev,说明质子化c3n5与碳化钛纳米棒状薄片复合后带隙变窄。半导体的能带结构,尤其是它们的能带位置(即导带(cb)边缘和价带(vb)边缘),对光催化her性能有很大影响。结合分析莫特

‑

肖特基图、xps价带谱分别计算出tc/cn

‑

15和纯c3n5的导带(cb)位置分别为

‑

1.19和

‑

0.60(v vs.nhe)。从表3中看出,cb电位的这种显著负移和复合碳化钛助催化剂的带隙变窄,提高了催化剂的还原能力,从而在很大程度上促进了h2的析出速率。

[0100]

表3实施例2中tc/cn

‑

15和对比例1中纯c3n5的带隙及能带位置

[0101][0102][0103]

表4列出了通过分析实施例2中制得的tc/cn

‑

15和对比例1中制得的纯c3n5的时间分辨光致发光(trpl)衰减曲线得到的动态电荷数据。相比于纯c3n5,tc/cn

‑

15的平均寿命(τ

average

)从5.35ns缩短到3.46ns;衰减τ平均值揭示了非辐射衰减跃迁的出现,表明碳化钛助催化剂和质子化c3n5界面之间的发生有效激子解离,从而为tc/cn

‑

15异质界面中的空间电荷分离提供了强有力的证据。

[0104]

表4实施例2中tc/cn

‑

15和对比例1中纯c3n5中量子平均寿命和及其百分比贡献

[0105][0106]

催化剂性能测试

[0107]

将30mg制备好的催化剂样品加入含有40ml三乙醇胺溶液(10wt%)的烧瓶中,然后超声处理30min。之后,用高纯氮气(n2)鼓泡以除去反应器中的残留空气。在光催化析氢测试中,光源(波长范围从300到1100nm)由300w氙灯提供。氙灯与反应器(烧瓶)之间的照射距离设为4cm。反应器在磁力搅拌下确保催化剂样品均匀分布在悬浮液中,并采用循环冷却水系统将反应器的温度保持在298k(

±

0.2k)。气体体积由配备热导检测器(tcd)的气相色谱仪(gc

‑

9200)进行测定监测。其中,催化剂样品分别为tc/cn

‑

10、tc/cn

‑

15、tc/cn

‑

20、纯c3n5和多层堆叠的碳化钛。

[0108]

密度泛函计算(dft)从理论角度对催化剂性能进行评价。计算使用vienna ab

‑

initio simulation package(vasp)代码进行,采用由自旋极化广义梯度近似(gga)和perdew

‑

burke

‑

ernzerhof(pbe)函数进行,以及能量截止为520ev的全电子平面波基组和投影仪增强波(paw)方法进行计算。采用一个(3

×3×

1)monkhorst

‑

pack k点网格对布里渊区积分进行采样,优化中采用共轭梯度算法。每个原子上的收敛阈值设置为1

×

10

‑4ev的总能量和的赫尔曼

·

费曼力。引入真空空间可避免相邻系统之间的干扰。

[0109]

性能测试例1

[0110]

采用光照实验评估了tc/cn

‑

10、tc/cn

‑

15、tc/cn

‑

20、纯c3n5和多层堆叠的碳化钛的氢气产生速率,结果如表5所示。从表5中可以看出,与碳化钛纳米棒状薄片的复合极大地提高了c3n5的光催化产氢活性,结合表征结果可以认为,其原因在于碳化钛纳米棒状薄片与质子化c3n5复合后光催化剂比表面积和孔容的增大,能带结构的调整以及空间电荷的有效分离。其中,tc/cn

‑

15表现出最高的h2生成速率,为506.57μmol

·

g

‑1·

h

‑1,几乎是纯c3n5生成速率的4倍。然而,进一步的碳化钛纳米棒状薄片的增加反而会导致h2生成率的下降。

[0111]

表5不同催化剂催化产气的速率

[0112][0113][0114]

性能测试例2

[0115]

根据表征结果,tc/cn

‑

15中ti被部分氧化,因此在进行dft计算时,选择具有o端的碳化钛单层(记为ti3c2o2)作为计算模型,将单层ti3c2o2(001)堆叠在c3n5(001)片的顶部以构建ti3c2o2/c3n5异质结构。从图6中(a)和(b)可以看出,电荷密度差异和平面平均电荷密度差异结果表明,ti3c2o2中末端的o原子是光催化产氢的有效活性位点,o原子与吸附在表面的水分子之间发生了定向电荷迁移。bader电荷分析表明,大约0.14个电子被注入到一个水分子中。因此,tc/cn

‑

15复合催化剂中,c3n5中的电子由n向ti3c2o2迁移,并汇聚在末端o原子周围,从而有利于水的还原。同时,从图6中(c)可以看出,ti3c2o2/c3n5异质结构在ti3c2o2/c3n5、ti3c2o2和c3n5中表现出最低的自由能垒,为

‑

0.168ev(h*吸附在ti3c2o2中的末端o原子上),从而证明tc/cn

‑

15复合催化剂对光解水产氢的能力最高。

[0116]

性能测试例3

[0117]

为评价实施例2中制得的复合催化剂的催化稳定性能,对tc/cn

‑

15进行了循环的光催化产氢实验,测得产气速率如表6所示。经4小时的连续光照产氢实验后,复合光催化剂经过离心、分离后,再次分散于10wt%的三乙醇胺溶液中,进行第二次光催化产氢实验,连续进行6次循环。由表6可知,在第2~4次循环使用中氢气产率有明显升高,之后再缓慢下降。由于c3n5结构比较稳定,因此碳化钛助催化剂的化学成分变化可能是催化活性升高的原因。为此,对实施例2中碳化钛薄片悬浮液的拉曼光谱进行了测定,结果如图7中(a)所示。在图7中(a)中观察到属于d和g带的两个典型峰,其中d带表明无序,而g带与石墨碳性质有关。g带的强度随着光照时间的增加而增加,这表明石墨相碳物种的形成。图7中(b)中的碳化钛薄片悬浮液的紫外

‑

可见光吸收光谱反映了碳化钛薄片悬浮液在光照后光捕获能力逐渐增强,连续照射超过9小时后在235nm处出现强峰,可能为石墨相碳的增多导致的π~π*跃迁。

[0118]

表6实施例2中tc/cn

‑

15循环使用过程中的氢气产率

[0119][0120]

通过对不同光照时间后的tc/cn

‑

15进行xps分析发现,如图7中(c)所示,光照射3小时后,tc/cn

‑

15中的ti

–

c和ti

–

x峰消失,而ti

–

o(tio2)峰的强度显著增加。ti

–

c、ti

–

x峰的消失、新出现的ti

‑

o信号和增强的d带强度源于在ti

–

c键边缘位置发生的氧化反应,二氧化钛和石墨相碳原位生成,并形成石墨烯(c

‑

c)量子点和二氧化钛(tio2)量子点。随着光照时间的延长,四价钛的峰值强度进一步降低,这可能是由于表面电荷改性引起的二氧化钛纳米颗粒的脱离。对经过12小时光照后的tc/cn

‑

15进行高分辨率透射电镜观察,结果如图8所示,在图8中(a)中,复合光催化剂表面出现间距为0.249nm的晶格条纹,为tio2(101)晶面,同时在图8中(b)中,观察到了间距为0.368nm的晶格条纹,为石墨烯(002)晶面。

[0121]

性能测试例4

[0122]

为证实由于碳化钛末端的氧化提高了产氢速率,通过dft计算了h2o分子在ti3c2o2(001)/c3n5和石墨烯(002)/c3n5表面上的吸附能,结果如图9所示。由图9可以看出,h2o在石墨烯(002)/c3n5上的吸附能(eads)为

‑

1.997ev,比在ti3c2o2(001)/c3n5(

‑

0.518ev)上更负,表明h2o分子更易吸附在石墨烯(002)/c3n5界面上,因此促进了h2o的催化还原。bader分析表明,ti3c2o2和石墨烯分别向h2o注入了0.14和0.09个电子。因此,原位生成的石墨相碳(石墨烯(c

‑

c)量子点),可以通过增强对水的吸附显著提升产氢速率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。