1.本发明涉及红外触控模组加工技术领域,尤其涉及红外触控模组加工工艺。

背景技术:

2.红外影像触控模组,具有结构简单、反应速度快,精度高、不会受触控力度大小和电流、电压干扰等优势,广泛地应用于交互式电子白板、投影电视、广告一体机等大尺寸红外影像装置领域。红外触控模组通常包括固定连接的影像线路板和镜头座,镜头座用于固定镜头和保护镜头座内bonding区上的晶片及其与fpcb连接线路和保护镜头座内bonding区上的晶片及其与fpcb连接线路,而影像模组通常采用fpcb基板,由于红外影像触控模组对于本身的清洁度和封装平整度要求很高,如何高效的组装影像线路板和镜头座,成为有待解决的问题。

技术实现要素:

3.为克服上述缺点,本发明的目的在于提供红外触控模组加工工艺,能将影像线路板和镜头座快速组装,且提高模组的清洁度和封装平整度要求,满足模组的影像需求。

4.为了达到以上目的,本发明采用的技术方案是:红外触控模组加工工艺,包括以下步骤,清洗和bonding影像线路板;清洗镜头座;组装影像线路板和镜头座;其特征在于:所述清洗和bonding影像线路板具体包括如下步骤,a.将待封装的fpcb基板在投线前进行清洁,去除fpcb基板生产过程中在其表面附着的异物和助焊剂;b.在所述fpcb基板的bonding区内贴装晶片,并对贴装好晶片的fpcb基板进行等离子清洗,去除晶片贴装过程中附着的污染物和落尘,并使其表面变粗暴露出更多的表面区域,以建立微形的偶极子,从而增加电性的粘著力;c.焊线,运用金丝球焊线机将晶片线路经晶片周边的焊盘和外围fpcb基板bonding区内焊盘通过金属线相连,以实现触控晶片与fpcb基板线路的电讯互通并形成影像线路板;d.对步骤c中的影像线路板进行整体清洁,去除生产过程中的污染物和落尘。

5.本发明的有益效果在于:一方面,对于加工过程中容易污染的影像线路板,经过多次清洁,首先在贴装晶片前进行清洗,清洁fpcb基板表面,便于后续贴装晶片。然后晶片在贴装晶片后进行等离子清洗,等离子清洗清洁度高,能完全清洗晶片的金手指或焊垫和fpcb基板表面,提高焊线金线的附着力,便于焊线。再在焊线后进行清洗,提高形成的影像线路板的整体清洁度。多次清洗,大大提供了制得的影像线路板洁净度和牢固度。另一方面又对镜头座进行清洗,清洁镜头和镜头座的表面,在组装影像线路板和镜头座时,提高两者的粘附度和整平度。整个工艺过程提高了触控模组的清洁度,提高成品率。

6.进一步来说,所述步骤a具体包括如下步骤,a1、初次清洁,将fpcb基板放入容器中进行溶剂进行清洗和清水漂洗;a2.烘烤,将经过步骤a1的fpcb基板放置到烤箱中进行烘烤;a3.深度清洁,通过等离子清洗机,对烘烤后的fpcb基板进行等离子清洗。液体清洗和等离子清洗结合,清洁fpcb基板表面,提高fpcb基板表面的清洁度,便于后续加工。

7.进一步来说,所述步骤a1初次清洁具体包括,将fpcb基板竖放于清洗篮内,然后将

放有fpcb基板的清洗篮放进盛有清洗剂的超声波清洗槽内,其中清洗剂的液面淹没fpcb基板;再将清洗剂清洗好的fpcb基板取出放入漂洗池的纯水中漂洗;最后将漂洗后的fpcb基板使用气枪将水吹去基板表面的水,然后放入烤箱烘烤。fpcb基板在超声波清洗槽内的清洗时间为20分钟,在漂洗池中漂洗5次,每次5分钟。

8.进一步来说,所述步骤d具体包括如下步骤,d1、等离子清洗,将影像线路板放置在等离子清洗机中进行清洗,击碎影像线路板表面的落尘和污染物;d2、甩洗,将影像线路板放置到治具上放置到离心式甩洗机采用纯水进行离心式甩洗,其中甩洗机的喷洗时间为50

‑

90sec,转速200

‑

400rad/s;流体时间为40

‑

80sec,转速200

‑

400rad/s;脱水时为间150

‑

250sec,转速1000

‑

1200rad/s。对于加工完成的影像线路板,采用等离子清洗和甩洗结合的清洗步骤,提高了影像线路板的清洁度。

9.进一步来说,所述步骤b中,在所述fpcb基板的bonding区内贴装晶片后,还需对将贴装好晶片的fpcb基板放置到烤箱进行烘烤,烘烤温度为120

‑

135℃,烘烤时间为15min。提高fpcb基板的bonding区和晶片连接的稳定性。

10.进一步来说,在清洗镜头座时,将镜头座装入在甩洗载具上,再将所述甩洗载具均匀分布放置于离心式甩洗机的底座中心,并使各甩洗载具的中心到离心式甩洗机底座中心的半径相等,相邻甩洗载具的角度相等,以使受力平衡。

11.进一步来说,所述镜头座装入在甩洗载具时,使镜头座开口方向朝向离心式甩洗机的喷水方向,以增加清洗效果。

12.进一步来说,所述组装影像线路板和镜头座具体包括如下步骤:在影像线路板与镜头座黏合的部分进行点胶。将清洗后的镜头座通过全自动镜头粘合机和限位治具放置到影像线路板上,将治具的连板放入烘烤压合治具上,并下压烘烤压合治具使其下压的探针压住镜头座的台阶上方,将镜头座与影像线路板压紧;然后将压合后的镜头座与影像线路板放置到烤箱内进行烘烤。然后将压合后的镜头座与影像线路板放置到周转盘内,最后堵住所述镜头座上方的淘气孔。淘气孔用于胶水在固化过程中淘气,降低影像线路板黏合后浮高和倾斜问题,烘烤后再堵住淘气孔,简化了加工过程,提高了影像线路板的平稳度。

13.进一步来说,所述限位治具上设置有供镜头座插入的放置槽,所述镜头座结构为异型和非常规结构时,所述放置槽的上端供镜头座插入且设置有倒角,下方与影像线路板抵靠且设置有溢流槽。对点胶后的胶水进行烘干,使其固化,固定影像线路板和镜头座。

14.进一步来说,在所述步骤c.焊线和完成组装影像线路板和镜头座后,均需对影像线路板进行性能检测,并在性能检测后对装影像线路板、装影像线路板和镜头座组合体进行外观检测。对于检测合格的装影像线路板、装影像线路板和镜头座组合体才进行下一步加工。

附图说明

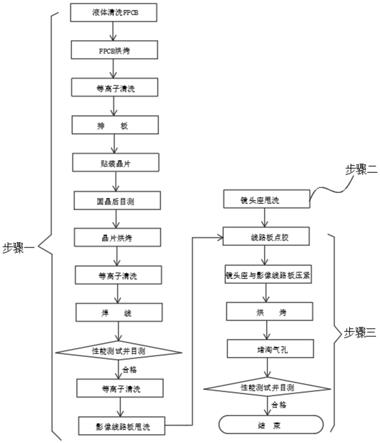

15.图1为本发明实施例的流程图;

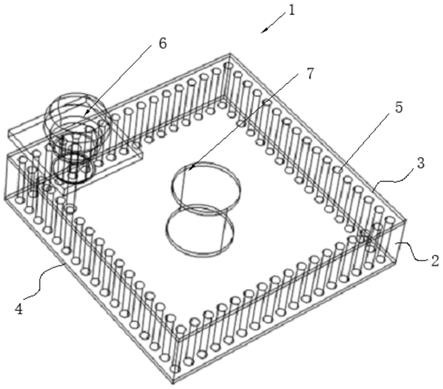

16.图2为本发明实施例中镜头座和影响线路板通过限位治具粘合的结构示意图。

具体实施方式

17.下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能

更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

18.实施例

19.参见附图1所示,本发明的红外触控模组加工工艺,包括以下步骤,

20.步骤一、清洗和bonding影像线路板,具体包括如下步骤:

21.a.将待封装的fpcb基板在投线前进行清洁,去除fpcb基板生产过程中在其表面附着的异物和助焊剂。

22.首先进行初次清洁,将fpcb基板分别经过洗涤剂清洗和清水的两种液体清洗,经过液体清洗清洁fpcb基板表面。在初次清洗时,将fpcb基板竖放于清洗篮内,然后将放有fpcb基板的清洗篮放进盛有清洗剂的超声波清洗槽内,其中清洗剂的液面淹没fpcb基板,fpcb基板在超声波清洗槽内的清洗时间为15

‑

20分钟。再将清洗剂清洗好的fpcb基板取出放入漂洗池的纯水中漂洗,在漂洗池中漂洗5次,每次5分钟。最后将漂洗后的fpcb基板使用气枪将水吹去基板表面的水,然后放入烤箱烘烤。

23.然后进行烘烤,将经过初次清洁的fpcb基板放置到烤箱中进行烘烤,烘烤温度为120

‑

135℃,烘烤时间为15min。提高fpcb基板的干燥程度。

24.最后进行深度清洁,通过等离子清洗机,对烘烤后的fpcb基板进行等离子清洗。等离子清洗清洗时,首先开启等离子清洗机,开启真空rump暖机10分钟,然后开启功率发生器,开启并设置好气体后,将fpcb基板放置到离子清洗机中。

25.液体清洗和等离子清洗结合,清洁fpcb基板表面,提高fpcb基板表面的清洁度,便于后续加工。对于经过清洗和bonding影像线路板,将其放置到定位治具上排版,便于后续加工。

26.b.在fpcb基板的bonding区内贴装晶片,并对贴装好晶片的fpcb基板进行等离子清洗,去除晶片贴装过程中附着的污染物和落尘,并使其表面变粗暴露出更多的表面区域,以建立微形的miniature dipoles(偶极子),从而增加电性的粘著力。fpcb基板的bonding区内贴装晶片后,还需对其进行目检,检查晶片的角度是否偏移、胶量是否合适。对于目检合格的贴装好晶片的fpcb基板放置到烤箱进行烘烤,烘烤温度为120

‑

135℃,烘烤时间为15min。提高fpcb基板的bonding区和晶片连接的稳定性。

27.c.焊线,运用金丝球焊线机将晶片线路经晶片周边的焊盘和外围fpcb基板bonding区内焊盘通过金属线相连,以实现触控晶片与fpcb基板线路的电讯互通,形成影像线路板。对焊线形成的影像线路板进行性能检测,并在性能检测后对装影像线路板进行外观检测。对于检测合格的装影像线路板才进行下一步加工,否则判定为不合格。

28.d.对步骤c中的影像线路板进行整体清洁,去除生产过程中的落尘和污染物。首先进行等离子清洗,将影像线路板放置在等离子清洗机中进行清洗,击碎影像线路板表面的落尘和污染物。然后进行甩洗,将影像线路板放置到治具上放置到离心式甩洗机采用纯水进行离心式甩洗,其中甩洗机的喷洗时间为50

‑

90sec,转速200

‑

400rad/s;流体时间为40

‑

80sec,转速200

‑

400rad/s;脱水时为间150

‑

250sec,转速1000

‑

1200rad/s。对于加工完成的影像线路板,采用等离子清洗和甩洗结合的清洗步骤,提高了影像线路板的清洁度。

29.步骤二、清洗镜头座,在清洗镜头座时,将镜头座装入在甩洗载具上,再将甩洗载具均匀分布放置于离心式甩洗机底座中心,并使各甩洗载具的中心到离心式甩洗机底座中心的半径相等,相邻镜头座放治具的角度相等,并使镜头座开口方向朝向离心式甩洗机喷

水方向。再将甩洗机设定其内温度为40

‑

60℃。

30.步骤三、组装影像线路板和镜头座。组装影像线路板和镜头座具体包括如下步骤:在影像线路板与镜头座黏合的部分进行点胶。将清洗后的镜头座通过全自动镜头粘合机和限位治具放置到影像线路板上,将治具的连板放入烘烤压合治具上,并下压烘烤压合治具使其下压的探针压住镜头座的台阶上方,将镜头座与影像线路板压紧;然后将压合后的镜头座与影像线路板放置到烤箱内进行烘烤。然后将压合后的镜头座的线路板放置到周转盘内,最后堵住镜头座上方的淘气孔。淘气孔用于胶水在固化过程中淘气,降低影像线路板黏合后浮高和倾斜问题,烘烤后再堵住淘气孔,简化了加工过程,提高了影像线路板的平稳度。

31.参照附图2所示,限位治具上设置有供镜头座插入的放置槽,当镜头座结构为异型和非常规结构时,放置槽的上端供镜头座插入且设置有倒角,下方与影像线路板抵靠且设置有溢流槽。对点胶后的胶水进行烘干,使其固化,固定影像线路板和镜头座。完成组装影像线路板和镜头座后,需对影像线路板进行性能检测,并在性能检测后对装影像线路板和镜头座组合体进行外观检测。对于检测合格的影像线路板和镜头座组合体才进行下一步加工。

32.对于加工过程中容易污染的影像线路板,经过多次清洁,首先在贴装晶片前进行清洗,清洁fpcb基板表面,便于后续贴装晶片;然后晶片在贴装晶片后进行等离子清洗,等离子清洗清洁度高,能完全清洗晶片的金手指或焊垫和fpcb基板表面,提高焊线金线的附着力,便于焊线。最后再在焊线后进行清洗,提高形成的影像线路板的整体清洁度。多次清洗,大大提供了制得的影像线路板洁净度和牢固度。另一方面又对镜头座进行清洗,清洁镜头和镜头座的表面,在组装影像线路板和镜头座时,提高两者的粘附度和整平度。整个工艺过程提高了触控模组的清洁度,提高成品率。

33.以上实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所做的等效变化或修饰,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。