1.本发明涉及电子器件连接技术领域,尤其涉及一种胶片结构及其制造方法、胶片组件、发射端的组装方法。

背景技术:

2.目前,电子器件的连接多用psa材质的双面胶,psa具有稳定性良好、可控性强等优点。并且,常用的psa作为电子器件之间的连接材料,在实际的使用过程中也发挥了其预想的使用效果。随着电子技术的发展,电子器件的种类繁多,并且,存在多次组装不同的电子器件在同一母版上的需求,母版是指用于固定多个电子器件的结构,又称为垫片。

3.现有技术中,母版上附着有一层psa胶层,psa胶层上覆盖有离型膜,以防止psa胶层被空气中的杂质污染,进而能够保证psa胶层的粘贴效果。在将多个电子器件粘接在同一个母版上时,先将离型膜撕除,以露出psa胶层,然后逐个将多个电子器件通过psa胶粘接在母版上。

4.但是,在粘接电子器件时,还未粘贴电子器件的psa胶层暴露在空气中,导致空气中的灰尘等杂质粘附在psa胶层上,后序粘接电子器件时,粘接效果较差。

技术实现要素:

5.本发明的目的在于提供一种胶片结构及其制造方法、胶片组件,用于粘接电子器件,能够降低灰尘等杂质粘附在胶层上的几率,进而具有较好的粘接效果。

6.如上构思,本发明所采用的技术方案是:

7.一种胶片结构,包括:

8.盖膜,所述盖膜上设置有至少一条第一预断线,至少一条所述第一预断线将所述盖膜分割为多个膜体;

9.胶层,包括多个胶体,多个所述胶体与多个所述膜体一一对应,且所述胶体粘附于与其对应的所述膜体上。

10.可选地,所述盖膜上还设置有至少一条第二预断线,所述第二预断线由所述膜体的第一边缘延伸至所述膜体的第二边缘,所述第一边缘与所述第二边缘为所述膜体相对的两个边缘。

11.可选地,所述胶层包括第一胶体、第二胶体和第三胶体,所述第一胶体呈方形,并位于所述盖膜的中心,所述第二胶体和所述第三胶体均呈圆环状,所述第二胶体环绕于所述第一胶体外,所述第三胶体环绕于所述第二胶体外,所述第一胶体与所述第二胶体间隔设置,且所述第二胶体与所述第三胶体间隔设置;

12.所述盖膜包括两条所述第一预断线,其中一条所述第一预断线位于所述第一胶体与所述第二胶体之间,另一条所述第一预断线位于所述第二胶体与所述第三胶体之间。

13.可选地,所述盖膜呈方形,且所述盖膜的一个角设有倒角。

14.可选地,所述盖膜为离型膜或硅胶粘膜。

15.可选地,还包括保护膜,所述保护膜覆盖所述盖膜,且所述保护膜与多个所述胶体分别贴附。

16.一种胶片组件,包括载带及上述的胶片结构;

17.所述载带包括层叠设置的第一膜片、第二膜片和第三膜片,所述第二膜片具有限位通孔,所述盖膜位于所述第一膜片与所述第二膜片之间,所述胶层限位于所述限位通孔中,并与所述第三膜片接触。

18.可选地,所述限位通孔及所述胶片结构设置多个,多个所述限位通孔沿所述第一膜片的延伸方向间隔设置,且多个所述限位通孔与多个所述胶片结构一一对应,所述胶片结构的胶层限位于与其对应的所述限位通孔中。

19.可选地,所述限位通孔设置多个,多个所述限位通孔与多个所述胶体一一对应,且所述胶体限位于与其对应的所述限位通孔中。

20.一种胶片结构的制造方法,用于制造上述的胶片结构,包括如下步骤:

21.准备一张膜片;

22.在所述膜片上依次形成至少一条第一预断线,以将所述膜片分割形成多个膜体,进而形成盖膜;

23.将多个胶体依次粘附在对应的所述膜体上,并使所述胶体避让所述第一预断线,以形成所述胶片结构。

24.一种发射端的组装方法,通过如上所述的胶片结构进行组装,包括如下步骤:

25.准备一个母板;

26.将胶片结构通过胶层粘接在母板上,所述胶层上粘附有盖膜;

27.撕除所述盖膜的一个膜体,以露出所述一个膜体所粘附的一个胶体;

28.将发射端的线圈粘接在所述一个胶体上;

29.撕除所述盖膜的另一个膜体,以露出所述另一个膜体所粘附的另一个胶体;

30.将所述发射端的磁铁粘接在所述另一个胶体上;

31.撕除所述盖膜的又一个膜体,以露出所述又一个膜体所粘附的又一个胶体;

32.将所述发射端的pc板粘接在所述又一个胶体上。

33.本发明至少具有如下有益效果:

34.本发明提供的胶片结构及其制造方法、胶片组件、发射端的组装方法,盖膜上设有第一预断线,使得第一预断线将盖膜分割为多个膜体,而胶层包括与多个膜体一一对应的多个胶体,使得每个胶体能够粘附在其对应的一个膜体上,将一个电子器件粘接在一个胶体上时,只需将该一个胶体对应的膜体撕除即可,无需对其他膜体进行撕除,使得该其他的膜体能够继续保护其他的胶体不受灰尘等杂质的污染,进而保证了粘接后序其他的电子器件时的粘接效果,使得胶片结构具有较高的可靠性和实用性。

附图说明

35.图1是本发明实施例一提供的一种盖膜的结构示意图;

36.图2是本发明实施例一提供的一种胶片结构的示意图一;

37.图3是本发明实施例一提供的一种胶片结构的示意图二;

38.图4是本发明实施例一提供的另一种盖膜的结构示意图;

39.图5是本发明实施例一提供的另一种胶片结构的示意图;

40.图6是本发明实施例二提供的胶片组件的结构示意图;

41.图7是本发明实施例二提供的一种胶片组件的截面示意图;

42.图8是本发明实施例二提供的另一种胶片组件的截面示意图;

43.图9是本发明实施例二提供的又一种胶片组件的截面示意图;

44.图10是本发明实施例提供的胶片结构在组装线圈、磁铁及pc板时的流程图;

45.图11是本发明实施例三提供的胶片结构的制造方法的流程图;

46.图12是本发明实施例四提供的发射端的组装方法的流程图。

47.图中:

48.1、盖膜;11、膜体;12、倒角;2、第一预断线;3、胶层;31、胶体;301、第一胶体;302、第二胶体;303、第三胶体;4、第二预断线;5、第三预断线;

49.10、载带;101、第一膜片;102、第二膜片;1021、限位通孔;103、第三膜片;20、胶片结构;30、母板;40、线圈;50、磁铁;60、pc板。

具体实施方式

50.为使本发明解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部。

51.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、仅用于描述目的,而不能理解为指示或暗示相对重要性。

52.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

53.实施例一

54.本实施例提供了一种胶片结构20,用于粘接电子器件,能够降低灰尘等杂质粘附在胶层3上的几率,进而具有较好的粘接效果。

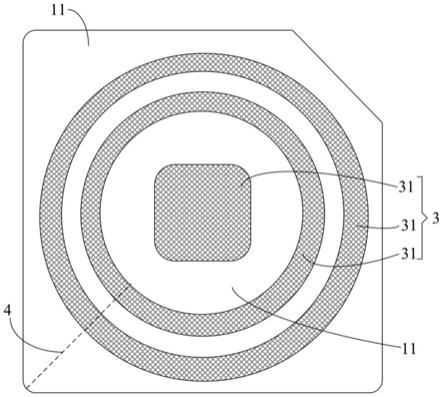

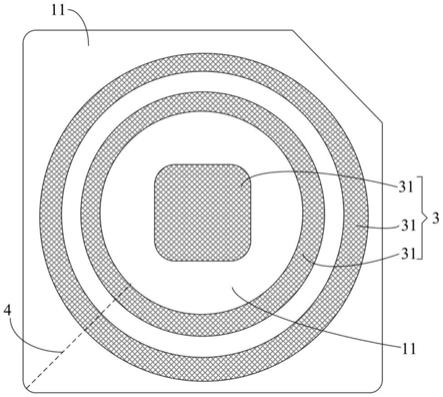

55.如图1所示,胶片结构20包括盖膜1和贴附于盖膜1上的胶层3。

56.其中,盖膜1上设置有至少一条第一预断线2,至少一条第一预断线2将盖膜1分割为多个膜体11。其中,至少一条第一预断线2是指一条第一预断线2或多条第一预断线2。第一预断线2可以在裁切工艺中形成,裁切工艺中使用的裁切刀具有间隔设置的多个刀刃,以形成第一预断线2。需要说明的是,第一预断线2还可以称为第一虚断线,本实施例对此不作限定。

57.胶层3位于盖膜1的一个表面上,并且,胶层3包括多个胶体31,多个胶体31与多个

膜体11一一对应,且胶体31粘附于与其对应的膜体11上,使得多个胶体31能够相互独立,互不影响。需要说明的是,本实施例中的胶体31与其对应的膜体11的关系可以为:胶体31的形状和尺寸与膜体11的形状和尺寸均相同,且胶体31完全覆盖其对应的膜体11;或者,胶体31的面积小于膜体11的面积,使得胶体31覆盖部分膜体11;再或者,胶体31的形状与其对应的膜体11的形状相似,但面积小于膜体11的面积,本实施例对此不作限定。在本实施例的图2中,胶体31的面积小于膜体11的面积,使得膜体11具有空闲区域。需要说明的是,本实施例中,多个胶体31的厚度相同,以避免出现高度差,进而影响安装电子器件后的效果。

58.在使用本实施例提供的胶片结构20时,撕除任意一个膜体11时,该任意一个膜体11沿其中一个第一预断线2与其相邻的膜体11分离,以露出粘附于该任意一个膜体11上的胶体31,而粘附在其相邻的膜体11上的胶体31仍然被膜体11覆盖,不会暴露在空气中,进而降低了该胶体31被灰尘等杂质污染的几率。

59.本实施例提供的胶片结构20,盖膜1上设有第一预断线2,使得第一预断线2将盖膜1分割为多个膜体11,而胶层3包括与多个膜体11一一对应的多个胶体31,使得每个胶体31能够粘附在其对应的一个膜体11上,将一个电子器件粘接在一个胶体31上时,只需将该一个胶体31对应的膜体11撕除即可,无需对其他膜体11进行撕除,使得该其他的膜体11能够继续保护其他的胶体31不受灰尘等杂质的污染,进而保证了粘接后序其他的电子器件时的粘接效果,使得胶片结构20具有较高的可靠性和实用性。

60.另外,现有技术中,逐个将多个电子器件通过psa胶粘接在母版上时,组装次数较多,而每次组装均会存在误差,导致累计的公差也因组装次数增多而增大,主要原因是由于电子器件在组装时无法共用同一个模板,在组装时会存在累计公差,致使最终的产品位置出现较大的误差,进而具有较高的不良率。而本实施例提供的胶片结构20中,胶体31的形状和大小可以根据实际粘接的电子器件的形状和大小进行确定,且膜体11的大小和形状统一后,胶体31粘附在膜体11上的位置固定,进而能够降低安装电子器件时的误差,也即是,统一在膜体11上粘附胶体31能够保证后序的组装精度,进而降低了产品的不良率。

61.可选地,请参见图1、图3或图4,盖膜1上还设置有至少一条第二预断线4。第二预断线4的设置能够便于撕除膜体11。第二预断线4的设置位置为第二预断线4由膜体11的第一边缘延伸至膜体11的第二边缘,第一边缘与第二边缘为膜体11相对的两个边缘,也即是,第二预断线4横跨膜体11设置,在一些情况下,还可以理解为第二预断线4由一条第一预断线2延伸至另一条第一预断线2。

62.进一步地,膜体11上还可以设有第三预断线5,如图4所示,第三预断线5由膜体11的边缘向内延伸一段长度。第三预断线5的设置便于膜体11的撕除,示例地,膜体11设置第三预断线5的位置处,存在轻微的翘起,此时,便于操作人员采用工具或手动夹起膜体11,进而便于撕除膜体11。

63.可选地,本实施例提供了一种胶层3及盖膜1的具体结构,请参见图3,胶层3包括第一胶体301、第二胶体302和第三胶体303。其中,第一胶体301呈方形,并位于盖膜1的中心,第二胶体302和第三胶体303均呈圆环状,第二胶体302环绕于第一胶体301外,且第一胶体301与第二胶体302间隔设置;第三胶体303环绕于第二胶体302外,且第二胶体302与第三胶体303间隔设置。

64.相应地,请继续参考图3,盖膜1包括两条第一预断线2,其中一条第一预断线2位于

第一胶体301与第二胶体302之间,另一条第一预断线2位于第二胶体302与第三胶体303之间。

65.可选地,本实施例还提供了另一种胶层3及盖膜1的具体结构,如图5所示,盖膜1呈长方形状,且盖膜1上具有两条第一预断线2,两条第一预断线2将盖膜1分割形成三个膜体11。胶层3具有三个胶体31,三个胶体31分别呈长方形状,且胶体31的长度方向平行与盖膜的宽度方向。

66.可以理解的是,盖膜1与胶层3的形状还可以为其他形状,本实施对此不作限定。

67.可选地,如图4所示,盖膜1呈方形,且盖膜1的一个角设有倒角12,以便于盖膜1与母板30等结构的对齐,以进一步提高安装精度。

68.本实施例中,盖膜1为离型膜或硅胶粘膜。其中,硅胶粘膜可以为低粘膜或硅胶弱粘膜,也即是,硅胶粘膜的粘附力较小。

69.可选地,当胶层3为双面胶时,为了防止胶片结构20在运输过程中受到污染,胶片结构20还包括保护膜,具体地,保护膜覆盖盖膜1,且保护膜与多个胶体31分别贴附。保护膜可以为离型膜或硅胶粘膜,本实施例对此不作限定。

70.实施例二

71.本实施例还一种胶片组件,如图6至图9所示,胶片组件包括载带10及实施例一中的胶片结构20。

72.其中,载带10包括层叠设置的第一膜片101、第二膜片102和第三膜片103,也即是,第二膜片102位于第一膜片101与第三膜片103之间。第二膜片102具有限位通孔1021,盖膜1位于第一膜片101与第二膜片102之间,胶层3限位于限位通孔1021中,并与第三膜片103接触,使得第一膜片101、第二膜片102和第三膜片103能够相互配合将盖膜1及胶层3固定。通过在第二膜片102上设置限位通孔1021,实现了对胶片结构20的分层保护。如果只设置两层离型膜,盖膜1的表面与胶层3之间存在高度差,导致两层离型膜无法有效地保护胶层,进而导致在运输或者生产过程中出现失效,通过增加第二膜片102,可以利用第二膜片102的厚度来弥补盖膜1与胶层3之间的高度差。

73.可选地,第一膜片101可以为低粘膜,第三膜片103可以为离型膜,低粘膜于盖膜1的上表面粘合,其具有固定胶片结构20的功能,离型膜用于保护胶层3,同时,也可以利用限位通孔1021来限位,使得胶片结构20更稳定。

74.在一些实施例中,如图6所示,限位通孔1021及胶片结构20设置多个,多个限位通孔1021沿第一膜片101的延伸方向间隔设置,且多个限位通孔1021与多个胶片结构20一一对应,每个胶片结构20的胶层3限位于与其对应的限位通孔1021中。

75.在另外一些实施例中,如图9所示,限位通孔1021设置多个,多个限位通孔1021与多个胶体31一一对应,且胶体31限位于与其对应的限位通孔1021中。

76.实施例三

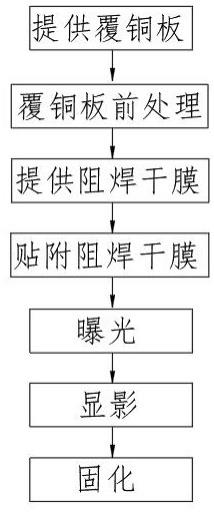

77.本实施例还提供了一种胶片结构20的制造方法,用于制造实施例一中的胶片结构20,如图11所示,胶片结构20的制造方法包括如下步骤:

78.s1、准备一张膜片。

79.其中膜片的材质为离型膜或硅胶粘膜,本实施例对此不作限定。膜片的大小根据相应的母板30大小进行确定。

80.s2、在膜片上依次形成至少一条第一预断线,以将膜片分割形成多个膜体,进而形成盖膜。

81.s3、将多个胶体依次粘附在对应的膜体上,并使胶体避让第一预断线,以形成胶片结构。

82.可选地,当胶片结构还包括第二预断线时,在步骤s2之后,在膜片上形成第二预断线,第二预断线与第一预断线交叉,进而形成盖膜。

83.实施例四

84.本实施例提供了一种发射端的组装方法,该发射端的组装方法通过实施例一种的胶片结构进行组装。其中发射端包括线圈40、磁铁50及pc板60。具体地,如图12所示,该发射端的组装方法包括如下步骤:

85.s10、准备一个母板;

86.s20、将胶片结构20通过胶层粘接在母板30上,胶层上粘附有盖膜1;

87.s30、撕除盖膜1的一个膜体,以露出一个膜体所粘附的一个胶体;

88.s40、将发射端的线圈40粘接在一个胶体上;

89.s50、撕除盖膜的另一个膜体,以露出另一个膜体所粘附的另一个胶体;

90.s60、将发射端的磁铁50粘接在另一个胶体上;

91.s70、撕除盖膜的又一个膜体,以露出又一个膜体所粘附的又一个胶体;

92.s80、将发射端的pc板60粘接在又一个胶体上。

93.图10给出了图3所示的胶片结构20在组装发射端时的流程图。首先,如图10所示的a步骤,准备母板30,然后准备尺寸与母板30尺寸基本相同的胶片结构20。然后,如图10所示的b步骤,将胶片结构20粘接在母板30上,具体地,胶片结构20上的胶层3粘接在母板30上。随后,如图10所示的c步骤,将最外圈的膜体11撕除,此时,露出最外圈的第三胶体303。之后,如图10所示的d步骤,将线圈40粘接在第三胶体303上,由于此时,仅露出了第三胶体302,而第二胶体302和第一胶体101未露出,因此,能够防止第二胶体302和第一胶体101受到污染;并且,第三胶体303的位置固定,且面积与线圈40的面积相差不多,因而能够提高线圈40安装的精度,减小误差。接下来,如图10所示的e步骤,将位于中间圈的膜体11撕除,此时,露出第二胶体302,而未露出第一胶体301。随后,如图10所示的f步骤,将磁铁50粘接在第二胶体302上。接下来,如图10所示的g步骤,撕除位于中心的膜体11,此时,露出第一胶体301,第一胶体301的形状和大小与pc板60的形状和大小均相同。最后,如图10所示的h步骤,将pc板60粘接在第一胶体301上,并得到如图10所示i步骤中的发射端。具体地,该发射端为无线充电器的底座部分。以上实施方式只是阐述了本发明的基本原理和特性,本发明不受上述实施方式限制,在不脱离本发明精神和范围的前提下,本发明还有各种变化和改变,这些变化和改变都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。