1.本发明涉及机载设备技术领域,尤其涉及一种机载沉浸式电子散热测试模块。

背景技术:

2.基于asaac(欧洲标准航空电子系统结构联合委员会制定的综合模块化航空电子系统标准)、vita48(国际贸易协会制定的综合模块化航空电子系统标准)、lrm(the line replaceable module,现场可更换模块)模块标准设计是机载综合模块化任务电子系统的重要发展特征之一。通常情况,模块内电子元器件的结点温度控制是热可靠性设计重要因素之一。根据模块内器件热耗大小发展了多种冷却方式模块类型,如风冷、传导冷却、液冷冷却、混合型等。

3.经历几代机载模块化综合机架系列发展,单个风冷或传导冷却电子模块的最大允许功率可达200w,液冷冷却电子模块(lft)最大功率可达到250w

‑

300w。但是,面向新一代机载综合模块化、高集成度的任务电子系统设计,其大功率、高热流密度特征越来越明显。机载电子模块的散热方式需根据机载模块的使用特性进行创新性设计与研究,提高器件的热可靠性。

4.目前,大多数液冷散热模块技术主要集中研究冷却液与元器件间接接触的传导式、穿透式液冷模块。其中,散热能力较强的穿透式液冷模块是一种根据模块器件热源的热耗/热流密度大小、分布、许用温度等要素,在模块中间设计带有不同流道构型的冷板,在冷板两侧布局粘贴电子器件的结构型式。但是,其结构及冷板制造与处理工艺复杂,长期运行冷板内因冷却液腐蚀的焊剂或腐蚀物等流道杂质沉积导致液体接头堵塞,从而影响散热与通液问题。针对高集成度、大尺寸热耗布局的pcb上元器件,存在局部温度热点、散热不均、散热效果差等问题。同时,存在冷却液腐蚀与漏液破坏电路与密封接头等安全性风险。

技术实现要素:

5.本发明要解决的技术问题是如何设计具有良好散热效果的机载任务电子系统,本发明提出了一种机载沉浸式电子散热测试模块。

6.根据本发明实施例的机载沉浸式电子散热测试模块,所述散热测试模块用于进行机载任务电子系统的模拟散热测试,所述散热测试模块包括:

7.盒体,所述盒体内布设有用于模拟电子元器件的热源发热体,所述热源发热体包括发热芯和位于所述发热芯两侧的聚酰亚胺膜;

8.液体连接器,设于所述盒体,用于连通所述盒体内与外界冷却液,以对所述热源发热体进行冷却;

9.封盖,所述盒体与所述封盖密封连接。

10.根据本发明的一些实施例,所述盒体内设有与所述液体连接器连接的分流管路,所述分流管路设有多个喷射口,经所述液体连接器流入所述分流管路内的冷却液,经多个所述喷射口喷出。

11.在本发明的一些实施例中,所述热源发热体的外表面设有铝块,所述铝块的尺寸与被模拟的所述电子元器件的尺寸相同。

12.根据本发明的一些实施例,至少部分所述热源发热体设有散热翅片。

13.在本发明的一些实施例中,所述盒体的其中一侧端面设有多个相同的输出口,并设有用于导向对准的定位导销。

14.根据本发明的一些实施例,所述盒体的相对的两个侧面板上均设置有用于将所述散热测试模块固定至综合机架槽上的锁紧机构。

15.在本发明的一些实施例中,所述盒体和所述封盖通过密封垫圈及多个十字槽沉头螺钉密封连接。

16.根据本发明的一些实施例,多个所述十字槽沉头螺钉均不凸出于所述封盖和/或所述盒体的外表面,并涂有防松胶紧固。

17.在本发明的一些实施例中,至少部分所述热源发热体设有测温点。

18.根据本发明的一些实施例,所述盒体内填充有与所述冷却液兼容的塑料填充件。

19.本发明具有如下有益效果:

20.本发明首次研制了满足机载综合模块化架构的新型机载沉浸式电子散热测试模块,解决了大功率、高集成度电子模块的单相浸没式散热性能热设计问题,通过仿真分析结果优化了聚四氟乙烯分流管路与流量分配、散热翅片设计。而且,本发明对散热测试模块内部结构进行了合理设计,采用基于pi加热膜发热体的热源模拟设计,并通过塑料填充件减轻了散热测试模块的整体重量。

附图说明

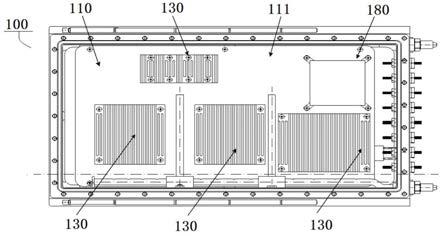

21.图1为根据本发明实施例的机载沉浸式电子散热测试模块第一方向视角示意图;

22.图2为根据本发明实施例的机载沉浸式电子散热测试模块第二方向视角示意图;

23.图3为根据本发明实施例的机载沉浸式电子散热测试模块第三方向视角示意图;

24.图4为根据本发明实施例的机载沉浸式电子散热测试模块第四方向视角示意图;

25.图5为根据本发明实施例的机载沉浸式电子散热测试模块内热源分布(热耗、面积)示意图;

26.图6为根据本发明实施例的机载沉浸式电子散热测试模块内部组成示意图;

27.图7为图6所示的机载沉浸式电子散热测试模块剖视图;

28.图8为根据本发明实施例的机载沉浸式电子散热测试模块内器件表面温度仿真云图;

29.图9为根据本发明实施例的机载沉浸式电子散热测试模块内冷却液速度仿真云图;

30.图10为根据本发明实施例的机载沉浸式电子散热测试模块内冷却液压力仿真云图;

31.图11为根据本发明实施例的热源模拟设计pi加热膜发热体示意图;

32.图12为根据本发明实施例的机载沉浸式电子散热测试模块测温点设置示意图。

33.附图标记:

34.散热测试模块100,

35.盒体10,pcb板110,热源发热体111,分流管路120,喷射口121,散热翅片130,定位导销140,锁紧机构150,输出口160,插拔装置170,金属块180,

36.液体连接器20,

37.封盖30,

38.塑料填充件40。

具体实施方式

39.为更进一步阐述本发明为达成预定目的所采取的技术手段及功效,以下结合附图及较佳实施例,对本发明进行详细说明如后。

40.本发明通过研究冷却液与元器件直接接触的散热方式,即单相浸没液体散热技术,研究适应于机载使用环境下的高集成度、大功率、模块化的新型浸没式冷却电子模块设计。

41.相关技术中,地面数据中心使用浸没式相变液冷服务器,常见的如中科曙光、阿里等单位研发的标准尺寸系列浸没式液冷服务器,通过将不同功能开放式液冷服务器器件直接浸泡在装满氟化液的液冷机柜或装置中,通过液体相变潜热将大量热量带走。公开的测试数据与应用表明了浸没式相变散热能力强、高可靠性、均温性好、节能、环保、无腐蚀等优势。

42.现有服务器浸没式散热技术仅适用于地面数据中心环境,由于机载平台上环境条件较为苛刻,且须满足机载综合模块化架构设计要求,上述技术不适宜直接机载应用。同时,还应考虑机载模块内元器件的集成度、热耗、结点温度控制等要求,选择合适的浸没式散热技术。国内针对机载使用直接接触单相浸没式散热技术的电子模块研究与设计较少。本发明结合目前机载综合模块化架构设计要求,设计一种新型机载单相沉浸式。

43.一方面,通过对该散热测试模块的结构特征进行合理的选型与结构设计,满足机载模块化、快速维修性、维护性等要求。同时,对高集成度、大功率模块内功能器件进行基于单相浸没式液冷散热设计,通过计算优化热源布局、冷却液流量分配与管路设计,部分高热流密度器件表面增加散热翅片等措施,满足器件散热性能与温度控制要求。另一方面,对模块内冷却液进行合理的减重优化设计,填充与氟化液兼容的塑料材料。最后,设计一种基于聚酰亚胺加热膜的热模拟热源发热体设计,并设计相应的热电偶等测试接口,满足新型散热模块的热测试需求。

44.具体地,相较于现有技术,本发明需至少从以下几方面进行改进设计:

45.1、满足机载综合模块化架构、环境适应性设计要求。

46.由于机载任务电子系统主要特征为综合化、模块化,不同于将地面服务器直接装入灌满的液冷装置内设计型式,应设计一种符合机载使用环境下的液冷综合机架构型的浸没式液冷散热的电子模块结构。同时,该散热测试模块应满足高低温、高低压、振动冲击、维修性、可靠性、安全性、电磁兼容性及腐蚀霉菌盐雾等机载环境使用要求。在冷却液选型、材料兼容性、密封性、液体连接器等设计要求皆存在差异性。

47.2、散热测试模块单相浸没式液冷散热设计与优化设计。

48.本发明根据实际散热与温度控制需求,采用单相浸没式液冷直接接触散热,非相变散热技术。通过对散热测试模块内器件表面流体状态、温度分布等散热性能仿真分析,合

理分布真实功能模块内器件的热源,在模块内部设计用于流量分配的聚四氟乙烯管路、对部分高热流密度器件表面上方设计散热翅片,增强换热面积,提高整体散热能力,实现更好的温度控制水平。

49.3、热测试与热源模拟设计。

50.本发明基于聚酰亚胺加热膜模拟功能模块内热源的实际热耗,并设计相应的热电偶等测试接口,用于与冷却液直接接触的模块级热测试试验验证。所有模块内材料选型设计皆满足与冷却液兼容性要求。

51.4、减重设计。

52.为了减少冷却液体积,降低整个模块内液体重量,在不影响电路板及器件散热情况下,对部分区域填充与氟化液兼容、密度较小的塑料材料。

53.如图1

‑

图7所示,根据本发明实施例的机载沉浸式电子散热测试模块100,散热测试模块100用于进行机载任务电子系统的模拟散热测试,散热测试模块100包括:盒体10、液体连接器20和封盖30。

54.其中,盒体10内布设有用于模拟电子元器件的热源发热体111,热源发热体111包括发热芯和位于发热芯两侧的聚酰亚胺膜,盒体10与封盖30密封连接。

55.液体连接器20设于盒体10,用于连通盒体10内与外界冷却液,以对热源发热体111进行冷却。

56.根据本发明的一些实施例,如图6和图7所示,盒体10内设有与液体连接器20连接的分流管路120,分流管路120设有多个喷射口121,经液体连接器20流入分流管路120内的冷却液,经多个喷射口121喷出。

57.需要说明的是,如图5

‑

图7所示,连通盒体10的两个液体连接器20中的一个为冷却液进口端,另一个为冷却液出口端。分流管路120与冷却液进口端的液体连接器20连通。

58.由此,冷却液经冷却液进口端的液体连接器20流入分流管路120后,经多个喷射口121喷出,以对热源发热体111进行降温冷却,提高热源发热体111的降温效果。

59.在本发明的一些实施例中,热源发热体111的外表面设有铝块,铝块的尺寸与被模拟的电子元器件的尺寸相同。由此,可以提高机载任务电子系统散热模拟的真实性和可靠性。如图6所示,pcb板110上设置有金属块180,金属块180可以为铝合金块和铟片,用于模拟真实电子元器件。

60.根据本发明的一些实施例,如图6所示,至少部分热源发热体111设有散热翅片130。也就是说,可以在所有热源发热体111设置散热翅片130,也可以仅对热源发热体111的部分发热量较大的位置处设置散热翅片130,通过设置散热翅片130,可以提高热源发热体111的散热效果。

61.在本发明的一些实施例中,如图4所示,盒体10的其中一侧面板设有用于协助安装和拆卸散热测试模块100的插拔装置170。由此,可以通过设置插拔装置170,便于散热测试模块100的安装和拆卸,例如,插拔装置170可以为把手。

62.在本发明的一些实施例中,如图2所示,盒体10的其中一侧端面设有多个相同的输出口160,并设有用于导向对准的定位导销140。通过设置定位导销140,在装配连接测试模块时,可以起到导向定位的作用,便于散热测试模块100的安装连接。

63.根据本发明的一些实施例,如图3和图5所示,盒体10的相对的两个侧面板上均设

置有用于将散热测试模块100固定至综合机架槽上的锁紧机构150。由此,通过设置锁紧机构150,可以将散热测试模块100稳定牢固地固定至综合机架槽上。

64.在本发明的一些实施例中,如图1和图5所示,盒体10和封盖30通过密封垫圈及多个十字槽沉头螺钉密封连接。由此,可以保证盒体10和封盖30间的密封性。

65.根据本发明的一些实施例,多个十字槽沉头螺钉均不凸出于封盖30和/或盒体10的外表面,也就是说,多个十字沉头螺钉均不凸出于封盖30和盒体10的外表面,并涂有防松胶紧固。由此,可以提高封盖30与盒体10之间的密封效果。

66.在本发明的一些实施例中,如图12所示,至少部分热源发热体111设有测温点。可以理解的是,通过设置测温点,便于对散热测试模块100的散热效果的测试。

67.根据本发明的一些实施例,如图7所示,盒体10内填充有与冷却液兼容的塑料填充件40。这里所述的“兼容”可以理解为塑料填充件40不与冷却液件发生反应,冷却液不会腐蚀塑料填充件40。其中,塑料填充件40为密度小的塑料填充件40,以减轻散热测试模块100的整体重量。

68.本发明首次研制了满足机载综合模块化架构的新型机载沉浸式电子散热测试模块100,解决了大功率、高集成度电子模块的单相浸没式散热性能热设计问题,通过仿真分析结果优化了聚四氟乙烯分流管路120与流量分配、散热翅片130设计。而且,本发明对散热测试模块100内部结构进行了合理设计,采用基于pi加热膜发热体的热源模拟设计,并通过塑料填充件40减轻了散热测试模块100的整体重量。

69.下面参照附图详细描述根据本发明的机载沉浸式电子散热测试模块100。值得理解的是,下述描述仅是示例性描述,而不应理解为对本发明的具体限制。

70.如图1

‑

图7所示,本发明提出的沉浸式散热测试模块100采用全封闭盒体10结构型式,外部部件主要由盒体10主结构、封盖30、锁紧机构150、插拔装置170、tsf自密封液体连接器20、定位导销140、测试线输出口160端及螺纹密封件组成。

71.沉浸式散热测试模块100外形尺寸为50.8mm(宽)

×

242.49mm(高)

×

72.400mm(深),不含自密封接头、定位导销140及测试出线口端。

73.如图4所示,沉浸式散热测试模块100前端面板布局两个插拔装置170,如图3所示,盒体10两侧安装两个锁紧机构150。考虑到本发明提出的沉浸式散热测试模块100作为热测试使用,设计统一的热测试电源与信号线螺纹密封的输出口端,即图2中所示的输出口160,来替代真正的功能模块后端密封性电连接器。该端面共设计了16个输出口160。同时,设计有φ6定位导销140替代电连接器上的导向识别销作用,便于散热测试模块100的插拔导向与对准。

74.该沉浸式散热测试模块100中插拔装置170、锁紧机构150、自密封液体连接接器20分别起到快速助力安装与拆卸模块、在综合机架插槽上固定锁紧模块、模块内液体与外界系统实现冷却液的无泄漏互联互通与盲插,分别选用标准的qb

‑

sem

‑

03

‑

z、qb

‑

sem

‑

03

‑

y、xs5f

‑

282.2

‑

h、tsfx

‑

5t01maljm01型号。

75.如图1所示,沉浸式散热测试模块100的冷却液密封性设计通过40个m5的十字槽沉头螺钉将盖板、密封垫圈紧密压紧固定螺接在封闭盒体10主体结构上。所有沉头螺钉不超出模块盒体10的外轮廓尺寸,并涂抹防松胶紧固。

76.本发明基于单相浸没式散热技术原理,对功能模块内部布局的元器件进行散热性

能分析,具体热源分布、面积及热耗大小如图5所示。该沉浸式散热测试模块100总功耗设计为500w。其中,pcb板110两面均存在发热电子元器件。

77.为了满足机载高低温、绝缘、无色透明、粘度低、不易燃、不易热分解、良好兼容性等要求,冷却液采用3m公司的fc40氟化液。

78.如图8

‑

图10所示,对本发明提出的沉浸式散热测试模块100进行了热仿真分析:设置氟化液入口温度为55℃,流量4l/min。盒体10主体结构选用6063铝合金金属材料,导热系数为202w/m.k。pcb导热系数设置为0.173w/m.k,各项同性。

79.如图7所示,为了保证更好的散热效果,增加设计了聚四氟乙烯分流管路120,分流管路120中分布均布排列的冷却液喷射口121,用于流量分配。同时,对部分高热流密度热源发热体111表面增加设计了散热翅片130,以增强换热面积,实现更好的温度控制水平。散热翅片130与芯片间接接触热阻设置为82w/m.k。

80.热仿真分析结果如图8

‑

10所示。可以看出,冷却液进出口压降为10.26kpa,冷却液进出口温差为3.9℃。元器件表面最高温度为89.3℃,小于95℃,满足器件温度控制要求。

81.需要说明的是,本发明针对图5中模块内分布的热源模拟采用pi加热膜发热体设计,如图11所示。pi加热膜片主体截面结构按顺序依次为0.08mm的聚酰亚胺膜,0.05mm的发热芯,0.08mm的聚酰亚胺膜,总厚度设计为0.22mm。加热膜使用温度范围为

‑

40℃~120℃,短时间内耐温可达150℃,可维持2小时。

82.加热膜上方设计4mm厚的铝块贴紧发热体,尺寸同器件实际大小。热电偶测温点设置在铝块上表面,散热翅片130下表面。6组测温点大致分布,如图12所示。所有热电偶测试线缆等材料满足耐温性、绝热、绝缘、阻燃、耐压、与氟化液兼容要求并统一从模块后端面输出,螺纹密封。

83.如图6和图7所示,沉浸式散热测试模块100内部结构特征主要由pcb板110、pi加热膜发热体、四组散热翅片130、五组铝合金块及铟片、聚四氟乙烯分流管路120与分流口、塑料填充件40、氟化液等组成。

84.聚四氟乙烯分流管路120上设置多个均布冷却液喷射口121,起到流量分配的作用。分流管路120通过过渡结构件固定在盒体10结构内侧面。pi加热膜发热体、塑料填充件40、散热翅片130通过螺钉连接,固定在盒体10结构底部肋柱上。

85.为了减少冷却液的体积,塑料填充件40采用中空聚丙烯pp塑料,从而降低沉浸式散热测试模块100的重量。

86.综上所述,本发明首次研制了满足机载综合模块化架构的新型机载沉浸式电子散热测试模块100,解决了大功率、高集成度电子模块的单相浸没式散热性能热设计问题,通过仿真分析结果优化了聚四氟乙烯分流管路120与流量分配、散热翅片130设计。而且,本发明对散热测试模块100内部结构进行了合理设计,采用基于pi加热膜发热体的热源模拟设计,并通过塑料填充件40减轻了散热测试模块100的整体重量。

87.通过具体实施方式的说明,应当可对本发明为达成预定目的所采取的技术手段及功效得以更加深入且具体的了解,然而所附图示仅是提供参考与说明之用,并非用来对本发明加以限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。