一种微细线路的pcb微蚀刻工艺以及电路板

技术领域

1.本发明涉及印刷电路板领域,尤其涉及一种微细线路的pcb微蚀刻工艺以及电路板。

背景技术:

2.目前随着现在科学技术的飞速发展,电子行业更是走在科技发展的前端,电子类中的pcb(印刷电路板)产品越来越趋向于集成化、小型化,其中,微细线路40/40μm的会成为未来的趋势。

3.目前生产电路板的工厂,在现有技术中,常通过蚀刻药水对曝光显影后的电路板进行蚀刻,从而得到电路板的线路,然而,由于蚀刻药水为氯化铜体系,是酸性的,不容易对线路板的蚀刻速率进行控制,若是蚀刻速率太快,会导致线路蚀刻不全,反之则出现蚀刻过度,使得线路出现断层或线路宽度过细,所以常规大小的电路板的线路的蚀刻速率达到20

‑

35μm/min,即1分钟可以咬蚀20

‑

35μm,能做到线路

±

20μm的要求,其中,咬蚀即咬蚀速率,每分钟蚀刻掉或咬蚀掉铜的厚度。

4.而针对于微细线路,即电路板上的线路宽度要求是40/40μm,此时通过常规的蚀刻方法对该电路板进行蚀刻,会导致蚀刻出来的电路板无法满足线宽线距

±

10μm要求,且由于蚀刻速度在1分钟左右,导致很难控制蚀刻药水对线路板的蚀刻精度,使得生产出来的电路板良品率和生产效率低下。

技术实现要素:

5.本发明的目的是提供一种微细线路的pcb微蚀刻工艺以及电路板,旨在解决微细线路的电路板的生产效率低以及良品率低的问题。

6.为解决上述技术问题,本发明的目的是通过以下技术方案实现的:提供一种微细线路的pcb微蚀刻工艺,包括以下步骤:

7.s101、开料:准备一双面基板,其中,所述双面基板上下两侧板面均具有第一铜层;

8.s102、薄铜:对所述第一铜层进行薄铜处理,使所述第一铜层厚度减少;

9.s103、钻孔:对所述双面基板进行钻孔;

10.s104、镀铜:对所述双面基板进行镀铜处理,在第一铜层表面形成第二铜层;

11.s105、压膜:将干膜压合于所述第二铜层表面;

12.s106、曝光显影:对压合干膜后的双面基板进行曝光以及显影处理;

13.s107、蚀刻:对曝光显影后的双面基板进行蚀刻,形成线路层;

14.s108、退膜:去除所述双面基板的干膜。

15.进一步的,所述步骤s107中,蚀刻处理所使用的薄铜药水成分包括体积浓度设置为10

‑

20v/v的h2so4、体积浓度设置为6

‑

14v/v的h2o2、质量浓度设置为15

‑

30g/l的二价铜离子。

16.进一步的,所述步骤s107包括以下步骤:

17.s201、第一次薄铜:利用薄铜药水对其中一层铜层进行浸泡处理;

18.s202、第二次薄铜:利用薄铜药水对另一层铜层进行浸泡处理。

19.进一步的,所述步骤s201之前包括:

20.s301、清洗:将开料后的双面基板进行水洗;

21.所述步骤s201与所述步骤s202之间,包括:

22.s302、清洗:将第一次薄铜处理后的所述双面基板进行水洗;

23.s303、风吹:利用冷风将水洗后的所述双面基板进行吹干;

24.s304、翻板:利用翻板机翻转双面基板。

25.进一步的,所述步骤s202之后,包括:

26.s401、清洗:对第二次薄铜处理后的所述双面基板进行水洗;

27.s402、复合水洗:依次使用自来水和ro水对所述双面基板进行清洗;

28.s403、超声波水洗:利用ro水对所述双面基板进行清洗;

29.s404、风干:利用冷风将清洗后的所述双面基板进行吹干;

30.s405、烘干:对吹干后的双面基板进行烘干处理。

31.进一步的,所述步骤s102中,将所述第一铜层的厚度减少至4

‑

9μm。

32.进一步的,所述步骤s104,包括:

33.利用dvcp连续电镀线对所述双面基板进行镀铜处理。

34.进一步的,所述干膜的厚度控制在0.6

‑

1mils范围内。

35.进一步的,述步骤s106,包括:

36.利用ldi曝光机对所述双面基板进行曝光。

37.本发明实施例还提供一种微细线路的电路板,其中:所述电路板由上所述的微蚀刻工艺制得。

38.本发明实施例提供一种微细线路的pcb微蚀刻工艺以及电路板,其中:所述pcb微蚀刻工艺,包括开料:准备一双面基板,其中,所述双面基板上下两侧板面均具有第一铜层;薄铜:对所述第一铜层进行薄铜处理,使所述第一铜层厚度减少;钻孔:对所述双面基板进行钻孔;镀铜:对所述双面基板进行镀铜处理,在第一铜层表面形成第二铜层;压膜:将干膜压合于所述第二铜层表面;曝光显影:对压合干膜后的双面基板进行曝光以及显影处理;蚀刻:对曝光显影后的双面基板进行蚀刻,形成线路层;退膜:去除所述双面基板的干膜。

39.本发明实施例通过对第一铜层进行薄铜处理,使第一铜层的厚度减少到预设的厚度范围内,使电路板的蚀刻速率下降,即对电路板的蚀刻时间延长,从而实现对线路板的线路层进行精确控制,有效的提高了电路板良品率和生产效率。

附图说明

40.为了更清楚地说明本发明实施例技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

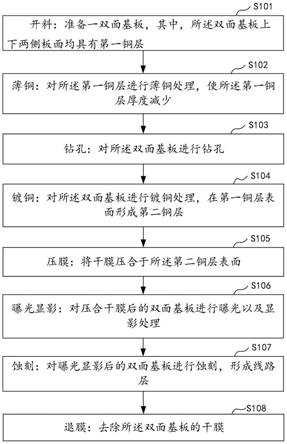

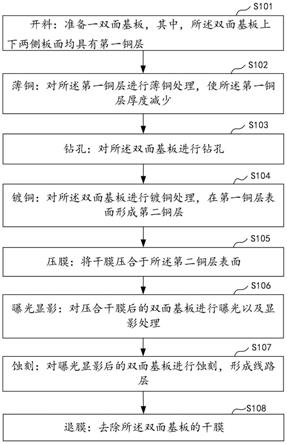

41.图1为本发明实施例提供的微细线路的pcb微蚀刻工艺的流程示意图。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.应当理解,当在本说明书和所附权利要求书中使用时,术语“包括”和“包含”指示所描述特征、整体、步骤、操作、元素和/或组件的存在,但并不排除一个或多个其它特征、整体、步骤、操作、元素、组件和/或其集合的存在或添加。

44.还应当理解,在此本发明说明书中所使用的术语仅仅是出于描述特定实施例的目的而并不意在限制本发明。如在本发明说明书和所附权利要求书中所使用的那样,除非上下文清楚地指明其它情况,否则单数形式的“一”、“一个”及“该”意在包括复数形式。

45.还应当进一步理解,在本发明说明书和所附权利要求书中使用的术语“和/或”是指相关联列出的项中的一个或多个的任何组合以及所有可能组合,并且包括这些组合。

46.结合图1,本发明实施例提供一种微细线路的pcb微蚀刻工艺,包括:

47.包括以下步骤:

48.s101、开料:准备一双面基板,其中,所述双面基板上下两侧板面均具有第一铜层;

49.s102、薄铜:对所述第一铜层进行薄铜处理,使所述第一铜层厚度减少;

50.s103、钻孔:对所述双面基板进行钻孔;

51.s104、镀铜:对所述双面基板进行镀铜处理,在第一铜层表面形成第二铜层;

52.s105、压膜:将干膜压合于所述第二铜层表面;

53.s106、曝光显影:对压合干膜后的双面基板进行曝光以及显影处理;

54.s107、蚀刻:对曝光显影后的双面基板进行蚀刻,形成线路层;

55.s108、退膜:去除所述双面基板的干膜。

56.具体的,所述步骤s102中,将所述第一铜层的厚度减少至4

‑

9μm。

57.在实际生产过程中,双面基板表面的第一铜层一般为12μm,通过将所述第一铜层的厚度减少至4

‑

9μm的范围内,可以调整步骤s107中的蚀刻速率,根据实际操作得出,本工艺中的蚀刻速率可以控制在1.5

‑

2.5μm/min的范围内,公差

±

10μm,即4

‑

6.6分钟的时间咬蚀1.5

‑

2.5μm,使得蚀刻均匀性从传统工艺的85%提升至98%以上,蚀刻因子由原来的2.5提升至目前的3.5以上,线路稳定性公差范围为

±

10μm,也就是说,本技术实施例提供的工艺完全能够满足微细线路的电路板的生产需求,显著的提高了微细线路的电路板的生产效率和良品率。

58.在本实施例中,所述步骤s107中,蚀刻处理所使用的薄铜药水成分包括体积浓度设置为10

‑

20v/v的h2so4、体积浓度设置为6

‑

14v/v的h2o2、质量浓度设置为15

‑

30g/l的二价铜离子。

59.在本实施例中,所述步骤s107包括以下步骤:

60.s201、第一次薄铜:利用薄铜药水对其中一层铜层进行浸泡处理;

61.s202、第二次薄铜:利用薄铜药水对另一层铜层进行浸泡处理。

62.在制造的时候,根据实际需要,可以用薄铜药水对双面基板的第二铜层进行喷淋处理,在本实施例中,优选用薄铜药水对双面基板的第二铜层进行浸泡处理,以减少喷淋过

程中的喷淋压力导致第二铜层的铜厚不均匀的现象,保证咬蚀的均匀性。

63.在现有技术中使用的蚀刻药水为氯化铜体系,是酸性的,不容易对电路板的蚀刻速率进行控制,而本技术通过薄铜药水对第二铜层进行蚀刻,有效的控制了双面基板的蚀刻速率,进而减少蚀刻过度、线路断层或线路宽度过细的情况。

64.具体一实施例中,所述步骤s201之前包括:

65.s301、清洗:将开料后的双面基板进行水洗;

66.所述步骤s201与所述步骤s202之间,包括:

67.s302、清洗:将第一次薄铜处理后的所述双面基板进行水洗;

68.s303、风吹:利用冷风将水洗后的所述双面基板进行吹干;

69.s304、翻板:利用翻板机翻转双面基板。

70.在本实施例中,通过步骤s301的清洗步骤,对双面基板表面的灰尘或异物进行清除;通过步骤s302中的清洗步骤,对步骤s201处理后的双面基板残留的薄铜药水进行清除,使得残留的薄铜药水不会进一步对第二铜层进行咬蚀;通过步骤s303的风吹步骤,将双面基板上残留的水进行吹干。

71.双面基板在蚀刻处理过程中,会出现水滞效应,即会有薄铜药水残留在双面基板上,通过步骤s304中的翻板处理,使得双面基板的两面都会出现水滞效应,而不会产生双面基板一面经历两次水滞效应的现象,保证了双面基板的薄铜均匀性。在本实施例中,可以通过翻板机对双面基板进行翻转。

72.所述步骤s202之后,包括:

73.s401、清洗:对第二次薄铜处理后的所述双面基板进行水洗;

74.s402、复合水洗:依次使用自来水和ro水对所述双面基板进行清洗;

75.s403、超声波水洗:利用ro水对所述双面基板进行清洗;

76.s404、风干:利用冷风将清洗后的所述双面基板进行吹干;

77.s405、烘干:对吹干后的双面基板进行烘干处理。

78.在本实施例中,通过步骤s401中的清洗步骤,处理薄铜处理后的所述双面基板上残留的水渍;其中,步骤s402中的ro(reverses osmosis)水即反渗透的水,先用自来水对双面基板进行冲洗,然后通过ro水清洗掉双面基板上的杂质离子;通过步骤s403中的超声波水洗步骤,利用超声波具有震荡能力,将双面基板版面残留的最小颗粒或杂质给震荡出来;通过步骤s404中的风干,对双面基板板面的水渍进行吹干;通过步骤s405中的烘干步骤,对双面基板板面残留的水彻底清楚。

79.在制造的时候,根据实际需要,步骤s102执行可以在步骤s103执行之后,但在本实施例中,步骤s102执行在步骤s103执行之前,因为钻孔后的双面基板具有多个通孔,在薄铜处理的过程中容易出现湍流效应,即薄铜药水在重力的作用下容易从通孔的孔口处流入通孔内,使得孔边缘咬蚀速度变快,因为双面基板的板面均匀性。

80.具体一实施例中,所述步骤s104,包括:

81.利用dvcp连续电镀线对所述双面基板进行镀铜处理。

82.在本实施例中,相较于龙门垂直电镀线,通过dvcp连续电镀线即双轨连续电镀线对双面基板进行镀铜处理,能够有效提高双面基板镀铜的均匀性,更符合微细线路的电路板良品率要求。

83.具体一实施例中,所述干膜的厚度控制在0.6

‑

1mils范围内。

84.在常规电路板上常使用1.5mils厚度的干膜,由于干膜的厚度越厚,折射到干膜的差异性越大,而本技术中电路板是微细线路的电路板,所以通过将干膜的厚度控制在0.6

‑

1mils范围内,使得干膜在曝光以及显影后解析效果更佳。

85.具体一实施例中,所述步骤s106,包括:

86.利用ldi曝光机对所述双面基板进行曝光。

87.在本实施例中,传统的曝光使用的菲林片进行曝光,会由于菲林片和双面基板之间的差异导致出现曝光偏移的情况,而通过ldi曝光机对所述双面基板进行曝光,能够解决该问题,以提高微细线路的电路板的良品率。

88.本发明实施例还提供一种微细线路的电路板,所述电路板由上所述的微细线路的pcb微蚀刻工艺制得。

89.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。