1.本发明属于印制电路板生产技术领域,尤其涉及一种印制电路板阻焊桥制作方法。

背景技术:

2.印制电路板常规的阻焊是由液体主剂与稀释剂混合后通过网纱的方式印刷到已处理干净的印制板上,再将板面阻焊烤干,然后使用阻焊菲林把需要焊接的位置通过曝光和显影的方式形成阻焊桥。该方式的加工由于阻焊性能及加工过程有局限性,阻焊桥宽度最小只能做到4mil。随着印制电路板的密集度及小型化,对于表贴间距较小的位置采用该工艺无法满足要求。

技术实现要素:

3.为解决现有技术不足,本发明提供一种印制电路板阻焊桥制作方法,采用阻焊干膜的加工方式阻焊桥宽度最小可做到2mil,工艺环保、流程短、效率高;并且对覆铜板采用直立式清洁方式,可有效提高清洁质量,同时提高阻焊干膜的粘接效果,进一步保证印制电路板的成品质量。

4.为了实现本发明的目的,拟采用以下方案:一种印制电路板阻焊桥制作方法,包括步骤:提供覆铜板,对所述覆铜板进行前处理,前处理包括酸洗、磨板、喷砂,并采用清洁装置同步完成水洗及烘干处理;提供阻焊干膜,所述阻焊干膜由依次设置的保护膜、光致涂覆膜和聚酯膜构成;将所述阻焊干膜贴附在所述覆铜板表面;贴附前去除所述保护膜,使所述光致涂覆膜与所述覆铜板表面接触;提供菲林片,将所述菲林片对位贴合于所述阻焊干膜的表面进行曝光;揭除所述聚酯膜;显影;固化。

5.进一步的,利用真空贴膜的方式将所述阻焊干膜贴附在所述覆铜板表面;真空贴膜的温度在60℃~70℃,真空时间在15s以上,贴膜时间为15s~30s。

6.进一步的,所述阻焊干膜的厚度为20~60μm,其中,所述保护膜的厚度为20~30μm,所述光致涂覆膜的厚度为10~100μm,所述聚酯膜的厚度为20~30μm。

7.进一步的,所述光致涂覆膜主要成文为丙烯酸树脂,光致涂覆膜采用喷涂的方式涂覆在所述聚酯膜表面;所述保护膜采用聚乙烯制作;所述。

8.进一步的,在所述固化步骤中,采用烘箱进行,温度控制在150℃~160℃,固化时间为60min~70min。

9.进一步的,所述覆铜板利用所述清洁装置清洗时呈竖直状态。

10.本发明的有益效果在于:1、本技术利用阻焊干膜与覆铜板贴合的方式制作印制电路板的阻焊桥,使阻焊桥的宽度最小可达到2mil,有利于电路板的进一步小型化。与现有技术相比具有更加环保、流程更短短、效率更高。

11.2、采用专用的清洁装置同步完成水洗及烘干处理,清洁装置对覆铜板采用直立的方式进行清洗、烘干以及输出,具有更好的清洁效果以及更高的清洁效率。

附图说明

12.本文描述的附图只是为了说明所选实施例,而不是所有可能的实施方案,更不是意图限制本发明的范围。

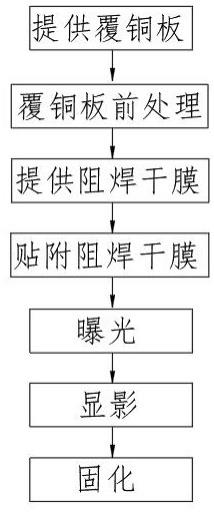

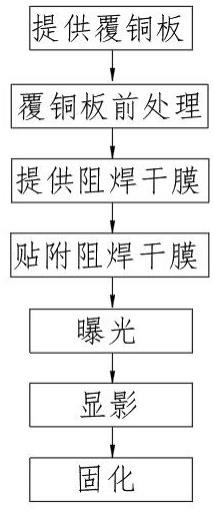

13.图1示出了本技术的工艺流程图。

14.图2示出了清洁装置的外部视图。

15.图3示出了清洗设备的内部构造图。

16.图4示出了输送滚轮的剖视图。

17.图5示出了输送覆铜板时输送滚轮的剖视图。

18.图6示出了喷水管、横向吹气管以及限位槽的结构及连接关系图。

19.图7示出了图6中a处的放大图。

20.图8示出了料框的结构示意图。

21.图9示出了图8中b处的放大图。

22.图10示出了料框一种使用状态图。

23.图中标记:清洗设备

‑

10、清洗工位

‑

20、喷水管

‑

21、吹干工位

‑

30、横向吹气管

‑

31、纵向吹气管

‑

32、烘干工位

‑

40、输送轨道

‑

50、输送滚轮

‑

51、转轴

‑

511、圆盘

‑

512、橡胶套

‑

513、v型槽

‑

5131、限位槽

‑

60、槽型钢

‑

61、圆柱滚轮

‑

62、卡环

‑

63、开口

‑

631、锁紧螺钉

‑

64、输出轨道

‑

70、料框

‑

80、第一滚轮

‑

81、第二滚轮

‑

82。

具体实施方式

24.为使本发明实施例的目的、技术方案和优点更加清楚,下面结合附图对本发明的实施方式进行详细说明,但本发明所描述的实施例是本发明一部分实施例,而不是全部的实施例。

25.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

26.在本发明的描述中需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述。术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。术语“平行”、“垂直”等并不表示要求部件绝对平行或垂直,而是可以稍微倾斜。

27.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,或是两个元件内部的连通。对于

本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

28.实施例1如图1所示,一种印制电路板阻焊桥制作方法,包括步骤:s1:提供覆铜板,对所述覆铜板进行前处理,前处理包括酸洗、磨板、喷砂,并采用清洁装置同步完成水洗及烘干处理,以提高效率,而且可有效避免在烘干之前覆铜板受到污染。

29.s2:提供阻焊干膜,所述阻焊干膜由依次设置的保护膜、光致涂覆膜和聚酯膜构成。

30.s3:将所述阻焊干膜贴附在所述覆铜板表面;贴附前去除所述保护膜,使所述光致涂覆膜与所述覆铜板表面接触。

31.s4:提供菲林片,将所述菲林片对位贴合于所述阻焊干膜的表面进行曝光。曝光级数可以为9~11级,曝光能量可以为200~600mj。如果曝光参数低于下限,会出现曝光不良,焊盘小的地方无法做出来,如果曝光参数超过上限,曝光过度,造成显影不净。曝光级数可以为10级,曝光能量可以为300~500mj。

32.揭除所述聚酯膜。

33.s5:显影。显影时间可以为60~100s。若显影时间超出该范围。

34.s6:固化。

35.本实施例中,聚酯膜是支撑光致涂覆膜的载体,使之涂布成膜。聚酯膜在曝光之后显影之前除去,防止曝光时氧气向抗蚀剂层扩散,破坏游离基,引起感光度下降。保护膜覆盖在光致涂覆膜上,防止灰尘等污物粘污干膜,避免在卷膜时,每层抗蚀剂膜之间相互粘连。光致涂覆膜为干膜的主体,主成分可以为丙烯酸树脂,用以替代现阻焊工艺油墨的新型材料。可为负性感光材料。

36.干膜光致抗蚀剂的制作是先把预先配制好的感光胶在高清洁度的条件下,在高精度的涂布机上涂覆于聚酯薄膜上,经烘道干燥并冷却后,覆上聚乙烯保护膜,卷绕在一个辊芯上。

37.优选的,利用真空贴膜的方式将所述阻焊干膜贴附在所述覆铜板表面,以避免产生气泡;并且与传统贴膜方式相比,不需要刮板或者滚轮向所述阻焊干膜施加压力,避免导致光致涂覆膜变薄;真空贴膜的温度在60℃~70℃,真空时间在15s以上,贴膜时间为15s~30s。

38.如果控制温度低于60℃,贴膜不牢,结合力差,如果控制温度高于70℃,干膜交联过度,也会影响结合力。可选地,控制温度可为61~68℃。

39.真空时间可以为15~30s。如果真空时间低于15s,干膜与铜面之间会产生气泡;若真空时间超过30s,由于已达到真空度,浪费成本和效率。这里,贴膜是在真空腔体中完成的,真空时间是指在贴膜之前抽真空的时间,以使得真空腔体内的真空度达到要求,然后再进行贴膜。

40.贴膜时间可以在15s以上,例如为15~30s。如果贴膜时间低于15s,会使贴膜不牢,结合力差;如果贴膜时间超过30s,会导致干膜交联过度,干膜变薄。

41.贴膜压力可以为0.3~0.8kg/cm2。如果贴膜压力低于0.3kg/cm2,会使贴膜不牢,结合力差;如果贴膜压力超过0.8kg/cm2,会导致干膜入孔。贴膜压力可以为0.4~0.7kg/cm2。

贴膜压力可以为0.5~0.6kg/cm2。

42.贴膜铜厚可以为18~105μm。贴膜铜厚是指阻焊干膜可加工基板铜的厚度,如果贴膜铜厚超过105μm,会超出干膜加工能力,无法覆盖线路。贴膜铜厚可以为20~95μm。贴膜铜厚可以为40~55μm。

43.优选的,所述阻焊干膜的厚度为20~60μm,其中,所述保护膜的厚度为20~30μm,所述光致涂覆膜的厚度为10~100μm,所述聚酯膜的厚度为20~30μm。阻焊干膜厚度可以为20~60μm。如果阻焊干膜厚度低于20μm,会导致无法覆布线线路。如果阻焊干膜厚度超过60μm,会导致阻焊干膜流胶过度。阻焊干膜厚度可以为30~50μm。阻焊干膜厚度还可以为25~40μm。

44.优选的,所述光致涂覆膜主要成分为丙烯酸树脂,光致涂覆膜采用喷涂的方式涂覆在所述聚酯膜表面,以保证涂覆的完整性,以及涂覆厚度的精确性;所述保护膜采用聚乙烯制作。

45.优选的,在所述固化步骤中,采用烘箱进行,温度控制在150℃~160℃,固化时间为60min~70min。如果固化处理的温度和时间超出下限,则不能完全固化,干膜易脱落。如果温度和时间超出上限,则干膜变色、变脆。

46.优选的,所述覆铜板利用所述清洁装置清洗时呈竖直状态,以便于磨板和喷砂是附着在所述覆铜板表面的杂物顺利排出,使所述覆铜板清洁更加彻底,并且使清洗用的水更加快速的流下,节省清洁时间,以减少公园消耗。传统的电路板生产工艺中,多数采用将覆铜板平放的方式进行清洁,由于覆铜板成平面结构,采用平躺放置容易积水,清洗用的水不易排出,需要较长的时间进行吹水。同时也不利于杂质的排出,导致覆铜板表面容易存在杂质残留,清洁效果较差。

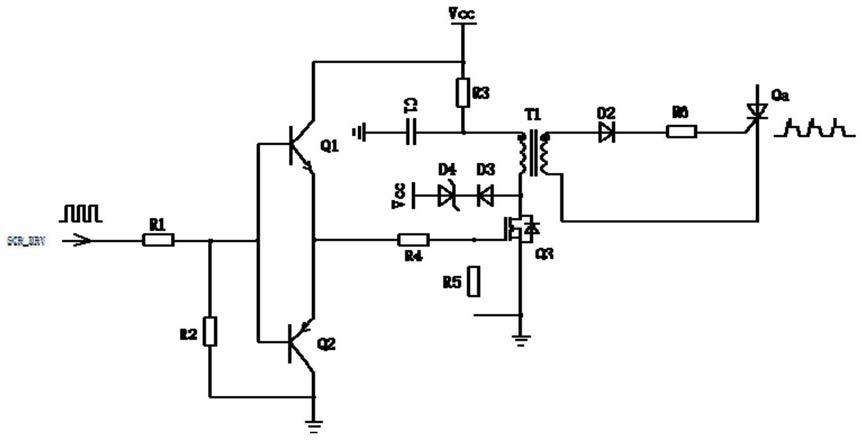

47.实施例2用于覆铜板水洗及烘干处理的清洁装置包括:清洗设备10、输出轨道70以及料框80。

48.清洗设备10,呈箱式结构,有进口端至出口端依次设有清洗工位20、吹干工位30以及烘干工位40;所述清洗设备10设有输送轨道50,所述输送轨道50上方设有限位槽60;所述输送轨道50与所述限位槽60沿所述清洗设备10的进出口方向设置;清洗时,所述覆铜板竖直放置于所述输送轨道50与所述限位槽60之间。

49.所述输出轨道70用于驱动所述料框80移动,所述料框80的移动方向与所述清洗设备10进出口方向垂直。

50.更具体的,如图8、图9所示,料框80的底板及顶板均设有多列第一滚轮81,所述料框80底板与顶板的每列所述第一滚轮81成对设置。所述第一滚轮81的轴线与所述料框80的底板及顶板平行。所述料框80底板及顶板的每列所述第一滚轮81之间均设有一列第二滚轮82,所述第二滚轮82的轴线与所述料框80的底板及顶板垂直。

51.覆铜板完成清洁之后,从清洗设备10的出口端排出,并进入料框80。利用所述料框80底板或顶板的所述第一滚轮81支撑所述覆铜板的一边;此时所述覆铜板与清洁时的状态相同,均处于竖直状态,覆铜板从所述清洗设备10的出口段依次进入所述料框80。每送入一块所述覆铜板,所述输出轨道70则驱动所述料框80移动预定距离,该预定距离与相邻所述第二滚轮82之间的间距相同。所述覆铜板进入所述料框80之后位于两列所述第二滚轮82支间,利用所述第二滚轮82将相邻的所述覆铜板隔开,避免所述覆铜板之间相互摩擦,而产生

的划痕。所述第二滚轮82的高度尺寸小于所述覆铜板边沿预留的安全区域的宽度。

52.在后续生产中需要将所述覆铜板水平放置及输送,因此需要将所述料框80转动90

°

。如图10所述,当所述料框80转动90

°

之后,所述覆铜板呈水平状态,此时所述第二滚轮82的轴线也呈水平状态,所述第二滚轮82用于支撑所述覆铜板。所述覆铜板从所述料框80输出时,所述第二滚轮82也随之旋转,以便于所述覆铜板移动。

53.更具体的,如图4所示,所述输送轨道50沿所述覆铜板的移动方向阵列设有多个输送滚轮51,所述输送滚轮51包括转轴511,所述转轴511间隔设有一对圆盘512,所述圆盘512与所述转轴511同轴,所述圆盘512外周套设有橡胶套513,所述橡胶套513中段具有v型槽5131,所述v型槽5131底面与所述转轴511外壁之间具有间隔。如图5所示,清洗时,所述覆铜板一边放置于所述v型槽5131内,在所述覆铜板重力作用下,所述橡胶套513产生弹性形变,使所述v型槽5131底面与所述转轴511外壁接触。并且v型槽5131的侧壁与所述覆铜板两侧接触,以增加转动的摩擦力,使所述覆铜板稳定移动。同时,因为所述橡胶套513采用橡胶制成,可避免划伤所述覆铜板表面。另一方面,通常覆铜板的周边都预留有安全区域,在安全区域内并不会设置线路图,因此即使覆铜板侧边存在少量划伤也并不会影响使用。而传统的清洗方式利用覆铜板表面与输送滚轮接触,虽然传统的输送滚轮都是塑料制成,但是仍然会对覆铜板的布线表面产生轻微划痕。

54.更具体的,如图3、图6所示,所述限位槽60包括槽型钢61,所述槽型钢61底部设有两列圆柱滚轮62,两列所述圆柱滚轮62之间具有间隔,清洗时,所述覆铜板从两列所述圆柱滚轮62之间通过,利用所述圆柱滚轮62防止所述覆铜板倾斜。

55.优选的,所述清洗工位20包括一对喷水管21,所述喷水管21设于所述槽型钢61的两侧,分别用于清洗所述覆铜板的两侧面。

56.优选的,如图3、图6所示,吹干工位30包括一对横向吹气管31以及多根部纵向吹气管32,以加快清洗液体的吹除工作;所述横向吹气管31设于所述槽型钢61的两侧,分别用于从上向下吹除所述覆铜板两侧的液体;所述纵向吹气管32呈竖直设置,分别用于从所述清洗设备10的出口端向进口端方向吹除所述覆铜板表面的液体。

57.进一步优选的,如图6、图7所示,所述横向吹气管31与所述喷水管21均为圆管结构。所述槽型钢61两侧均设有卡环63,所述卡环63穿设有锁紧螺钉64,所述卡环63底部具有开口631;所述横向吹气管31与所述喷水管21均转动设于所述卡环63内;所述锁紧螺钉64用于压紧固定所述横向吹气管31与所述喷水管21;所述横向吹气管31与所述喷水管21的喷嘴分别从对应的所述开口631穿过。此种结构设计的目的在于调节所述横向吹气管31与所述喷水管21喷嘴与所述覆铜板表面之间的角度,以保证最佳的清洗及吹干效果。

58.利用清洗装置对覆铜板进行水洗及烘干处理包括以下步骤:(1)将覆铜板从清洗设备10的进口端放入,将覆铜板放置在输送滚轮51上,并将覆铜板的底边放置于v型槽5131内,将覆铜板的顶边放置于两列圆柱滚轮62之间。输送滚轮51驱动覆铜板向清洗设备10的出口移动,输送滚轮51采用传动带或传动链统一驱动。

59.(2)首先覆铜板经过清洗工位20,喷水管21从上方向下对覆铜板两面进行冲洗,使覆铜板表面的杂质随着水流顺利流下,减少残留附着。

60.(3)随后覆铜板经过吹干工位30,横向吹气管31从上向下对覆铜板表面吹出高压气流,使残留在覆铜板表面的液体快速流下。同时在覆铜板移动过程中还会经过纵向吹气

管31的高压吹气,进一步吹除覆铜板表面的液体。

61.(4)最后覆铜板将经过烘干工位,进行烘干,可将覆铜板表面的的水汽烘干,保证板面的干燥,提高覆铜板与阻焊干膜的结合力。完成烘干之后覆铜板从清洗设备10的出口端输出,并进入料框80进行暂缓及转移。料框80采用封闭式结构,以保证覆铜板不被二次污染。

62.以上所述仅为本发明的优选实施例,并不表示是唯一的或是限制本发明。本领域技术人员应理解,在不脱离本发明的范围情况下,对本发明进行的各种改变或同等替换,均属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。