1.本发明涉及工业机器人技术领域,具体涉及一种工业机器人能耗预测方法。

背景技术:

2.《word energy outlook 2020》的数据表明,全球能源需求持续上升,仅 2018年需求的数量就已经达13000mtone,全球能源危机也日益突出;另一方面,国际机器人联合会的统计表明,截止到2019年底全球工业机器人累计安装了270万台套,中国工业机器人累计安装量已经达到了78.3万台,且均呈递增趋势。由此可见,进行工业机器人节能研究意义重大。

3.目前,工业机器人节能研究已有很多,如浙江大学的陆国栋教授团队建立了基于时间最优和能耗最优相结合的机器人运动轨迹方法;天津大学的梅江平团队通过建立单关节系统动力学模型,提出了以码垛机器人为对象并以低能耗为目标的轨迹节能优化方法;武汉理工大学的徐文君教授团队以串联工业机器人为对象,分析了工业机器人物理能耗模型,并结合数字描述和可视化数字虚拟建模方法,提出了基于物理模型驱动的工业机器人能耗数字建模方法。国外相关研究则起步更早,在1984年,美国麻省理工大学的neville hogan就分析工业机器人一种特定任务目标下的涉及能耗、控制等多方面的理论优化方法;在1986年,克罗地亚萨格勒布大学的novakovic就开展了基于时间和能耗优化工业机器人实验研究;现如今,德国埃尔朗根

‑

纽伦堡大学、日本东京大学、美国波士顿大学等世界名校均已开展了机器人能耗研究。这些研究主要从学术论文角度出发,对某个具体加工过程的路径进行优化或者建模研究。

4.此外,机器人能量效率的研究也逐渐进入国内外专利保护和标准制定范畴。已授权的发明专利cn110936382b公开了一种数据驱动的工业机器人能耗优化方法,通过测量获取每个关节的能耗,进而建立工业机器人与影响参数之间的数学关系,在此基础上建立神经网络模型,从而为工业机器人实现路径优化。已公开的发明专利cn112222703a介绍了一种焊接机器人能耗最优轨迹规划方法,其能耗是关节偏转角、角速度、角加速度、关节力矩、摩擦力矩等多因素建立的。已授权的发明专利cn108920863a通过获取机器人伺服系统的历史数据,采用支持向量回归算法建立机器人伺服系统的估算模型。关于标准制定方面,全国自动化系统与集成标准化技术委员会(sac tc159)2019 年便开始制定《工业机器人能效评估导则》,用于规定工业机器人能效评估术语、评价指标和流程,目前正处于报批阶段。

5.综上可知,机器人能耗正处于国内外研究热点,国外起步相对更早且国内外关于机器人的研究已有不少,其中关于工业机器人的能效研究主要集中在工业机器人的物理能耗模型和能效优化方面。关于工业机器人能耗预测方法的研究相对较少,部分能耗优化的研究涉及了工业机器人的能耗预测或者计算方法,但是这些方法主要基于动力学模型,涉及角速度、关节力矩、摩擦力矩等多个变量;在实际应用时,由于所需测量的变量多且部分参数测量过程十分繁琐,所以推广难度较大。因此,如何设计一种简单且便于推广的工业机器人能耗预测方法,是十分必要的。

技术实现要素:

6.针对现有工业机器人的能耗预测或计算方法主要源于动力学模型,涉及变量多,测量成本高,且部分参数测量过程十分繁琐的技术问题,本发明提供一种工业机器人能耗预测方法,该方法是基于运动轨迹和元动作出发建立的能耗预测方法,避免了基于传统动力学模型预测方法所存在的变量类型多及测量过程繁琐等缺点,可为工业机器人的能耗评价以及优化带来数据支撑。

7.为了解决上述技术问题,本发明采用了如下的技术方案:

8.一种工业机器人能耗预测方法,包括以下步骤:

9.s1、根据工业机器人的功能和结构,将工业机器人的运行状态分为静态运行状态和动态运行状态两部分,所述静态运行状态为机器人执行机构处于静止时的状态,所述动态运行状态为机器人执行机构处于非静止时的状态,包括移动状态和转动状态;

10.s2、测量工业机器人静态运行状态时的功率,建立静态运行功率数据库;

11.s3、根据工业机器人执行机构的运动形式,建立描述工业机器人动态运行状态的元动作;

12.s4、测量工业机器人各元动作的功率,采用数据拟合,建立各元动作的功率描述函数;

13.s5、以步骤s2中静态运行和步骤s3中元动作为划分单元,将目标过程划分为若干静态运行状态和元动作,并估算各静态运行状态和各元动作的运行时间;

14.s6、计算目标过程中各静态运行状态下和不同元动作下的能量消耗,并根据所述静态运行状态下和不同元动作下的能量消耗计算目标过程的总能耗。

15.进一步,所述步骤s3中描述工业机器人动态运行状态的元动作是根据机器人的世界坐标系来划分的,具体包括机器人末端沿x轴移动元动作、机器人末端绕x轴转动元动作、机器人末端沿y轴移动元动作、机器人末端绕y 轴转动元动作、机器人末端沿z轴移动元动作、机器人末端绕z轴转动元动作。

16.进一步,所述步骤s4中元动作的功率描述函数包括工业机器人末端的移动元动作功率函数,该移动元动作功率函数用于描述机器人末端沿x轴移动元动作、机器人末端沿y轴移动元动作、机器人末端沿z轴移动元动作的功率需求,所述移动元动作功率函数如下式所示:

[0017][0018]

式中,x、y、z为机器人末端在空间中的世界坐标值,为机器人末端在空间点(x、y、z)处的移动速度,m为机器人末端的负载质量。

[0019]

进一步,所述步骤s4中元动作的功率描述函数包括工业机器人末端的转动元动作功率函数,该转动元动作功率函数用于描述机器人末端绕x轴转动元动作、机器人末端绕y轴转动元动作、机器人末端绕z轴转动元动作的功率需求,所述转动元动作功率函数如下式所示:

[0020]

p

r

=(x,y,z,ω,m)

[0021]

式中,x、y、z为机器人末端在空间中的世界坐标值,ω为机器人末端在空间点(x、y、z)处的旋转角速度,m为机器人末端的负载质量。

[0022]

进一步,所述步骤s5中各元动作的运行时间包括移动运行时间和转动运行时间,所述移动运行时间t

m

为目标过程的移动路程l与移动速率v的比值,即所述转动运行时间t

r

为目标过程的旋转角度θ与角速度ω的比值,即

[0023]

进一步,所述步骤s6中各静态运行状态下的能量消耗总和记为静态运行能耗,不同元动作下的能量消耗总和记为动态运行能耗,所述静态运行能耗和动态运行能耗分别采用下式进行计算:

[0024]

e

s

=∑

i

p

si

t

si

[0025]

e

u

=∑

j

p

uj

t

uj

=e

x

e

y

e

z

e

a

e

b

e

c

[0026]

式中,e

s

为静态运行能耗,p

si

为第i次静态运行的静态运行功率,t

si

为第i次静态运行的静态运行时间;e

u

为动态运行能耗,p

uj

为第j个元动作的动态运行功率,t

uj

为第j个元动作的动态运行时间;e

x

为x轴移动元动作能耗之和,e

y

为y轴移动元动作能耗之和,e

z

为z轴移动元动作能耗之和,e

a

为x轴转动元动作能耗之和,e

b

为y轴转动元动作能耗之和,e

c

为z轴转动元动作能耗之和。

[0027]

进一步,所述步骤s6中目标过程的总能耗为静态运行能耗和动态运行能耗之和,即目标过程的总能耗e=e

s

e

u

。

[0028]

与现有技术相比,本发明提供的工业机器人能耗预测方法具有以下有益效果:1、本发明的能耗计算模型是从元动作和运动轨迹出发建立的,相比于传统方法采用的动力学模型,本发明易于理解且计算方便,适用性广,仅需建立元动作的功率函数和静态运行功率数据库,知道目标过程的运动轨迹便能预测所需要的能耗,是一种一劳永逸的能耗预测方法,对于能耗以及能量效率的估算具有较好的支撑作用;2、本发明所需测量的参数少且测量过程简单,只需测量总开关处的输入功率即可,无需测量传统预测方法涉及的摩擦力、转矩等参数,极大地提高了操作方便性,减低了测量成本,显然也更加利于工业推广和应用。

附图说明

[0029]

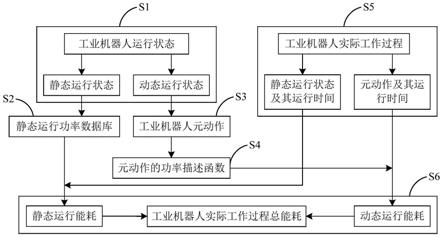

图1是本发明提供的工业机器人能耗预测方法流程示意图。

[0030]

图2是本发明实施例提供的某六轴工业机器人的一次抓取全过程示意图。

[0031]

图3是本发明实施例提供的负载时x轴移动元动作功率函数拟合曲线示意图。

[0032]

图4是本发明实施例提供的无负载时y轴移动元动作功率函数拟合曲线示意图。

[0033]

图5a是本发明实施例提供的有负载且坐标值y<0时的y轴移动元动作功率函数拟合曲线示意图。

[0034]

图5b是本发明实施例提供的有负载且坐标值y≥0时的y轴移动元动作功率函数拟合曲线示意图。

[0035]

图6是本发明实施例提供的无负载时z轴移动元动作功率函数拟合曲线示意图。

[0036]

图7a是本发明实施例提供的有负载时在点(0.376,

‑

0.428,z)的z轴移动元动作功率函数拟合曲线示意图。

[0037]

图7b是本发明实施例提供的有负载时在点(0.495,0.236,z)的z轴移动元动作功

率函数拟合曲线示意图。

具体实施方式

[0038]

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。

[0039]

请参考图1所示,本发明提供一种工业机器人能耗预测方法,包括以下步骤:

[0040]

s1、根据工业机器人的功能和结构,将工业机器人的运行状态分为静态运行状态和动态运行状态两部分,所述静态运行状态为机器人执行机构处于静止时的状态,包括不同待机组件开启时在不同位置下的静态运行状态,所述动态运行状态为机器人执行机构处于非静止时的状态,包括移动状态和转动状态;

[0041]

s2、测量工业机器人静态运行状态时的功率,包括不同待机组件开启时在不同位置下的静态运行状态功率,并建立静态运行功率数据库;

[0042]

s3、根据工业机器人执行机构的运动形式,建立描述工业机器人动态运行状态的元动作;

[0043]

s4、测量工业机器人各元动作的功率,采用数据拟合,建立各元动作的功率描述函数;

[0044]

s5、以步骤s2中静态运行和步骤s3中元动作为划分单元,将目标过程划分为若干静态运行状态和元动作,并估算各静态运行状态和各元动作的运行时间;

[0045]

s6、计算目标过程中各静态运行状态下和不同元动作下的能量消耗,并根据所述静态运行状态下和不同元动作下的能量消耗计算目标过程的总能耗。

[0046]

作为具体实施例,所述步骤s3中描述工业机器人动态运行状态的元动作是根据机器人的世界坐标系(即笛卡尔坐标系)来划分的,具体包括机器人末端沿x轴移动元动作、机器人末端绕x轴转动元动作、机器人末端沿y轴移动元动作、机器人末端绕y轴转动元动作、机器人末端沿z轴移动元动作、机器人末端绕z轴转动元动作,各元动作的表示方法如下表1所示。

[0047]

表1工业机器人元动作定义及符号

[0048]

名称符号定义x轴移动元动作x机器人末端沿着世界坐标系x轴方向移动单位时间x轴转动元动作a机器人末端沿着世界坐标系x轴方向转动单位时间y轴移动元动作y机器人末端沿着世界坐标系y轴方向移动单位时间y轴转动元动作b机器人末端沿着世界坐标系y轴方向转动单位时间z轴移动元动作z机器人末端沿着世界坐标系z轴方向移动单位时间z轴转动元动作c机器人末端沿着世界坐标系z轴方向转动单位时间

[0049]

作为具体实施例,所述步骤s4中元动作的功率描述函数包括工业机器人末端的移动元动作功率函数,该移动元动作功率函数用于描述机器人末端沿x 轴移动元动作、机器人末端沿y轴移动元动作、机器人末端沿z轴移动元动作的功率需求,因而包括有x轴移动元动作功率函数p

x

、y轴移动元动作功率函数p

y

及z轴移动元动作功率函数p

z

,所述移动元动作功率函数如下式所示:

[0050][0051]

式中,x、y、z为机器人末端在空间中的世界坐标值,为机器人末端在空间点(x、y、z)处的移动速度,m为机器人末端的负载质量。其中,当机器人末端无负载时,所述移动元动作功率函数如下式所示:

[0052][0053]

作为具体实施例,所述步骤s4中元动作的功率描述函数包括工业机器人末端的转动元动作功率函数,该转动元动作功率函数用于描述机器人末端绕x 轴转动元动作、机器人末端绕y轴转动元动作、机器人末端绕z轴转动元动作的功率需求,因而包括有x轴转动元动作功率函数p

a

、y轴转动元动作功率函数p

b

及z轴转动元动作功率函数p

c

,所述转动元动作功率函数如下式所示:

[0054]

p

r

=(x,y,z,ω,m)

ꢀꢀꢀ

式(3)

[0055]

式中,x、y、z为机器人末端在空间中的世界坐标值,ω为机器人末端在空间点(x、y、z)处的旋转角速度,m为机器人末端的负载质量。其中,当机器人末端无负载时,所述转动元动作功率函数如下式所示:

[0056]

p

r

=(x,y,z,ω)

ꢀꢀꢀ

式(4)

[0057]

作为具体实施例,所述步骤s5中各元动作的运行时间包括移动运行时间和转动运行时间,所述移动运行时间t

m

为目标过程的移动路程l与移动速率v 的比值,即所述转动运行时间t

r

为目标过程的旋转角度θ与角速度ω的比值,即

[0058]

作为具体实施例,所述步骤s6中各静态运行状态下的能量消耗总和记为静态运行能耗,不同元动作下的能量消耗总和记为动态运行能耗,所述静态运行能耗和动态运行能耗分别采用下式进行计算:

[0059]

e

s

=∑

i

p

si

t

si

ꢀꢀꢀ

式(5)

[0060]

e

u

=∑

j

p

uj

t

uj

=e

x

e

y

e

z

e

a

e

b

e

c

ꢀꢀꢀ

式(6)

[0061]

式中,e

s

为静态运行能耗,p

si

为第i次静态运行的静态运行功率,t

si

为第i次静态运行的静态运行时间;e

u

为动态运行能耗,p

uj

为第j个元动作的动态运行功率,t

uj

为第j个元动作的动态运行时间;e

x

为x轴移动元动作能耗之和,e

y

为y轴移动元动作能耗之和,e

z

为z轴移动元动作能耗之和,e

a

为x轴转动元动作能耗之和,e

b

为y轴转动元动作能耗之和,e

c

为z轴转动元动作能耗之和。具体在上式(6)中,

[0062]

所述x轴移动元动作能耗之和e

x

采用下式计算:

[0063][0064]

其中,p

x

和p

x

'分别为空载和负载时的x轴移动元动作功率函数,分别通过式(2)和式(1)计算获得;t

x

和t

x

'分别为对应x轴移动元动作的空载时间和负载时间;

[0065]

所述y轴移动元动作能耗之和e

y

采用下式计算:

[0066]

[0067]

其中,p

y

和p

y

'分别为空载和负载时的y轴移动元动作功率函数,分别通过式(2)和式(1)计算获得;t

y

和t

y

'分别为对应y轴移动元动作的空载时间和负载时间;

[0068]

所述z轴移动元动作能耗之和e

z

采用下式计算:

[0069]

e

z

=∫p

z

(t)dt ∫p

z'

(t)dt

ꢀꢀꢀ

式(9)

[0070]

其中,p

z

和p

z

'分别为空载和负载时的z轴移动元动作功率函数,分别通过式(2)和式(1)计算获得;t

z

和t

z

'分别为对应z轴移动元动作的空载时间和负载时间;

[0071]

所述x轴转动元动作能耗之和e

a

采用下式计算:

[0072][0073]

其中,p

a

和p

a

'分别为空载和负载时的x轴转动元动作功率函数,分别通过式(4)和式(3)计算获得;t

a

和t

a

'分别为对应x轴转动元动作的空载时间和负载时间;

[0074]

所述y轴转动元动作能耗之和e

b

采用下式计算:

[0075][0076]

其中,p

b

和p

b

'分别为空载和负载时的y轴转动元动作功率函数,分别通过式(4)和式(3)计算获得;t

b

和t

b

'分别为对应y轴转动元动作的空载时间和负载时间;

[0077]

所述z轴转动元动作能耗之和e

c

采用下式计算:

[0078][0079]

其中,p

c

和p

c

'分别为空载和负载时的z轴转动元动作功率函数,分别通过式(4)和式(3)计算获得;t

c

和t

c

'分别为对应z轴转动元动作的空载时间和负载时间。

[0080]

作为具体实施例,所述步骤s6中目标过程的总能耗为静态运行能耗和动态运行能耗之和,即目标过程的总能耗e=e

s

e

u

。

[0081]

与现有技术相比,本发明提供的工业机器人能耗预测方法具有以下有益效果:1、本发明的能耗计算模型是从元动作和运动轨迹出发建立的,相比于传统方法采用的动力学模型,本发明易于理解且计算方便,适用性广,仅需建立元动作的功率函数和静态运行功率数据库,知道目标过程的运动轨迹便能预测所需要的能耗,是一种一劳永逸的能耗预测方法,对于能耗以及能量效率的估算具有较好的支撑作用;2、本发明所需测量的参数少且测量过程简单,只需测量总开关处的输入功率即可,无需测量传统预测方法涉及的摩擦力、转矩等参数,极大地提高了操作方便性,减低了测量成本,显然也更加利于工业推广和应用。

[0082]

为了更好地理解本发明提供的工业机器人能耗预测方法,以下将结合具体实施例来进行详细说明:

[0083]

采用本发明提供的工业机器人预测方法,参照如图1所示的方法流程图,对某六轴工业机器人的一次抓取全过程的能耗进行了预测,包括工业机器人静态运行、空载移动过程、负载移动过程等部分能耗,鉴于抓取终端是额外供电的,故本案例不涉及抓取动作的能耗计算。本案例采用的功率仪器为lmg600 系列功率分析仪,抓取全过程如图2所示。在图2中,空间坐标点p0~p5的空间坐标(单位:米)分别为:p0(0.376,0,0.332)、p1(0.376,

‑

0.248, 0.332)、p2(0.376,

‑

0.248,0.112)、p3(0.376,0.236,0.332)、p4 (0.495,0.236,0.495)、p5(0.495,0.236,0.112);具体运动过程为:过程1:p0

→

p1;过程2:p1

→

p2;过程3:

p2停留;过程4:p2

→

p1;过程 5:p1

→

p3;过程6:p3

→

p4;过程7:p4

→

p5;过程8:p5停留。

[0084]

具体预测过程如下:

[0085]

步骤1:对六轴工业机器人的运行状态进行划分

[0086]

根据六轴工业机器人的用途和运动过程,将所选机器人的运行状态分为静态运行状态和动态运行状态。静态运行状态为机器人辅助部件均开启情况下在空间各位置停留时的运行状态,包括负载停留状态和空载停留状态两类;目标过程中p2处无负载、p2处有负载停留和p5处有负载停留均属于此状态。动态运行状态则为机器人末端的运动状态,包括移动和转动两类;目标过程中的 x轴移动状态、y轴移动状态和z轴移动状态均属于此状态。

[0087]

步骤2:测量工业机器人静态运行状态时的功率

[0088]

分别让机器人在空间各位置停留一段时间,测量各位置处不同负载和无负载时的功率并记录。其中,p2处无负载、p2处负载2.79kg和p5处负载 2.79kg时的静态运行功率如表2所示。

[0089]

表2静态运行功率

[0090]

位置p2p2p5有无负载无有有功率/(w)303315321

[0091]

步骤3:建立动态运行状态元动作

[0092]

所选机器人的元动作包括x轴移动元动作、x轴转动元动作、y轴移动元动作、y轴转动元动作、z轴移动元动作、z轴转动元动作六类。其中,目标过程能耗预测涉及元动作包括x轴移动元动作、y轴移动元动作和z轴移动元动作。

[0093]

步骤4:建立各元动作的功率描述函数

[0094]

测量工业机器人各元动作的功率,采用数据拟合,建立各元动作的功率描述函数。鉴于本次案例预测的目标过程涉及的元动作只有x轴移动元动作、y 轴移动元动作和z轴移动元动作,故只论述了这些功率描述函数的创建过程 (其他元动作的功率描述函数的创建过程类似)。具体包括有:x轴负载时的移动元动作功率函数p

x

',y轴空载和负载时的移动元动作功率函数p

y

和 p

y

'、z轴空载和负载时的移动元动作功率函数p

z

和p

z

'。建立过程如下:

[0095]

(1)负载时的x轴移动元动作功率函数p

x

':由于预测对象在x轴移动时,y轴和z轴坐标还有速度均是固定,因此可采用单一变量原则,即仅以x 轴变量为拟合x轴移动元动作功率函数p

x

'。拟合曲线如图3所示,拟合函数 p

x

'如下式所示:

[0096][0097]

(2)y轴移动元动作空载和负载时的功率函数分别为p

y

和p

y

':由于预测对象在y轴移动时,x轴和z轴坐标还有速度均是固定,因此可采用单一变量原则,即仅以y轴变量为拟合y轴移动元动作功率函数p

y

和p

y

'。

[0098]

当无负载时,y轴移动元动作的拟合曲线如图4所示,拟合函数p

y

如下式所示:

[0099][0100]

当有负载时,对沿y轴移动整个过程进行拟合的拟合程度较低,故采用以y轴坐标

值y为0的点作为分界点分段进行函数拟合,得到的y轴移动元动作的拟合曲线如图5a和图5b所示,拟合函数p

y

'如下式所示:

[0101][0102]

(3)z轴移动元动作空载和负载时的功率函数分别为p

z

和p

z

':由于预测对象在z轴移动时,x轴和y轴坐标还有速度均是固定,因此可采用单一变量原则,即仅以z轴变量为拟合z轴移动元动作功率函数p

z

和p

z

'。

[0103]

当无负载时,z轴移动元动作的拟合曲线如图6所示,拟合函数p

z

如下式所示:

[0104][0105]

当机器人末端有负载时,根据目标过程的需求,z轴移动元动作功率函数分两处拟合,拟合曲线如图7a和图7b所示,拟合函数p

z

'如下式所示:

[0106][0107]

步骤5:对目标过程进行动态和静态动作划分

[0108]

根据静态和动态的划分原理,目标过程各静态动作和元动作的运动过程和时间如下表3所示。

[0109]

表3目标过程的静态和动态分解

[0110][0111]

步骤6:计算目标过程中静态状态下和不同元动作下的能量消耗

[0112]

具体计算过程如下:

[0113]

1)静态过程分为点p2处无负载、点p2处有负载、点p5处有负载共三处,将表3中静态的数据代入公式(5),结果如下:

[0114]

e

s

=p

s1

×

t1 p

s2

×

t2 p

s3

×

t3=29760.3(j)

ꢀꢀꢀ

式(18)

[0115]

2)包含x轴移动元动作只有一个过程,即点p3到p4,x轴移动元动作能耗之和计算过程如下:

[0116]

首先,令x=x0 vt,其中x0表示p3到p4过程的起始x坐标,v表示移动速度。则有x=0.376 0.16t代入公式(13),得

[0117][0118]

然后,其代入公式(7),结果如下:

[0119][0120]

3)包含y轴移动元动作的过程有点p0到p1及点p1到p3共两个,由于点p1到p3的元动作拟合函数为分段函数,为便于计算,将其分为p1到p0, p0到p3。y轴移动元动作能耗之和计算过程如下:

[0121]

当从p0到p1时,令y=y0 vt,y0表示p0到p1过程的起始y坐标,则y=

‑

0.16t,代入公式(14),则有:

[0122][0123]

当从p1到p0时,令y=y0 vt,y0表示p1到p0过程的起始y坐标,则y=

‑

0.248 0.16t,代入公式(15),则得p1到p0时的能耗与时间函数为

[0124][0125]

同理,得到p0到p3时的能耗与时间函数为

[0126]

p

y_2

'(t)=3.7

×

102 5.4

×

10cos[3.4

×

10

×

(

‑

0.248 0.16t)

‑

1.2]

ꢀꢀꢀ

式(23)

[0127]

将公式(21)、(22)、(23)代入公式(8),得

[0128][0129]

4)包含z轴移动元动作的过程有点p1到p2、p2到p1、p4到p5共三个,z轴移动元动作能耗之和计算过程如下:

[0130]

当从p1到p2时,令z=z0 vt,z0表示p1到p2过程的起始z坐标即 p1的z坐标,则有z=0.332

‑

0.16t,代入公式(16),则有:

[0131][0132]

将其代入公式(9),得

[0133][0134]

当从p2到p1时,令z=z0 vt,z0表示p2到p1过程的起始z坐标即 p2的z坐标,则有z

=0.112 0.16t,代入公式(17),得

[0135][0136]

将其代入公式(9),得

[0137][0138]

当从p4到p5时,令z=z0 vt,z0表示p4到p5过程的起始z坐标即 p4的z坐标,则有z=0.332

‑

0.16t,代入公式(17),得

[0139][0140]

将其代入公式(9),得

[0141][0142]

因此,z轴移动元动作总能耗为

[0143]

e

z

=∫p

z

(t)dt ∫p

z'

(t)dt=e

z0

e

z_1

′

e

z_2

'=1416.709(j)

ꢀꢀꢀ

式(31)

[0144]

在此基础上,计算目标过程动态运行能耗,结果如下所示:

[0145]

e

u

=e

x

e

y

e

z

=3337.153(j)

[0146]

综上,目标过程的总能耗如下所示:

[0147]

e=e

u

e

s

=33097.453(j)

[0148]

此外,本案例还直接对该目标过程的总能耗进行直接测量,结果为 33067.638(j),与预测的能耗值相差29.815(j),误差率低于0.1%,说明本技术能耗预测方法精度较高。

[0149]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。