1.本发明属于行线槽技术领域,尤其涉及一种行线槽打孔切割机。

背景技术:

2.行线槽一般通用叫法有电气配线槽、走线槽等,采用pvc塑料制造,具有绝缘、防弧、阻燃自熄等特点,主要用于电气设备内部布线,在1200v及以下的电气设备中对敷设其中的导线起机械防护和电气保护作用,而行线槽在出厂时长度较长,在实际应用时还需将行线槽进行切割分成合适的长度,以及在合适的位置进行打孔,才能将行线槽通过螺丝安装在电气柜等其它设备的内部,每一段行线槽为了保证平衡,最少应开设两个孔,如果行线槽的长度过长,还应加设开孔,因此行线槽开孔的工作是非常繁琐的。

3.公告号为cn209774769u的一种行线槽切割器,包括底板、定位组件、闸刀手柄组件和长度测量组件,所述定位组件固定在底板一侧的上端面;定位组件一侧前端设有闸刀手柄组件铰接件,并连接闸刀手柄组件前端,闸刀手柄组件铰接件与定位组件之间留有刀片缝隙;定位组件一侧后端设有刀片限位块,刀片限位块与定位组件之间同样留有刀片缝隙,刀片限位块设有螺丝孔,并安装有刀片压紧螺丝;定位组件一侧的底板上端面铰接有长度测量组件,长度测量组件包括杆体,杆体上端面设有刻度尺,并套有滑套,滑套一侧设有锁紧螺丝,且滑套上端面固定有定位板片。使用方便,可固定线槽切割,方便切割出45度角,能测量切割长度。

4.上述技术方案虽然方便了行线槽的切割,但是依然采用的为手动切割,难以提高工作效率,且现有切割器并不具备打孔的功能,切割后依然需要人工进行钻孔,劳动量大。

技术实现要素:

5.为了解决上述技术问题,本发明提供一种行线槽打孔切割机,以解决现有的行线槽切割装置依然采用的为手动切割,难以提高工作效率,且并不具备打孔的功能,切割后依然需要人工进行钻孔,劳动量大的问题。一种行线槽打孔切割机,包括主体外壳,其特征在于,所述主体外壳的上表面设有操作板,所述主体外壳的内部安装有打孔切断机构;所述打孔切断机构包括前板、中板、后板与顶板,所述中板位于所述前板的后侧面,且所述前板与中板之间通过连接板连接,所述中板的后侧面通过螺栓连接有后板,所述顶板焊接在所述中板与后板的上表面,所述顶板的上表面设有开关电源;

6.所述前板外表面的下端通过连接柱焊接有道轨,所述道轨的内部两端分别设有用于安装导轮的开槽,所述前板的外表面且位于所述道轨一端的设有光电传感器,所述前板的外表面且位于所述导轮的正上方分别安装有压轮,所述前板的外表面且位于两个所述导轮之间的位置分别焊接有钻机固定块与切刀固定块,所述钻机固定块的内部滑动设置有钻机滑板,所述切刀固定块的内部滑动设置有切刀滑板,所述钻机滑板的上端通过固定架安装有钻机,所述切刀滑板的下端焊接有切刀;所述钻机滑板与切刀滑板的一侧均焊接有齿板,所述齿板与一侧安装的带动齿轮啮合连接,所述带动齿轮的后侧面分别连接转轴的一

端,所述转轴的另一端垂直穿过所述前板与中板的内部;所述导轮的后侧面分别连接导轮传动轴的一端,所述导轮传动轴的另一端垂直穿过所述前板与中板的内部,两个所述导轮传动轴之间安装有同步传动链。

7.所述中板中朝向前板的侧面上端两角的位置分别安装有切断电机与钻孔电机,所述中板中朝向前板的侧面下端的中间位置安装有移动电机;所述切断电机与钻孔电机的旋转轴分别穿过中板且通过传动带分别传动连接两个转轴的一端,所述切断电机通过转轴带动切刀滑板一侧的带动齿轮旋转,所述钻孔电机通过转轴带动钻机滑板一侧的带动齿轮旋转;所述移动电机的旋转轴穿过中板且通过传动带与所述导轮传动轴穿过中板的一端传动连接。

8.所述后板后侧面的下端分别安装有三个伺服电机控制器,三个伺服电机控制器分别通过信号线连接有切断电机、钻孔电机与移动电机;所述后板的后侧面的上部分设有plc板,所述plc板的一侧且位于所述后板的后侧面依次设有接线端子与保护器,所述plc板、伺服电机控制器与保护器分别通过导线连接有开关电源。

9.所述主体外壳的前侧面开设有用于观测打孔切断机构的观测窗,所述主体外壳的表面且位于所述打孔切断机构的一侧开设有进料口,所述主体外壳中对应进料口的另一侧开设有出料口。

10.所述道轨朝向进料口的一端设有尖角,且尖角的顶端做圆弧过渡处理,所述道轨内部开设有安装导轮所需的开孔以及位于所述钻机的正下方开设有用于钻机的钻头穿过的开孔。

11.所述切断电机、钻孔电机与移动电机均采用伺服电机,所述切断电机、钻孔电机与移动电机每接收一个脉冲信号旋转1.8度。

12.所述导轮的周长为13.2

‑

13.5cm,所述移动电机旋转1.8度带动所述导轮上方的行线槽移动0.66

‑

0.7mm。

13.与现有技术相比,本发明具有如下有益效果:

14.1.本发明中使用的移动电机、钻孔电机与切断电机均采用伺服电机,通过伺服电机控制器设定伺服电机收到一个脉冲信号后的旋转角度,来控制导轮带动行线槽移动到距离,实现对行线槽长度的判断,精确度高,能够根据需要行线槽的长度,判断所需脉冲信号的发射数量,使移动电机带动导轮旋转相应的角度,通过设置不同的参数,能够满足多种长度行线槽的加工需求。

15.2.本发明同步传动链可以使两个导轮同步转动,并且使用一个电机就可以满足两个导轮的旋转,在提高行线槽移动过程中的稳定性的同时降低成本。

16.3.本发明钻机与切刀能够对行线槽进行打孔和切割,通过计算移动电机旋转带动行线槽移动的距离,自动打孔以及切割,能够降低工人的劳动强度,同时打孔和切割一体化设置,降低成本,增加工作效率。

附图说明

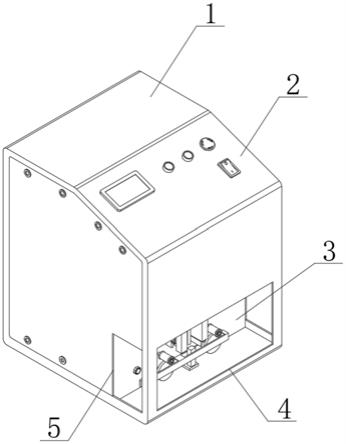

17.图1是本发明的整体结构示意图;

18.图2是本发明打孔切断机构的立体结构示意图;

19.图3是本发明前板的内部结构示意图;

20.图4是本发明导轮传动轴与同步传动链的连接结构示意图;

21.图5是本发明后板的内部结构示意图;

22.图6是本发明中板的内部结构示意图。

23.图中:

[0024]1‑

主体外壳,2

‑

操作板,3

‑

打孔切断机构,31

‑

前板,311

‑

连接柱,312

‑

道轨,313

‑

导轮,314

‑

光电传感器,315

‑

压轮,316

‑

钻机固定块,317

‑

切刀固定块,318

‑

钻机滑板,319

‑

切刀滑板,320

‑

固定架,321

‑

钻机,322

‑

切刀,323

‑

齿板,324

‑

带动齿轮,325

‑

转轴,326

‑

导轮传动轴,327

‑

同步传动链,32

‑

连接板,33

‑

中板,331

‑

切断电机,332

‑

钻孔电机,333

‑

移动电机,334

‑

主动轴,335

‑

传动带,34

‑

后板,341

‑

plc板,342

‑

伺服电机控制器,343

‑

接线端子,344

‑

保护器,35

‑

顶板,36

‑

开关电源,4

‑

观测窗,5

‑

进料口。

具体实施方式

[0025]

为了使本技术领域的人员更好地理解本发明方案,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

[0026]

如附图1至附图6所示。

[0027]

本发明提供的一种行线槽打孔切割机,包括主体外壳1,其特征在于,所述主体外壳1的上表面设有操作板2,所述主体外壳1的内部安装有打孔切断机构3;所述打孔切断机构3包括前板31、中板33、后板34与顶板35,所述中板33位于所述前板31的后侧面,且所述前板31与中板33之间通过连接板32连接,所述中板33的后侧面通过螺栓连接有后板34,所述顶板35焊接在所述中板33与后板34的上表面,所述顶板35的上表面设有开关电源36;

[0028]

所述前板31外表面的下端通过连接柱311焊接有道轨312,所述道轨312的内部两端分别设有用于安装导轮313的开槽,所述前板31的外表面且位于所述道轨312一端的设有光电传感器314,所述前板31的外表面且位于所述导轮313的正上方分别安装有压轮315,所述前板31的外表面且位于两个所述导轮313之间的位置分别焊接有钻机固定块316与切刀固定块317,所述钻机固定块316的内部滑动设置有钻机滑板318,所述切刀固定块317的内部滑动设置有切刀滑板319,所述钻机滑板318的上端通过固定架320安装有钻机321,所述切刀滑板319的下端焊接有切刀322;所述钻机滑板318与切刀滑板319的一侧均焊接有齿板323,所述齿板323与一侧安装的带动齿轮324啮合连接,所述带动齿轮324的后侧面分别连接转轴325的一端,所述转轴325的另一端垂直穿过所述前板31与中板33的内部;所述导轮313的后侧面分别连接导轮传动轴326的一端,所述导轮传动轴326的另一端垂直穿过所述前板31与中板33的内部,两个所述导轮传动轴326之间安装有同步传动链327。

[0029]

所述中板33中朝向前板31的侧面上端两角的位置分别安装有切断电机331与钻孔电机332,所述中板33中朝向前板31的侧面下端的中间位置安装有移动电机333;所述切断电机331与钻孔电机332的旋转轴分别穿过中板33且通过传动带335分别传动连接两个转轴325的一端,所述切断电机331通过转轴325带动切刀滑板319一侧的带动齿轮324旋转,所述钻孔电机332通过转轴325带动钻机滑板318一侧的带动齿轮324旋转;所述移动电机333的旋转轴穿过中板33且通过传动带335与所述导轮传动轴326穿过中板33的一端传动连接。

[0030]

所述后板34后侧面的下端分别安装有三个伺服电机控制器342,三个伺服电机控制器342分别通过信号线连接有切断电机331、钻孔电机332与移动电机333;所述后板34的后侧面的上部分设有plc板341,所述plc板341的一侧且位于所述后板34的后侧面依次设有接线端子343与保护器344,所述plc板341、伺服电机控制器342与保护器344分别通过导线连接有开关电源36,所述开关电源36采用ac220

‑

dc24v的开关电源。

[0031]

所述主体外壳1的前侧面开设有用于观测打孔切断机构3的观测窗4,所述主体外壳1的表面且位于所述打孔切断机构3的一侧开设有进料口5,所述主体外壳1中对应进料口5的另一侧开设有出料口。

[0032]

所述道轨312朝向进料口5的一端设有尖角,且尖角的顶端做圆弧过渡处理,所述道轨312内部开设有安装导轮313所需的开孔以及位于所述钻机321的正下方开设有用于钻机321的钻头穿过的开孔,便于行线槽的放置。

[0033]

所述切断电机331、钻孔电机332与移动电机333均采用伺服电机,所述切断电机331、钻孔电机332与移动电机333每接收一个脉冲信号旋转1.8度。

[0034]

所述导轮313的周长为13.2

‑

13.5cm,所述移动电机333旋转1.8度带动所述导轮313上方的行线槽移动0.66

‑

0.7mm。

[0035]

行线槽的长度=(移动电机收到脉冲信号的旋转角度x脉冲信号数量)x导轮周长。

[0036]

脉冲信号数量=设定行线槽的长度

÷

(移动电机收到一个脉冲信号的旋转角度x(导轮的周长

÷

360))

[0037]

实施案例一:

[0038]

将行线槽从进料口5内穿过,放置在道轨312的一端,并通过操作板2中的触摸屏设置所需长度、速度、距离等的参数,然后打开操作板2中的启动按钮,plc板341接收指令,通过相应的伺服电机控制器首先启动移动电机333,移动电机333通过导轮传动轴326带动导轮313进行旋转带动行线槽移动进料,在导轮313带动行线槽移动到设定好的需要打孔长度时,钻孔电机332会通过带动齿轮324与齿板323的啮合带动钻机321进行上下移动,对行线槽完成打孔;当导轮313带动行线槽移动到设定好的需要切割的长度时,切断电机331会通过带动齿轮324与齿板323的啮合带动切刀322对行线槽完成切割。

[0039]

实施案例二:

[0040]

通过操作板2中的触摸屏启动自动程序,开启光电传感器的使用,将行线槽从进料口5内穿过,放置在道轨312的一端,光电传感器检测到行线槽后,传递信号给plc板341,通过相应的伺服电机控制器首先启动移动电机333,移动电机333通过导轮传动轴326带动导轮313进行旋转带动行线槽移动进料,在导轮313带动行线槽移动到设定好的需要打孔长度时,钻孔电机332会通过带动齿轮324与齿板323的啮合带动钻机321进行上下移动,对行线槽完成打孔;当导轮313带动行线槽移动到设定好的需要切割的长度时,切断电机331会通过带动齿轮324与齿板323的啮合带动切刀322对行线槽完成切割。

[0041]

利用本发明所述技术方案,或本领域的技术人员在本发明技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。