1.本发明涉及机械加工领域,尤其涉及一种活塞自动化柔性去毛刺机器。

背景技术:

2.目前去除活塞的毛刺,主要作业方法是通过人工来完成。操作人员选用不同的刮刀、锉刀等工具对活塞进行去毛刺作业。具有简单培训即可上岗、作业灵活、机动性强的特点。

3.但人工作业的效率低下,去毛刺工艺环节需要耗费大量的人力与人力成本。目前虽然市面上已经出现了一些去毛刺机器,但是这些机器只能对活塞易去除部分进行去毛刺加工,无法完成活塞全部的去毛刺工艺,后续仍需人工参与,影响了去毛刺的生产效率。无法解决活塞自动化去毛刺的难题。

技术实现要素:

4.鉴于上述问题,提出了本发明以便提供克服上述问题或者至少部分地解决上述问题的一种活塞自动化柔性去毛刺机器。

5.技术方案:一种活塞自动化柔性去毛刺机器,包括:机架平台、六轴机器人和气动抓手单元;

6.所述机架平台上设置有精准定位单元、中转换向单元、浮动主轴毛刷单元、浮动打磨单元和浮动气磨单元,气动抓手单元固设于在六轴机器人上;

7.所述精准定位单元用于对活塞工件进行位置校核、精准定位;

8.所述机器人按编订的轨迹带动气动抓手单元依次抓取活塞工件至精准定位单元、中转换向单元、浮动主轴毛刷单元、浮动打磨单元和浮动气磨单元处;

9.所述中转换向单元临时存放活塞工件,方便所述气动抓手单元改变对活塞工件的夹持位置;

10.所述浮动主轴毛刷单元处对活塞工件不规则的底部端面和活塞工件的内腔进行去毛刺加工;

11.所述浮动打磨单元用于对活塞工件的规则顶面进行去毛刺;

12.所述浮动气磨单元用于对活塞工件的小柱塞孔进行去毛刺。

13.进一步地,所述六轴机器人为xb20六轴机器人。

14.进一步地,所述精准定位单元包括定位工装和归正动力源,其中:

15.所述定位工装包括上料定位板、上料定位块、两个中心对称的二次定位夹,所述二次定位夹包括二次定位夹指和二次定位夹爪,所述上料定位板设置在所述归正动力源上,所述上料定位块设置在所述上料定位板上,所述二次定位夹指通过二次定位夹爪连接所述归正动力源,所述上料定位块用于对活塞工件粗定位,所述归正动力源在带动两个二次定位夹指对位于上料定位块上的活塞工件进行归正,实现精准定位。

16.进一步地,浮动主轴毛刷单元包括底座、连接架、第一气动元件、连接板、电动元件

和圆盘刷,底座安装在机架平台上,其中:

17.所述连接架和所述第一气动元件设置在所述底座上,所述连接板设置在所述连接架和所述第一气动元件的上方,所述电动元件通过夹紧块安装在所述连接板上,所述圆盘刷与所述电动元件的传动轴相连,其中,所述第一气动元件的底端通过第一销钉与所述底座可转动连接,所述第一气动元件的顶端通过第二销钉与所述连接板可转动连接,所述连接架的顶端通过第三销钉与所述连接板可转动连接,所述第一气动元件起到缓冲压力的作用。

18.进一步地,浮动打磨单元包括磨头连接板、安装在所述磨头连接板上的浮动元件和安装在所述浮动元件上的合金旋转锉,磨头连接板安装在机架平台上。机器人带气动抓手抓取活塞在此处根据预置的工艺需求,去除活塞上的毛刺。

19.进一步地,浮动气磨单元包括浮动气磨底座、浮动气动机构、第二气动元件、圆孔刷,其中:

20.所述浮动气动机构安装于浮动气磨底座上,所述第二气动元件安装于浮动气动机构上,所述圆孔刷安装于第二气动元件上。

21.更进一步地,所述浮动气磨底座的底部设有加强筋。

22.进一步地,中转换向单元包括安装底板、头部支撑块、裙部支撑块和裙部定位销,所述安装底板用于固定,头部支撑块、裙部支撑块、裙部定位销都安装于安装底板上,中转换向单元用于将活塞工件进行定位。

23.进一步地,气动抓手单元包括安装板、平行夹爪气缸、夹持臂和保护块,其中:

24.所述安装板与六轴机器人通过法兰相连接;

25.平行夹爪气缸安装于安装板上,用于提供夹持力;

26.夹持臂安装于平行夹爪气缸上;

27.保护块安装于夹持臂上。保护块采用的尼龙材料制成,平行夹爪气缸发生动作夹持活塞工件时,保护块对活塞工件的接触表面起到保护作用。

28.进一步地,气动抓手单元用销钉及螺栓紧固在机器人的第六轴上。

29.有益效果:本发明公开的一种活塞自动化柔性去毛刺机器具有以下有益效果:

30.1、可确保工件抓取稳定准确,打磨过程位置精度高,工件去毛刺处理质量效果好。;

31.2、定位精准,限制工件任何可能移动的方向。

32.3、去毛刺工序完整。通过此类工装即可对工件完成所有位置的去毛刺打磨。

33.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

34.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

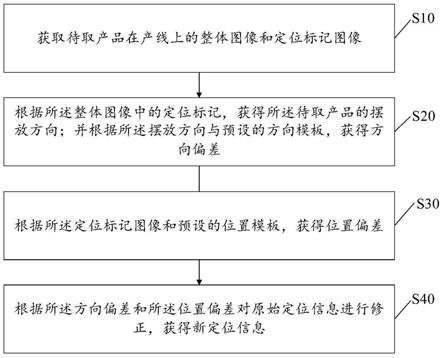

35.图1为本发明实施例提供的一种活塞自动化柔性去毛刺机器的结构示意图;

36.图2为本发明实施例提供的一种精准定位单元的结构示意图;

37.图3为图2的精准定位单元去除二次定位夹指后的示意图;

38.图4为本发明实施例提供的一种浮动主轴毛刷单元的结构示意图;

39.图5为图4的浮动主轴毛刷单元在另一视角下的示意图;

40.图6为本发明实施例提供的一种浮动打磨单元的结构示意图;

41.图7为本发明实施例提供的一种浮动气磨单元的结构示意图;

42.图8为本发明实施例提供的一种中转换向单元的结构示意图;

43.图9为本发明实施例提供的一种气动抓手单元的结构示意图;

44.图10为活塞工件的示意图;

45.附图标记说明:

[0046]1‑

六轴机器人,2

‑

气动抓手单元,3

‑

精准定位单元,4

‑

浮动主轴毛刷单元,5

‑

浮动打磨单元,6

‑

浮动气磨单元,7

‑

机架平台,8

‑

中转换向单元,9

‑

活塞工件;

[0047]

21

‑

安装板,22

‑

平行夹爪气缸,23

‑

夹持臂,24

‑

保护块;

[0048]

31

‑

定位工装,32

‑

归正动力源,311

‑

上料定位板、312

‑

上料定位块,313

‑

二次定位夹,3131

‑

二次定位夹指,3132

‑

二次定位夹爪;

[0049]

41

‑

底座,42

‑

连接架,43

‑

第一气动元件,44

‑

连接板,45

‑

电动元件,46

‑

圆盘刷,47

‑

第一销钉,48

‑

第二销钉,49

‑

第三销钉,441

‑

夹紧块;

[0050]

51

‑

磨头连接板,52

‑

浮动元件,53

‑

合金旋转锉;

[0051]

61

‑

浮动气磨底座,62

‑

浮动气动机构,63

‑

第二气动元件,64

‑

圆孔刷

[0052]

81

‑

安装底板,82

‑

头部支撑块,83

‑

裙部定位销,84

‑

裙部支撑块;

[0053]

91

‑

底部端面,92

‑

内腔,93

‑

小柱塞孔,94

‑

顶部端面。

具体实施方式

[0054]

下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

[0055]

本发明的说明书实施例和权利要求书及附图中的术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元。

[0056]

下面结合附图和实施例,对本发明的技术方案做进一步的详细描述。

[0057]

如图1,本发明实施例提供一种活塞自动化柔性去毛刺机器,包括:机架平台7、六轴机器人1和气动抓手单元2;

[0058]

所述机架平台7上设置有精准定位单元3、中转换向单元8、浮动主轴毛刷单元4、浮动打磨单元5和浮动气磨单元6,气动抓手单元2固设于在六轴机器人1上;

[0059]

所述精准定位单元3用于对活塞工件9进行位置校核、精准定位;

[0060]

所述机器人1按编订的轨迹带动气动抓手单元2依次抓取活塞工件9至精准定位单元3、中转换向单元8、浮动主轴毛刷单元4、浮动打磨单元5和浮动气磨单元6处;

[0061]

所述中转换向单元8临时存放活塞工件9,方便所述气动抓手单元2改变对活塞工

件9的夹持位置;

[0062]

所述浮动主轴毛刷单元4处对活塞工件9不规则的底部端面和活塞工件9的内腔进行去毛刺加工;

[0063]

所述浮动打磨单元5用于对活塞工件9的规则顶面进行去毛刺;

[0064]

所述浮动气磨单元6用于对活塞工件9的小柱塞孔进行去毛刺。

[0065]

在一个示例中,所述六轴机器人1为xb20六轴机器人。

[0066]

在一个示例中,所述精准定位单元3包括定位工装31和归正动力源32,其中:

[0067]

所述定位工装31包括上料定位板311、上料定位块312、两个中心对称的二次定位夹313,所述二次定位夹313包括二次定位夹指3131和二次定位夹爪3132,所述上料定位板311设置在所述归正动力源32上,所述上料定位块312设置在所述上料定位板311上,所述二次定位夹指3131通过二次定位夹爪3132连接所述归正动力源32,所述上料定位块312用于对活塞工件9粗定位,所述归正动力源32在带动两个二次定位夹指3131对位于上料定位块312上的活塞工件9进行归正,实现精准定位。

[0068]

待去除毛刺的活塞放置到精准定位单元3中,通过气动或电动动力源驱动归正机构动作,对活塞位置进行定位归正,使每个活塞对来抓取的六轴机器人1来说,都是一致的,以便能匹配预置编程的机器人轨迹,保证打磨效果的稳定性和一致性,有效降低打磨不合格率。

[0069]

在一个示例中,浮动主轴毛刷单元4包括底座41、连接架42、第一气动元件43、连接板44、电动元件45和圆盘刷46,底座41安装在机架平台7上,其中:

[0070]

所述连接架42和所述第一气动元件43设置在所述底座41上,所述连接板44设置在所述连接架42和所述第一气动元件43的上方,所述电动元件45通过夹紧块441安装在所述连接板44上,所述圆盘刷46与所述电动元件45的传动轴相连,其中,所述第一气动元件43的底端通过第一销钉47与所述底座41可转动连接,所述第一气动元件43的顶端通过第二销钉48与所述连接板44可转动连接,所述连接架42的顶端通过第三销钉49与所述连接板44可转动连接,所述第一气动元件43起到缓冲压力的作用。

[0071]

打磨过程中,当圆盘刷46受力,第一气动元件43起到类似弹簧的缓冲作用。

[0072]

机器人带气动抓手抓取活塞在此处根据预置的工艺需求,去除活塞上的毛刺。

[0073]

在一个示例中,浮动打磨单元5包括磨头连接板51、安装在所述磨头连接板51上的浮动元件52和安装在所述浮动元件52上的合金旋转锉53,磨头连接板51安装在机架平台7上。机器人带气动抓手抓取活塞在此处根据预置的工艺需求,去除活塞上的毛刺。

[0074]

在一个示例中,浮动气磨单元6包括浮动气磨底座61、浮动气动机构62、第二气动元件63、圆孔刷64,其中:

[0075]

所述浮动气动机构62安装于浮动气磨底座61上,所述第二气动元件63安装于浮动气动机构62上,所述圆孔刷64安装于第二气动元件63上。当打磨头的圆孔刷64工作时,浮动气动机构62在其伸缩方向上起弹簧缓冲作用。

[0076]

更进一步地,所述浮动气磨底座61的底部设有加强筋。

[0077]

在一个示例中,中转换向单元8包括安装底板81、头部支撑块82、裙部支撑块84和裙部定位销83,所述安装底板81用于固定,头部支撑块82、裙部支撑块84、裙部定位销83都安装于安装底板81上,中转换向单元8用于将活塞工件9进行定位。

[0078]

在一个示例中,气动抓手单元2包括安装板21、平行夹爪气缸22、夹持臂23和保护块24,其中:

[0079]

所述安装板21与六轴机器人1通过法兰相连接;

[0080]

平行夹爪气缸22安装于安装板21上,用于提供夹持力;

[0081]

夹持臂23安装于平行夹爪气缸22上;

[0082]

保护块24安装于夹持臂23上。保护块24采用的尼龙材料制成,平行夹爪气缸22发生动作夹持活塞工件9时,保护块24对活塞工件9的接触表面起到保护作用。

[0083]

在一个示例中,气动抓手单元2用销钉及螺栓紧固在机器人1的第六轴上。

[0084]

简单定义,活塞工件9包括头部和裙部尾部,头部设有小柱塞孔93和顶部端面94,裙部设有底部端面91和内腔92,首先六轴机器人1带动气动抓手单元2抓取活塞工件9的头部对其裙部进行作业打磨,裙部打磨完成后,需要换向抓取裙部打磨头部,此时六轴机器人1带动气动抓手单元2将活塞工件9放置于中央换向单元8上,通过调整六轴机器人1姿态,六轴机器人1带动气动抓手单元2抓取活塞裙部,满足换向的工艺需求,完成换向。

[0085]

安装及布局:机架平台7用膨胀螺栓固定在底面上,并调整平台水平。气动抓手单元2用销钉及螺栓紧固在机器人1的第六轴上。调整机器人1可使气动抓手单元2按预定轨迹运动。其余精准定位单元3、中转换向单元8、浮动主轴毛刷单元4、浮动打磨单元5、浮动气磨单元6分别固定在机架平台7的相应位置,如图所示。

[0086]

工艺流程:

[0087]

活塞工件9放置于精准定位单元3处进行位置校核、精准定位。

[0088]

六轴机器人1按编订的轨迹运动到精准定位单元3处,气动抓手单元2正向抓取夹持工件。

[0089]

六轴机器人1按照编程轨迹携带工件至浮动主轴毛刷单元4处对活塞不规则的底部端面及活塞内腔进行去毛刺加工。结束后,由机器人1携工件至中转换向单元8处放下工件,并改变夹持位置,反向抓取活塞工件9。再次由六轴机器人1携活塞工件9运动之浮动打磨单元5及浮动气磨单元6分别对活塞工件9的规则顶面及小柱塞孔进行去毛刺作业。

[0090]

工序结束后,由机器人1携带活塞工件9放置于客户所定位置,以待转运。至此,机器自动化的完成活塞各个需要去毛刺部位的工艺作业。

[0091]

以上的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。