1.本发明涉及电池片返修的技术领域,尤其涉及一种太阳能电池片串返修焊接机构及电池片串返修工艺方法。

背景技术:

2.相关技术中,电池片串在使用中会出现损坏的问题,损坏后的电池片串通常需要整个电池片串更换,或者需要人工对电池片进行更换,但是更换效率低下。

技术实现要素:

3.本发明的目的在于提供一种能够自动修复问题、节约人力的太阳能电池片串返修焊接机构及电池片串返修工艺方法。

4.根据本发明的一方面,提供一种太阳能电池片串返修焊接机构,所述太阳能电池片串返修焊接机构包括:检测机构,所述检测机构用于检测电池片串需要返修的类型以及检测电池片串是否修复成功;补虚焊机构,所述补虚焊机构包括机架、设置在机架上的移动平台、设置在所述移动平台上的补虚焊组件以及用于放置电池片串的安装平台,所述移动平台能够驱动所述补虚焊组件移动至与所述安装平台对应的位置,所述补虚焊组件用于为电池片补正面虚焊和补反面虚焊;换片焊接机构,所述换片焊接机构用于将待更换的电池片更换为新的电池片;以及传送机构,所述传送机构能够将所述检测机构检测后的电池片串传送至所述补虚焊机构和所述换片焊接机构,所述传送机构还能够将所述补虚焊机构焊接完的电池片串和所述换片焊接机构作用完的电池片串传送至所述检测机构。

5.作为本发明的一个实施例,所述传送机构还能够将所述换片焊接机构作用完的电池片串传送至所述补虚焊机构。

6.作为本发明的一个实施例,所述补虚焊机构还包括转动设置在所述机架上的翻转组件,所述翻转组件用于将所述安装平台上的电池片串由正面翻转为背面或由背面翻转为正面。

7.作为本发明的一个实施例,所述翻转组件包括相对间隔设置的第一支撑板和第二支撑板、连接在所述第一支撑板和所述第二支撑板之间的转动杆以及沿所述转动杆的长度方向间隔设置在所述转动杆上的若干负压吸附件,所述转动杆可转动地安装在所述第一支撑板和所述第二支撑板上,所述负压吸附件用于吸附固定电池片串,若干个所述负压吸附件构成所述安装平台。

8.作为本发明的一个实施例,所述换片焊接机构包括换片工位、拆片组件、新片移载组件以及焊接组件,所述拆片组件用于将换片工位上需要更换的电池片拆除,所述新片移

载组件用于将新的电池片转送至所述换片工位上,所述焊接组件用于将新的电池片焊接在被更换的电池片处。

9.作为本发明的一个实施例,所述换片工位包括第一导轨、滑动安装在所述第一导轨上的左定位平台、第二导轨、滑动安装在所述第二导轨上的右定位平台以及位于所述左定位平台和所述右定位平台之间的新片定位平台,所述第一导轨和所述第二导轨的导向方向相同,所述左定位平台和所述右定位平台均可移动至所述新片定位平台处,以通过所述焊接组件将所述左定位平台上的电池片和所述新片定位平台上的电池片焊接在一起和/或将所述右定位平台上的电池片和所述新片定位平台上的电池片焊接在一起。

10.作为本发明的一个实施例,所述换片焊接机构还包括用于滑动安装所述焊接组件的第三导轨、用于滑动安装所述新片移载组件的第四导轨以及新片料盒,所述第三导轨与所述第一导轨的导向方向平行,所述第四导轨与所述第一导轨的导向方向平行,所述第三导轨和所述第四导轨分设在所述第二导轨的两侧,所述焊接组件能够移动至与所述新片定位平台对应的位置,所述新片移载组件能够移动至与所述新片定位平台对应的位置,所述新片料盒设置在所述第四导轨的一侧,以供所述新片移栽组件提取新的电池片。

11.作为本发明的一个实施例,所述传送机构包括支架、并列设置在所述支架上的两第一传送轨道、滑动连接在两所述第一传送轨道上的两第二传送轨道以及滑动设置在两所述第二传送轨道上的机械手,所述第一传送轨道的导向与所述第一导轨的导向平行,所述第二传送轨道垂直于所述第一传送轨道,所述机械手用于固定电池片串。

12.作为本发明的一个实施例,所述太阳能电池片串返修焊接机构还包括上料机构、成品料盒以及残品料盒,所述上料机构用于固定并向所述传送机构输送待修复的电池片串,所述成品料盒设置在所述检测机构的下方,当所述检测机构检测修复后的电池片串修复成功时,修复成功的电池片串传输至成品料盒;当所述检测机构检测修复后的电池片串依旧存在问题时,依旧存在问题的电池片串传输至残品料盒。

13.根据本发明的另一方面,提供一种电池片串返修工艺方法,所述电池片串返修工艺方法可使用太阳能电池片串返修机构进行,所述电池片串返修机构包括ei检测机构、补虚焊机构、换片焊接机构以及传送机构,所述ei检测机构用于检测电池片串需要返修的类型以及检测电池片串是否修复成功;所述补虚焊机构包括机架、设置在机架上的移动平台、设置在所述移动平台上的补虚焊组件以及用于放置电池片串的安装平台,所述移动平台能够驱动所述补虚焊组件移动至与所述安装平台对应的位置,所述补虚焊组件用于为电池片补正面虚焊和补反面虚焊;所述换片焊接机构用于将旧的电池片更换为新的电池片;所述传送机构能够将检测机构检测后的电池片串传送至所述补虚焊机构和所述换片焊接机构,所述传送机构还能够将所述补虚焊机构焊接完的电池片串和所述换片焊接机构作用完的电池片串传送至所述ei检测机构;所述使用方法包括:通过ei检测机构检测电池片串是否存在问题以及判断电池片串存在的问题类型;依据电池片串存在的问题类型对应将电池片串通过所述补虚焊机构进行补虚焊和/或通过所述换片焊接机构更换新的电池片;通过ei检测机构检测修复后的电池片串是否存在问题。

14.作为本发明的一个实施例,所述问题类型至少包括需要补虚焊的第一类问题、需要更换新的电池片的第二类问题以及既需要补虚焊又需要更换新的电池片的第三类问题,

所述依据电池片串存在的问题类型对应将电池片串通过所述补虚焊机构进行补虚焊和/或通过所述换片焊接机构更换新的电池片包括如下步骤:对应所述第一类问题,将电池片串进行补虚焊;或对应所述第二类问题,将电池片串更换新的电池片;或对应所述第三类问题,将电池片串依次进行补虚焊和更换新的电池片,或将电池片串依次更换新的电池片或进行补虚焊。

15.作为本发明的一个实施例,所述将电池片串进行补虚焊包括如下步骤:对电池片的正面补正面虚焊;翻转电池片串;对电池片的背面补背面虚焊;翻转电池片串;所述将电池片串更换新的电池片包括如下步骤:将电池片串定位;将需更换的电池片拆离;将新的电池片串焊接在被替换的电池片处。

16.作为本发明的一个实施例,所述方法还包括如下步骤:将修复后修复成功的电池片串输出至成品料盒;或将修复后依旧存在问题的电池片串输出至残品料盒。

17.实施本发明实施例,将具有如下有益效果:相关技术中,电池片串通常出现的问题包括电池片串出现虚焊、电池片损坏需要更换电池片以及既出现虚焊的问题又需要更换电池片的问题,本实施例中的太阳能电池片串返修焊接机构能够自动修复电池片串的上述问题,具体的,首先通过检测机构检测电池片串需要返修的类型,当电池片串是出现了虚焊的问题,此时可以通过传送机构将检测机构检测后的电池片串传送至补虚焊机构,然后通过补虚焊机构为电池片补正面虚焊和补反面虚焊,从而可以修复虚焊的问题,当电池片串是出现损坏需要更换电池片的问题时,通过传送机构将检测机构检测后的电池片串传送至换片焊接机构,通过换片焊接机构将待更换的电池片更换为新的电池片,由此可修复需要更换电池片的问题,当上述两种问题修复后,可通过传送机构将修复后的电池片串再次传送至检测机构,通过检测机构检测是否修复成功,如果修复虚焊的电池片串检测后还具有需要更换电池片的问题,则可通过传送机构再次把电池片串传送至换片焊接机构进行修复,如果更换了新的电池片的电池片串经检测机构检测后仍然具有虚焊的问题,则通过传送机构再次将更换新的电池片的电池片串传送至补虚焊机构进行修复,从而使得本实施例中的太阳能电池片串返修焊接机构能够全自动的将电池片串的上述三种常见问题全部修复,大大提高了修复的效率,且节约了人力。

18.此外,通过本技术中的电池片串返修工艺方法,首先检测电池片串是否存在问题,当电池片串存在问题时,判断电池片串存在什么问题,然后依据电池片串所存在的问题对症下药,即根据电池片串所存在的问题来决定是对电池片串进行补虚焊或更换新的电池片

或既补虚焊又更换新的电池片,维修效率更加高效,另外,当维修完成之后,再次检测修复后的电池片串是否存在问题,以判断是否维修成功,或者判断维修后的电池片串是否出现新的问题,通过本实施例中的工艺方法,能够快速全面的对电池片串进行维修,还能够获知是否维修成功。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

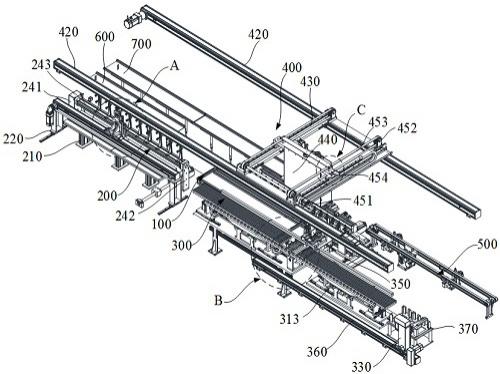

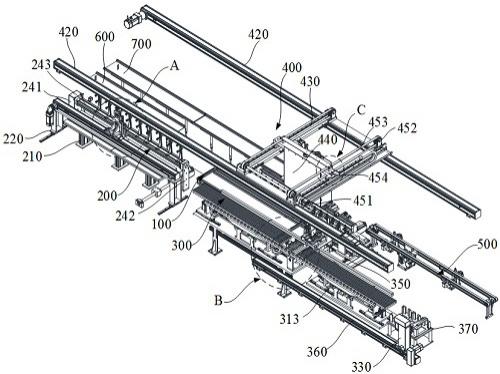

20.图1为本发明一实施例所述的太阳能电池片串返修焊接机构的结构示意图;图2为图1中a处的局部放大示意图;图3为图1中b处的局部放大示意图;图4为图1中c处的局部放大示意图;图5为本发明一实施例所述的传送结构的结构示意图;图6为图5中e处的局部放大示意图;图7为本发明一实施例所述的传送结构的部分结构示意图;图8为图7中d处的局部放大示意图;图9为本发明一实施例所述的电池片串返修工艺方法的流程图;图10为进行将电池片串进行补虚焊的步骤的工艺方法的流程图;图11为进行更换新的电池片的步骤的工艺方法的流程图;图12为本发明一实施例所述的电池片串返修机构的使用方法的流程图;其中:100、检测机构;200、补虚焊机构;210、机架;220、移动平台;230、补虚焊组件;240、翻转组件;241、第一支撑板;242、第二支撑板;243、转动杆;244、负压吸附件;300、换片焊接机构;310、换片工位;311、第一导轨;312、左定位平台;313、第二导轨;314、右定位平台;315、新片定位平台;330、新片移载组件;340、焊接组件;350、第三导轨;360、第四导轨;370、新片料盒;400、传送机构;420、第一传送轨道;430、第二传送轨道;440、机械手;451、驱动电机;452、同步带轮组;453、同步带;454、驱动块;461、导向杆;4611、u型槽;462、导向软管;4621、导线孔;471、第一安装座;4711、竖板;4712、矩形安装槽;4713、转轴;4714、第一插孔;4715、第二插孔;4716、螺柱;472、第二安装座;473、第一带轮;474、第二带轮;475、同步传送带;500、上料机构;600、成品料盒;700、残品料盒。

具体实施方式

21.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳的实施例。但是,本发明可以容许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

22.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接

到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

23.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

24.请参考图1

‑

图8,本发明一实施例提供了一种太阳能电池片串返修焊接机构,本实施例中的太阳能电池片串返修焊接机构包括检测机构100、补虚焊机构200、换片焊接机构300以及传送机构400,检测机构100用于检测电池片串需要返修的类型以及检测电池片串是否修复成功;补虚焊机构200用于为需要补虚焊的电池片的正面补正面虚焊和为需要补虚焊的电池片的背面补背面虚焊;换片焊接机构300用于将待更换的电池片更换为新的电池片;传送机构400能够将检测机构100检测后的电池片串传送至补虚焊机构200和换片焊接机构300,传送机构400还能够将补虚焊机构200焊接完的电池片串和换片焊接机构300作用完的电池片串传送至检测机构100。

25.相关技术中,电池片串通常出现的问题包括电池片串出现虚焊、电池片损坏需要更换电池片以及既出现虚焊的问题又需要更换电池片的问题,本实施例中的太阳能电池片串返修焊接机构能够自动修复电池片串的上述问题,具体的,首先通过检测机构100检测电池片串需要返修的类型,当电池片串是出现了虚焊的问题,此时可以通过传送机构400将检测机构100检测后的电池片串传送至补虚焊机构200,然后通过补虚焊机构200为电池片补正面虚焊和补反面虚焊,从而可以修复虚焊的问题,当电池片串是出现损坏需要更换电池片的问题时,通过传送机构400将检测机构100检测后的电池片串传送至换片焊接机构300,通过换片焊接机构300将待更换的电池片更换为新的电池片,由此可修复需要更换电池片的问题,当上述两种问题修复后,可通过传送机构400将修复后的电池片串再次传送至检测机构100,通过检测机构100检测是否修复成功,如果修复虚焊的电池片串检测后还具有需要更换电池片的问题,则可通过传送机构400再次把电池片串传送至换片焊接机构300进行修复,如果更换了新的电池片的电池片串经检测机构100检测后仍然具有虚焊的问题,则通过传送机构400再次将更换新的电池片的电池片串传送至补虚焊机构200进行修复,从而使得本实施例中的太阳能电池片串返修焊接机构能够全自动的将电池片串的上述三种常见问题全部修复,大大提高了修复的效率,且节约了人力。

26.为了进一步快速的解决既出现虚焊的问题又需要更换电池片的问题,进一步地,传送机构400还能够将换片焊接机构300作用完的电池片串传补虚焊机构200;或将补虚焊机构200作用完的电池片串传送至换片焊接机构300。本实施例中,通过检测机构100对电池片串进行检测后,如果电池片串同时出现虚焊需要更换电池片的问题,可以通过传送机构400依次将电池片串传送至补虚焊机构200和换片焊接机构300,或依次传送至换片焊接机构300和补虚焊机构200,从而加快了维修的速率。

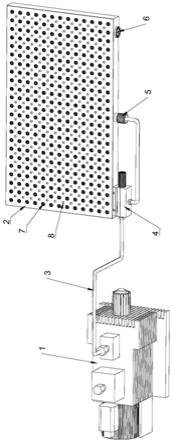

27.优选地,检测机构100为ei检测机构100,el检测机构100用于对电池片串内部缺陷检测,el检测机构100利用电致红外检测原理检测电池片串内部隐裂,缺陷,低效率片,混档,衰减,破片,碎片等质量问题。

28.需要说明的是,检测机构100也可以是利用量子点电致发光原理或量子点光致发

光原理进行检测的设备,检测效率更高,且能够检测出不太明显的问题。

29.在一实施例中,本实施例中的太阳能电池片串返修焊接机构还包括上料机构500、成品料盒600以及残品料盒700,上料机构500用于固定并向传送机构400输送待修复的电池片串,成品料盒600设置在检测机构100的下方,当检测机构100检测修复后的电池片串修复成功时,修复成功的电池片串传输至成品料盒600;当检测机构100检测修复后的电池片串依旧存在问题时,依旧存在问题的电池片串传输至残品料盒700。

30.在一实施例中,太阳能电池片串返修焊接机构还包括判断电池片串是否可修复的判断模块,判断模块与检测机构100电连接,本实施例中的残品料盒700内的电池片串能够输送至上料机构500,待修复的电池片串也可以直接放置在残品料盒700内,等待输送至上料机构500,然后传送机构400自上料机构500上提取电池片串并传送至检测机构100,检测机构100对电池片串进行检测,判断模块根据电池片串出现的问题大小判断电池片串是否可维修好或是否值得维修,可维修的电池片串被传送机构400传送至补虚焊机构200或换片焊接机构300进行修复,不能维修的电池片串传输至ng料仓。本实施例中可充分维修每一能够维修的电池片串,不会造成浪费。

31.优选地,ng料仓设置在与检测机构100对应的下方,具体为检测机构100用于放置电池片串的平台的下方,具体地,用于放置电池片串的平台为检测平台,该检测平台包括用于支撑电池片串的支板、用于转动安装支板的框体,框体具有一开口,支板的一端可转动地安装在框架上并能够覆盖在该开口上,支板朝向ng料仓的一侧连接有气缸,气缸可驱动支板相对框体转动,且朝向ng料仓的方向转动,进而不能维修的电池片串可滑落在ng料仓。

32.在一实施例中,补虚焊机构200包括机架210、设置在机架210上的移动平台220、设置在移动平台220上的补虚焊组件230以及用于放置电池片串的安装平台,移动平台220能够驱动补虚焊组件230移动至与安装平台对应的位置,补虚焊组件230用于为电池片补正面虚焊和补反面虚焊。本实施例中,通过移动平台220能够驱动补虚焊组件230移动至安装平台,进而通过补虚焊组件230为电池片补正面虚焊和补反面虚焊。

33.优选地,该移动平台220为三轴移动平台220,进而通过该三轴移动平台220能够驱动补虚焊组件230在x、y、z三个方向上移动,从而使得补虚焊组件230的移动范围大大提高。

34.优选地,安装平台可对电池片串进行定位,进而电池片串在补虚焊组件230焊接过程中不会移动,补虚焊的效果更佳。

35.在一具体的实施例中,补虚焊机构200还包括转动设置在机架210上的翻转组件240,翻转组件240用于将安装平台上的电池片串由正面翻转为背面或由背面翻转为正面。本实施例中,仅需要一个补虚焊组件230即可为电池片串正面和背面补虚焊,降低了生产成本。

36.在一更具体的实施例中,翻转组件240包括相对间隔设置的第一支撑板241和第二支撑板242、连接在第一支撑板241和第二支撑板242之间的转动杆243以及沿转动杆243的长度方向间隔设置在转动杆243上的若干负压吸附件244,转动杆243可转动地安装在第一支撑板241和第二支撑板242上,负压吸附件244用于吸附固定电池片串,若干个负压吸附件244构成安装平台,具体地,转动杆243可通过电机驱动其相对第一支撑板241和第二支撑板242转动。本实施例中,通过若干负压吸附件244将电池片串吸附固定,由于翻转组件240能够驱动电池片串翻转,进而也可以便于调节电池片串与补虚焊组件230之间的相对角度,以

调节至更好的焊接角度。

37.需要说明的是,在某些实施例中,安装平台也可以不是由若干个负压吸附件244构成的,翻转组件240和安装平台是共同存在的。

38.优选地,相邻两负压吸附件244的间距设置为每一电池片至少对应一个负压吸附件244,从而使得构成电池片串的每一电池片均能被吸附固定,固定效果更佳。

39.在另一具体的实施例中,补虚焊组件230包括上补虚焊件和下补虚焊件,上补虚焊件和下补虚焊件关于安装平台对称设置,且上补虚焊件和下补虚焊件受同一个控制器的控制能够同步作用,本实施例中的电池片串的正面和背面可同时通过上补虚焊件和下补虚焊件进行修补,而且由于上补虚焊件和下补虚焊件同时进行,修补效果更好,电池片的正面和背面均不会出现积焊的现象,即电池片的正面和背面均很平滑,不仅外观美,而且不易碎片,整体效果更佳。

40.在一实施例中,换片焊接机构300包括换片工位310、拆片组件、新片移载组件330以及焊接组件340,拆片组件用于将换片工位310上需要更换的电池片拆除,新片移载组件330用于将新的电池片转送至换片工位310上,焊接组件340用于将新的电池片焊接在被更换的电池片处。本实施例中,首先将电池片串定位在换片工位310上,然后将需要更换的电池片通过拆片组件拆除,之后通过新片移载组件330将新的电池片输送至换片工位310,然后通过焊接组件340将新片焊接在电池片串上,本实施例中的换片全自动进行,大大节约人力,提高智能化。

41.优选地,拆片组件为激光切割机,切割效率高且不易损坏其它电池片。

42.进一步地,换片工位310包括第一导轨311、滑动安装在第一导轨311上的左定位平台312、第二导轨313、滑动安装在第二导轨313上的右定位平台314以及位于左定位平台312和右定位平台314之间的新片定位平台315,第一导轨311和第二导轨313的导向方向相同,左定位平台312和右定位平台314均可移动至新片定位平台315处,以通过焊接组件340将左定位平台312上的电池片和新片定位平台315上的电池片焊接在一起和/或将右定位平台314上的电池片和新片定位平台315上的电池片焊接在一起。本实施例中,通过将换位平台拆分为左定位平台312、右定位平台314和新片定位平台315三个部分,进而能够很好的适用于电池片串,首先当左定位平台312、右定位平台314和新片定位平台315三个部分组合在一起时,将电池片串传输至左定位平台312、右定位平台314和新片定位平台315三个部分上,然后通过拆片组件将需要更换的电池片拆离,然后移动左定位平台312和右定位平台314,使得新片定位平台315上不再承载电池片串,从而方便承载新的电池片,以便于将左定位平台312上的电池片和新片定位平台315上的电池片焊接在一起和/或将右定位平台314上的电池片和新片定位平台315上的电池片焊接在一起,本实施例中的换片工位310结构合理,从而使该换片焊接机构300的换片效率更高。

43.在一具体的实施例中,换片焊接机构300还包括用于滑动安装焊接组件340的第三导轨350、用于滑动安装新片移载组件330的第四导轨360以及新片料盒370,第三导轨350与第一导轨311的导向方向平行,第四导轨360与第一导轨311的导向方向平行,第三导轨350和第四导轨360分设在第二导轨313的两侧,焊接组件340能够移动至与新片定位平台315对应的位置,新片移载组件330能够移动至与新片定位平台315对应的位置,新片料盒370设置在第四导轨360的一侧,以供新片移栽组件提取新的电池片。由于新片料盒370设置在第四

导轨360的一侧,进而新片移栽组件能够方边的提取新的电池片,另外,由于第一导轨311、第二导轨313、第三导轨350以及第四导轨360均平行设置,且第三导轨350和第四导轨360位于第一导轨311的两侧,使得该换片焊接机构300的整体布局更为合理,整体的工作效率会更高。

44.具体地,换片焊接机构300还包括机体以及设置在机体上的三轴行走组件,三轴行走组件包括上述第三导轨350,焊接组件340设置在三轴行走组件,三轴行走组件能够在x、y、z三个方向上驱动焊接组件340移动,进而可扩大焊接组件340的活动范围,便于焊接组件340移动至换片工位310,以方便焊接新的电池片。

45.优选地,新片移栽组件是通过负压吸附的原理提取新的电池片,不仅提取方便,还不会损坏电池片。

46.参考图5

‑

图8,在一实施例中,传送机构400包括支架、并列设置在支架上的两第一传送轨道420、滑动连接在两第一传送轨道420上的两第二传送轨道430以及滑动设置在两第二传送轨道430上的机械手440,第一传送轨道420的导向与第一导轨311的导向平行,第二传送轨道430垂直于第一传送轨道420,机械手440用于固定电池片串。需要说明的是,第一导轨311、第二导轨313、第三导轨350、第四导轨360、第一传送轨道420以及第二传送轨道430的导向均为其本身的长度方向。

47.通过第一传送轨道420和第二传送轨道430,机械手440能够在第一传送轨道420的长度方向和第二传送轨道430的长度方向上移动,进而可以使得上料机构500并列设置在第一导轨311的旁边,以降低在第一导轨311的长度方向上的长度,利于本实施例中的太阳能电池片串返修焊接机构的整体布局。

48.在一实施例中,传送机构400还包括驱动电机451、与驱动电机451联动的同步带轮组452、套设在同步带轮组452上的同步带453以及与夹设在固定带上的驱动块454,同步带453的移动方向与第二传送轨道430的传送方向是相同的,驱动块454滑动连接在第二传送轨道430上,机械手440设置在驱动块454上。

49.优选地,补虚焊机构200与换片焊接机构300在第一传送轨道420的长度方向上前后设置,从而使得传送机构400能够将电池片串自补虚焊机构200传送至换片焊接机构300,或者自换片焊接机构300传送至补虚焊机构200。

50.进一步地,传送机构400还包括固设在第二传送轨道430上的导向杆461和导向软管462,导向杆461的长度方向与第二传送轨道430的长度方向相同,导向杆461沿其长度方向上开设有u型槽4611,导向软管462贴设在u型槽4611内,导向软管462的一端固设在导向杆461上,导向软管462的另一端固设在驱动块454上,导向软管462沿其长度方向上开设有用于放置导线的导线孔4621,导向软管462由硅胶或塑胶制成,进而可以通过该导向软管462起到坦克链的作用,且成本更低,而且导向软管462比坦克链更为灵活,能够使导线移动至坦克链不能到达的位置。

51.在一实施例中,第一传送轨道420的两端分别设有第一安装座471和第二安装座472,第一安装座471上转动设置有第一带轮473,第二安装座472上转动设置有第二带轮474,第一带轮473和第二带轮474上啮合套设有同步传送带475,第二带轮474通过电机驱动能够转动,同步传送带475与第二传送带固定连接,进而通过同步传送带475能够带动第二传送轨道430沿着第一传送轨道420的长度方向移动。

52.进一步地,第一安装座471包括相对平行且间隔设置的竖板4711,竖板4711上开设有矩形安装槽4712,矩形的长边方向与第一传送轨道420的长度方向相同,第一安装座471还包括安装在安装槽内的转轴4713,转轴4713包括两端的方形端部和连接两个方形端部的圆柱轴,第一带轮473转动安装在圆柱轴上,方形端部安装在安装槽内,由于方形端部为方形,矩形安装槽4712为矩形槽,故而矩形槽能够限制转轴4713的转动,竖板4711朝向第一传送轨道420的长度方向上开设有第一插孔4714,方形端部与第一插孔4714对应的位置开设有第二插孔4715,第一安装座471还包括螺纹连接在第一插孔4714和第二插孔4715内的螺柱4716,优选为第二插孔4715为盲孔,通过螺柱4716可以防止转轴4713自安装槽脱出,还可以调节转轴4713在安装槽内的位置,从而调节同步传送带475的松紧度。

53.请参考图9

‑

图12,本发明还提供一种电池片串返修工艺方法,该工艺方法包括:检测电池片串是否存在问题以及判断电池片串存在的问题类型;依据电池片串存在的问题类型对应将电池片串进行补虚焊和/或更换新的电池片;检测修复后的电池片串是否存在问题。

54.通过本实施例中工艺方法,首先检测电池片串是否存在问题,当电池片串存在问题时,判断电池片串存在什么问题,然后依据电池片串所存在的问题对症下药,即根据电池片串所存在的问题来决定是对电池片串进行补虚焊或更换新的电池片或既补虚焊又更换新的电池片,维修效率更加高效,另外,当维修完成之后,再次检测修复后的电池片串是否存在问题,以判断是否维修成功,或者判断维修后的电池片串是否出现新的问题,通过本实施例中的工艺方法,能够快速全面的对电池片串进行维修,还能够获知是否维修成功。

55.上述实施例中的工艺方法可通过前述实施例中的太阳能电池片串返修焊接机构来完成,具体地,通过ei检测机构100检测电池片串是否存在问题以及判断电池片串存在的问题类型;依据电池片串存在的问题类型对应将电池片串通过补虚焊机构200进行补虚焊和/或通过换片焊接机构300更换新的电池片;通过ei检测机构100检测修复后的电池片串是否存在问题。

56.在一实施例中,上述问题类型至少包括需要补虚焊的第一类问题、需要更换新的电池片的第二类问题以及既需要补虚焊又需要更换新的电池片的第三类问题,该依据电池片串存在的问题类型对应将电池片串进行补虚焊和/或更换新的电池片包括如下步骤:对应第一类问题,将电池片串进行补虚焊;或对应第二类问题,将电池片串更换新的电池片;或对应第三类问题,将电池片串依次进行补虚焊和更换新的电池片,或将电池片串依次更换新的电池片或进行补虚焊。本实施例中,针对电池片串需要维修的不同的问题,有针对的进行维修,能够快速将电池片串维修好。

57.在一实施例中,电池片串返修工艺方法还包括如下步骤:判断电池片串是否可维修,该步骤位于检测电池片串是否存在问题以及判断电池片串存在的问题类型的步骤和依据电池片串存在的问题类型对应将电池片串进行补虚焊和/或更换新的电池片的步骤中间进行,当电池片串可维修时,进行下一步,当电池片串不可维修时,则进行维修下一个电池片串,具体可通过上述太阳能电池片串返修焊接机构中的判断模块来判定电池片串是否可维修,进而可以节省大量维修不能修复成功的电池片串的时间。

58.在一具体的实施例中,将电池片串进行补虚焊包括如下步骤:对电池片的正面补

正面虚焊;翻转电池片串;对电池片的背面补背面虚焊;翻转电池片串。通过两侧翻转电池片串能够将电池片经过补虚焊机构200后依旧为进入补虚焊机构200时所在的一面,利于后续步骤的效率的提高,另外,通过翻转电池片串,能够将电池片串的正面和背面分别进行补虚焊操作。

59.进一步地,将电池片串更换新的电池片包括如下步骤:将电池片串定位;将需更换的电池片拆离;将新的电池片串焊接在被替换的电池片处。通过该方法,可以将电池片串上的电池片快速拆离并更换,提高维修效率。

60.在一实施例中,电池片串返修工艺方法还包括如下步骤:将修复后修复成功的电池片串输出至成品料盒600;或将修复后依旧存在问题的电池片串输出至残品料盒700。通过该步骤可以快速筛选出修复好的电池片串,提高维修效率。

61.在一具体的实施例中,电池片串返修工艺方法还包括如下步骤:检测残品料盒700中的电池片串是否存在问题以及判断电池片串存在的问题类型;判断电池片串是否可维修。通过该实施例,可以使得维修后仍存在问题但可修复成功的电池片串进一步维修,直至维修成功为止。

62.进一步地,检测电池片串是否存在问题以及判断电池片串存在的问题类型的步骤中,通过el检测机构100检测电池片串是否存在问题以及判断电池片串存在的问题类型;检测修复后的电池片串是否存在问题的步骤中,通过el检测机构100检测电池片串是否存在问题。通过el检测机构100能够清楚快速的判断电池片串是否存在问题。

63.进一步地,将电池片串进行补虚焊的步骤是通过上述实施例中的补虚焊机构200进行的,具体地,对电池片的正面补正面虚焊的步骤中,通过补虚焊组件230对电池片的正面补正面虚焊;翻转电池片串的步骤中,通过转动杆243带动负压吸附件244转动以驱动电池片串由正面反转至背面或由背面反转至正面;对电池片的背面补背面虚焊的步骤中,通过补虚焊组件230对电池片的背面补背面虚焊。

64.进一步地,将电池片串更换新的电池片的步骤中,通过上述实施例中的换片焊接机构300进行更换新的电池片。将电池片串依次进行补虚焊和更换新的电池片,或将电池片串依次更换新的电池片或进行补虚焊的步骤中,通过传送机构400将电池片串传从补虚焊机构200传送至换片焊接机构300,或从换片焊接机构300传送至补虚焊机构200。

65.以上实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。