1.本发明属于增材制造相关技术领域,更具体地,涉及一种微波与红外辐射复合成形高分子零件的方法与装置。

背景技术:

2.高分子又称聚合物、塑料等,具有轻量、绝缘、熔点低、易加工等优点,在增材制造耗材市场需求量大,占主导地位。目前,适用于高分子的增材制造技术包含熔融沉积成形(fused deposition modeling,fdm)、光固化(stereo lithography apparatus,sla)、激光选区烧结(selective laser sintering,sla)、微滴喷射技术(three~dimension printing,3dp)等。这几种技术的成形原理和使用材料不尽相同,其中fdm需要将高分子耗材制备成一定直径的丝状或者颗粒状,且成形台面小、速度慢,难以成形大尺寸零部件;sla成形液态光敏树脂时不经过熔融,材料的耐温性和强度具有一定的局限性;sls以粉末状高分子为原材料,但需要使用高能激光束向粉末施加热量,点光斑的逐点扫描降低了成形效率,且激光器、振镜、聚焦镜等光学器件成本高;3dp利用高精度喷头将粘结剂喷射到高分子粉床成形面,液态粘结剂渗透到粉床中固化后起到桥接作用,成形速度快,但零件性能取决于粘结剂的特性,且粘结剂多为具有一定毒性的有机溶剂。

3.目前有许多研究者提出了基于微滴喷射的面烧结或者体烧结粉末床增材制造方法,专利wo2005011959公开了一种利用红外摄像选择性结合微粒材料的方法,该方法使用印刷头向粉末床选择性地提供了一定量的辐射吸收剂材料,然后使用例如红外灯向整个粉床提供辐射能量,辐射吸收剂材料吸收电磁辐射并转化为热能以传递给周围的粉末使其温度升高发生烧结。专利ep3388169公开了一种用于制备三维物体的方法和系统,该专利利用光学共振粒子暴露于辐射会发生光学共振而升温并将热量传递给周围粉末材料的原理以实现烧结。

4.上述方法都能在不需要光学聚焦装置和技术的情况下,实现高分子粉床的选择性烧结,但能量供应的方式和方向单一。粉床整体主要受到上表面辐射和底板热传导两种由表面到内部的能量输入,由于热辐射渗入粉床深度有限,且上表面直接暴露在空气中,大部分热量对流散失而无法向下传递,而高分子粉末导热性差,底板的热向上传输的速度慢。随着打印过程的进行,成形粉体高度增加,远离成形面的区域长时间不再接受辐射能量,热量逐渐向四周散失,整个粉体形成内部温度低上下面温度高的温度梯度,最终导致粉床不同位置的零件性能不同,特别是大体积零件容易出现翘曲变形,或者因为内部应力出现裂纹,甚至无法成形。

5.专利ep1459871公开了一种利用微波辐射选择性地加热生产三维物体的方法,该方法将微波感受体选择性地涂覆在粉床上,然后利用微波辐射加热感受体并将热量传递给周围基体粉末使其升温烧结。但一方面,该专利描述的制造过程未包含粉床预热的工艺步骤,可能会出现粉床增材制造中经常出现的翘曲变形现象,另一方面由于粉床表面直接暴露中空气散热快,只依靠微波作为能量源时表面温度将低于内部,在通过足够的能量将表

面加热烧结的同时,可能会造成内部过热,向周围非成形区热渗漏最终造成零件的尺寸误差。又如专利cn107262714公开了一种适用于多材料的微波烧结3d打印装置及工艺,该专利使用多通道螺旋送料机构和震荡送粉头向打印平面送出工作原材料粉末和作为支撑的微波透明粉体,采用上基板逐层压实,最后一次性微波烧结的方式成形工件。该方法制造的零件经过整体性地加热和冷却,不会出现不均匀的变形收缩,但该专利的方案中难以同时保证铺粉的精度和效率,不利于零件的批量生产。

6.综上所述,现有的粉床增材制造高分子零件的方法存在器件昂贵、成形速度慢、精度低等缺陷,而已有的面烧结和体烧结的方法难以实现粉床均匀的温度场分布,制备的零件容易产生翘曲变形等缺陷。

技术实现要素:

7.针对现有技术的以上缺陷或改进需求,本发明提供了一种微波与红外辐射复合成形高分子零件的方法与装置,所述方法将微波与红外辐射进行结合,能够有效地避免粉床整体温度分布不均匀而导致的尺寸精度和力学性能下降等缺陷,实现了高分子零件的高速、高精度、高质量成形。

8.为实现上述目的,按照本发明的一个方面,提供了一种微波与红外辐射成形高分子零件的方法,所述方法包括以下步骤:

9.(1)采用微波及红外辐射对已经铺设预混合高分子粉末的粉床进行预热;其中,所述预混合高分子粉末包括高分子材料及第一辐射吸收材料,所述第一辐射吸收材料包括微波辐射吸收材料;

10.(2)将第二辐射吸收材料选择性地铺设到粉床上;其中,所述第二辐射吸收材料包括红外辐射吸收材料或者所述第二辐射吸收材料包括红外辐射吸收材料及微波辐射吸收材料;

11.(3)采用红外辐射单独或者红外辐射及微波同时对粉床进行至少一次辐射以对所述粉床施加有所述第二辐射吸收材料的区域进行烧结;

12.(4)重复步骤(2)~(3)直至制造出高分子零件。

13.进一步地,所述高分子粉末材料的平均粒径为20μm~150μm。

14.进一步地,所述高分子粉末材料的平均粒径为60μm~80μm。

15.进一步地,所述第一辐射吸收材料与所述高分子粉末材料的质量比为1:16~1:200;所述第一辐射吸收材料与所述高分子粉末材料的粒径之比为1:100~1:1。

16.进一步地,预热时所用的红外辐射为波长介于2000nm~4000nm之间的中波红外辐射;烧结时所用的红外辐射为波长介于500nm~1400nm之间的短波红外辐射。

17.进一步地,所述第二辐射吸收材料的粒径分布范围为20nm~1000nm。

18.进一步地,步骤(2)中,所述第二辐射吸收材料是通过喷墨打印头施加在所述粉床上的。

19.进一步地,所述第二辐射吸收材料均匀的分散在液体基质中;预热温度低于高分子粉末材料的烧结温度5℃~10℃。

20.按照本发明的另一个方面,提供了一种微波与红外辐射复合成形高分子零件的装置,所述装置是采用如上所述的微波与红外辐射复合成形高分子零件的方法来成形高分子

零件的。

21.总体而言,通过本发明所构思的以上技术方案与现有技术相比,本发明提供的微波与红外辐射复合成形高分子零件的方法与装置主要具有以下有益效果:

22.1.所述方法将微波作为主要预热手段,以用来控制粉床整体的温度均匀性,并结合红外辐射和微波辐射作为选择性烧结手段,通过工艺参数的设置,保证了喷射有辐射吸收材料的成形区烧结的同时,非成形区几乎无变化。

23.2.本发明结合了微滴喷射与辐射面烧结和体烧结的优势,无需昂贵的激光发生器、聚焦光路等装置即可实现粉末的低成本、高效率、高质量选择性烧结以生成三维物体。

24.3.本发明通过将高分子粉末与辐射吸收材料预混合,并利用红外辐射和微波对粉床内部和表面整体进行均匀加热,避免了现有加热方法容易出现的粉床内部温度梯度以及因此产生的变形、裂纹等缺陷,同时适量的辐射吸收材料能对高分子原材料起到增强作用。

25.4.本发明采用微波与红外辐射复合的能量施加方式,通过对高分子粉末半封闭散热环境下选择性地施加能量,达到对整体温度分布的控制,缓解了现有加热方法容易出现的粉床内部温度分布不均而导致的翘曲变形、裂纹等缺陷。

26.5.本发明将所述高分子粉末材料的平均粒径选定为20μm~150μm,粉末粒径太大会导致粉床孔隙率过大,在后续的烧结过程中容易出现较大收缩或者材料流动无法及时填充孔隙,使成形的零件具有较多的孔隙且表面过于粗糙,而太小的粉末粒径会造成粉末流动性变差,造成铺粉质量较差。

27.6.所述第二辐射吸收材料分散在液体基质中时具有良好的稳定性,不会在存放或打印过程中出现颗粒团聚而造成打印头喷孔堵塞的问题。

附图说明

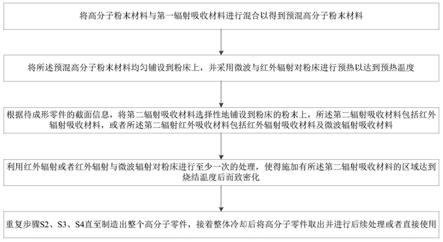

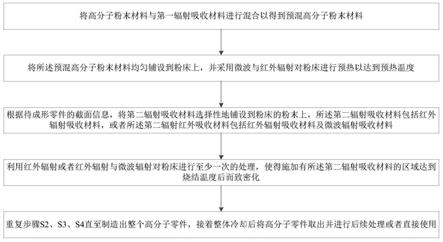

28.图1是本发明提供的微波与红外辐射复合成形高分子零件的方法的流程示意图;

29.图2是本发明提供的微波与红外辐射复合成形高分子零件的装置的示意图;

30.图3是本发明提供的一种喷头的示意图。

31.在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:200

‑

成形腔,201

‑

粉床,211a

‑

成形平台底板,211b

‑

成形平台升降杆,211c

‑

成形平台侧壁,212a

‑

粉末储存室底板,212b

‑

粉末储存室升降杆,212c

‑

粉末储存室侧壁,202

‑

原材料粉末,213

‑

粉末铺设装置,214

‑

粉末回收室,221

‑

喷头,222a

‑

第一助剂储存盒,222b

‑

第二助剂储存盒,223a

‑

x向移动机构,223b

‑

y向移动机构,224a

–

第一液态助剂,224b

‑

第二液态助剂,213

‑

粉末铺设装置,231a

‑

预热红外辐射灯管,231b

‑

预热反射罩,232a

‑

烧结微波发生源,232b

‑

烧结微波导向装置,233a

‑

烧结红外辐射灯管,233b

‑

烧结反射罩,234a

‑

烧结微波发生源,234b

‑

烧结微波导向装置,241

‑

成形平面温度检测器,242

‑

粉床温度检测器,250

‑

计算机控制组件,301

‑

微滴喷射头,302

‑

喷射范围,303

‑

成形平面的区域。

具体实施方式

32.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要

彼此之间未构成冲突就可以相互组合。

33.请参阅图1,本发明提供的微波与红外辐射复合成形高分子零件的方法,所述方法主要包括以下步骤:

34.s1,将高分子粉末材料与第一辐射吸收材料进行混合以得到预混合高分子粉末材料。

35.具体地,所述高分子粉末材料包括结晶高分子粉末材料和非结晶高分子粉末材料,其烧结温度在50℃~300℃之间,优选的,烧结温度在60℃~250℃之间。其中,烧结温度是指结晶高分子的熔融温度或者非结晶高分子的玻璃化转变温度。

36.所述高分子粉末材料包括非结晶高分子材料及结晶高分子材料,如聚碳酸酯、聚苯乙烯、聚甲基丙烯酸甲酯、聚乙烯醇、苯乙烯~丙烯腈共聚物、聚氯乙烯等非结晶高分子材料;又如聚酰胺、热塑性聚氨酯弹性体、高密度聚乙烯、聚醚嵌段酰胺、聚甲醛、聚乳酸等结晶高分子材料。

37.所述高分子粉末材料的平均粒径在20μm~150μm,粉末粒径太大会导致粉床孔隙率过大,在后续的烧结过程中容易出现较大收缩或者材料流动无法及时填充孔隙,使成形的零件具有较多的孔隙且表面过于粗糙,而太小的粉末粒径会造成粉末流动性变差,造成铺粉质量较差,优选地,粒径为60μm~80μm。

38.所述第一辐射吸收材料包括微波辐射吸收材料,或者所述第一辐射吸收材料包括微波辐射吸收材料及红外辐射吸收材料。其中,所述第一辐射吸收材料用于吸收辐射能量,以对粉床整体进行预热以使得粉床达到预热温度。

39.所述微波辐射吸收材料是指能在微波作用下、其分子因介电损耗、磁损耗等机制可将微波辐射能转化为热能的材料,相比于微波辐射吸收材料,所述高分子粉末材料一般为微波透明材料,能够被微波完全透射,既不会反射也不会吸收微波。

40.所述微波辐射吸收材料为碳黑、石墨、碳纤维等碳材料,碳化硅、钛酸钡等陶瓷材料,fe、co、ni及其合金粉等磁性金属微粉,zno、mno2、sno2、tio2等非磁性金属氧化材料,或者苯胺、聚吡咯、聚噻吩、聚乙炔等导电高分子材料。

41.所述红外辐射吸收材料为金属纳米颗粒、半导体管热转化材料、有机光热材料或者碳基材料,其中,金属纳米颗粒为au纳米粒子、ag纳米粒子、cu纳米粒子、al纳米粒子、in纳米粒子、pd纳米粒子、pt纳米粒子或者bi纳米粒子;半导体光热转化材料为tio2、ti2o3等ti的氧化物,cu2~xs等cu的硫化物、硒化铜(cu2~xse)和碲化铜(cu2~xte)等铜基氧硫族材料,或者wo3~x、moo3~x等过渡金属氧化物。有机光热材料为聚吡咯类、聚苯胺类、聚噻吩类、聚多巴胺类等有机共轭高分子、或者卟啉类、吲哚菁类等有机小分子。碳基材料为碳黑、石墨、碳纳米管或者石墨烯。

42.所述红外辐射吸收材料指红外光区吸收率达到90%以上并将吸收的红外辐射转化为热能的材料。优选地,所述第一辐射吸收材料优选为微波辐射吸收材料,以达到良好的整体预热效果,可以含有也可以不含有少量的红外辐射吸收材料,即如果所述第一辐射吸收材料包含有红外辐射吸收材料及微波辐射吸收材料,则所述微波辐射吸收材料的质量远远大于所述红外辐射吸收材料的质量。

43.所述第一辐射吸收材料与所述高分子粉末材料的混合方法为球磨法、共沉淀法、搅拌混合法或者低温破碎法,优选球磨法。所述第一辐射吸收材料与所述高分子粉末材料

的质量比为1:16~1:200,优选的,所述第一辐射吸收材料与所述高分子粉末材料的质量比为1:20~1:100。

44.所述第一辐射吸收材料与所述高分子粉末材料的粒径之比为1:100~1:1;优选地,所述第一辐射吸收材料与所述高分子粉末材料的粒径比为1:20~1:5;所述粒径为粉末的中值粒径。

45.s2,将所述预混合高分子粉末材料均匀铺设到粉床上,并采用微波与红外辐射对粉床进行预热以达到预热温度。

46.具体地,铺粉所采用的单层铺粉厚度为0.05mm~0.2mm,优选的粉末单层厚度为0.7mm~0.16mm,实验证明粉末单层厚度在该数值范围内,成形的零件初坯具有较高的尺寸精度和强度。

47.用于预热的红外辐射发生器所发射的红外辐射的波长与所成形的高分子粉末的吸收峰重叠,在这种情况下,预热所采用的红外辐射能够被高分子粉末高效吸收。优选地,预热时的红外辐射为波长介于2000nm~4000nm之间的中波红外辐射。

48.预热温度低于高分子粉末烧结温度5℃~10℃,此处的烧结温度是结晶高分子的熔融温度或者非结晶高分子的玻璃化转变温度。

49.s3,根据待成形零件的截面信息,将第二辐射吸收材料选择性地铺设到粉床的粉末上,所述第二辐射吸收材料包括红外辐射吸收材料,或者所述第二辐射红外吸收材料包括红外辐射吸收材料及微波辐射吸收材料。

50.具体地,所述第二辐射吸收材料通过喷墨打印头施加在粉床上,所述喷墨打印头为压电式喷头或者气泡式喷头,打印头可以为三个,也可以为同时工作的多个,以提升成形效率。

51.所述第二辐射吸收材料可以与所述第一辐射吸收材料的种类相同或者不同,所述第二辐射吸收材料包含了红外辐射吸收材料或者包含了红外辐射吸收材料及微波辐射吸收材料,施加了所述第二辐射吸收材料的区域相比于粉床的其他部分能更好地吸收辐射并转化为热能。

52.所述第二辐射吸收材料通过球磨、超声振荡、机械搅拌、砂磨等方式中的一种或者几种组合的方式分散在液体基质中,所述液体基质包括去离子水、有机溶剂、分散剂、润湿剂、表面活性剂、ph调节剂、微生物抑制剂、消泡剂等中的几种或者所用。

53.所述第二辐射吸收材料的粒径分布范围为20nm~1000nm;优选的第二辐射吸收材料粒径分布范围为20nm~100nm。所述第二辐射吸收材料分散在液体基质中时具有良好的稳定性,不会在存放或者打印过程中出现颗粒团聚而造成打印头喷孔堵塞的问题。

54.s4,利用红外辐射单独或者红外辐射与微波辐射同时对粉床进行至少一次的处理,使得施加有所述第二辐射吸收材料的区域达到烧结温度后而致密化。

55.具体地,可以使用红外辐射发生器单独或者红外辐射发生器与微波发生器同时对粉床进行处理,这取决于步骤s3中的第二辐射吸收材料的组分。

56.辐射发生器对粉床进行一次或者多次处理,处理的次数和处理所用的功率取决于成形平面的温度分布情况;理想的温度分布为非成形区(即未施加第二辐射吸收材料区域的粉末),处理后温度低于烧结温度2℃~10℃,而成形区(即施加了第二辐射吸收材料区域的粉末),处理后的温度超过烧结温度2℃~10℃。

57.烧结步骤所使用的红外辐射发生器可以与预热所使用的红外辐射发生器相同或者不同,优选地,本步骤中所使用的红外辐射发生器具有不同于预热的波长;烧结用红外辐射发生器的发射波长分布曲线峰值与红外辐射吸收材料的红外吸收波长分布曲线峰值重合,在这种情况下红外辐射吸收材料的光热转化效率更高,同时烧结用红外辐射发生器的发射波长分布曲线峰值与需成形的高分子粉末的辐射吸收波长分布曲线峰值错开,以增大成形区与非成形区的能量吸收差值。优选地,烧结用红外辐射发生器的红外辐射为波长介于500nm~1400nm之间的短波红外辐射。

58.烧结步骤所使用的红外辐射发生器是固定的或者可移动的,优选地,该红外辐射发生器是可移动的,且相比于预热用红外辐射发生器与粉床的距离是更接近的,在这种情况下可以用较小体积的辐射发生器向整个粉床均匀的施加辐射。

59.s5,重复步骤s2、s3、s4直至制造出整个高分子零件,接着整体冷却后将高分子零件取出并进行后续处理或者直接使用。

60.具体地,在重复步骤s2、s3、s4的过程中,根据成形面的温度分布情况对各步骤工艺参数进行实时调整,以保证粉床整体温度的均匀性;所述工艺参数包括微波发生器的功率、频率及处理时间,红外辐射灯的功率、辐射时间、第二辐射吸收材料的施加量等。

61.在重复步骤s2、s3、s4的过程中,根据成形面的温度分布情况对各步骤工艺参数进行实时调整,以保证粉床整体温度的均匀性;所述工艺参数包括微波发生器的功率、频率及处理时间,红外辐射灯的功率、辐射时间、第二辐射吸收材料的施加量等。

62.成形过程结束后,粉床的冷却方法包括自然冷却及强制冷却,所述强制冷却指对与粉床接触的材料另一侧进行风冷或者水冷;优选地,成型后将粉床进行缓慢的自然冷却,避免粉床在冷却过程中出现自内向外的温度梯度,产生成形件的翘曲变形等缺陷。

63.本发明还提供了以下几个具体实施例来对本发明进行进一步地详细说明。

64.实施例1

65.一种微波与红外辐射成形高分子零件的方法包括如下步骤:

66.s1:使用不同目数的网筛分别筛选出平均粒径40μm~60μm的热塑性聚氨酯弹性体粉末800g、平均粒径5μm~10μm的碳化硅粉末70g和平均粒径400μm~600nm的硫化铜粉末10g,将筛选出的粉末放入球磨机中,机械混合24h,得到混合均匀的高分子粉末。

67.s2:将混合粉末铺设成0.05mm的薄层,并开启预热红外辐射器和预热微波发生器对粉床进行预热,使粉床表面和侧壁温度达到100℃~110℃。

68.s3:根据计算机组件的处理模型得到的截面信息,助剂施加模块将带有第二辐射吸收材料的液体基质选择性的施加在粉末床上,其中第二辐射吸收材料为占助剂质量分数5%的纳米碳黑颗粒,其平均粒径20nm~40nm。

69.s4:使用烧结红外辐射器和烧结微波发生器对粉床处理,非成形区温度升高到110℃~120℃,而含有第二辐射吸收材料的粉末温度达到130℃~140℃,出现塑性流动并相互粘结在一起。

70.s5:重复步骤s2、s3、s4并根据热像仪和热电偶采集到的温度数据及时调整步骤s2中预热辐射的功率和处理时间、步骤s3中助剂施加模块的墨水种类与用量、步骤s4中烧结辐射的功率和处理时间等工艺参数,直至整个零件被制造出来,随粉床整体冷却后将零件取出进行后续处理或直接使用。

71.实施例2

72.一种微波与红外辐射成形高分子零件的方法包括如下步骤:

73.s1:使用聚甲基丙烯酸甲酯粉末1000g、平均粒径600nm~800nm的铜纳米颗粒40g和聚吡咯粉末10g,通过共沉淀法制备出平均粒径60nm~80μm的高分子混合粉末。

74.s2:将混合粉末铺设成0.2mm的薄层,并开启预热红外辐射器和预热微波发生器对粉床进行预热,使粉床表面和侧壁温度达到90℃~95℃。

75.s3:根据计算机组件的处理模型得到的截面信息,助剂施加模块将带有第二辐射吸收材料的液体基质选择性的施加在粉末床上,其中第二辐射吸收材料包括占助剂质量分数4%的铜纳米颗粒和占助剂质量分数1%的石墨,平均粒径300nm~500nm。

76.s4:使用烧结红外辐射器和烧结微波发生器对粉床处理,非成形区温度升高到110℃~115℃,含有第二辐射吸收材料的粉末温度达到125℃~130℃出现塑性流动并相互粘结在一起。

77.s5:重复步骤s2、s3、s4并根据热像仪和热电偶采集到的温度数据及时调整步骤s2中预热辐射的功率和处理时间、步骤s3中助剂施加模块的墨水种类与用量、步骤s4中烧结辐射的功率和处理时间等工艺参数,直至整个零件被制造出来,随粉床整体冷却后将零件取出以进行后续处理或直接使用。

78.实施例3

79.一种微波与红外辐射成形高分子零件的方法包括如下步骤:

80.s1:使用不同目数的网筛分别筛选出平均粒径70μm~100μm的聚酰胺粉末2000g、平均粒径5μm~10μm的四氧化三铁粉末5g和平均粒径400nm~600nm的硫化铜粉末5g,将筛选出的粉末放入球磨机中,机械混合24h,得到混合均匀的高分子混合粉末。

81.s2:将混合粉末铺设成0.07mm的薄层,并开启预热红外辐射器和预热微波发生器对粉床进行预热,使粉床表面和侧壁温度达到100℃~110℃。

82.s3:根据计算机组件的处理模型得到的截面信息,助剂施加模块将带有第二辐射吸收材料的液体基质选择性的施加在粉末床上,其中第二辐射吸收材料为占助剂质量分数5%的黑色二氧化钛,其平均粒径800nm~1000nm。

83.s4:使用烧结红外辐射器和烧结微波发生器对粉床处理,非成形区温度升高到160℃~170℃,而含有第二辐射吸收材料的粉末温度达到180℃~190℃且出现塑性流动并相互粘结在一起。

84.s5:重复步骤s2、s3、s4并根据热像仪和热电偶采集到的温度数据及时调整步骤s2中预热辐射的功率和处理时间、步骤s3中助剂施加模块的墨水种类与用量、步骤s4中烧结辐射的功率和处理时间等工艺参数,直至整个零件被制造出来,随粉床整体冷却后将零件取出以进行后续处理或直接使用。

85.请参阅图2及图3,本发明还提供了一种微波与红外辐射复合成形高分子零件的装置,所述装置包括位于成形腔200内的粉末供给模块、助剂施加模块、辐射发生模块、温度检测模块和位于所述成形腔200外部的计算机控制组件250,所述粉末供给模块、所述助剂施加模块、所述辐射发生模块及所述温度检测模块分别连接于所述计算机控制组件250。

86.所述粉末供给模块包括成形平台、粉末储存室、粉末铺设装置213及粉末回收室214。所述成形平台包括成形平台底板211a、成形平台升降杆211b及成形平台侧壁211c,所

述成形平台底板211a及成形平台侧壁211c构成一个上部开放的腔体,需要进行烧结成形的所述高分子粉末材料放置于该腔体中构成粉床201,所述粉床201的表面所在的平面为成形平面。所述成形平台底板211a连接于所述成形平台升降杆211b,且能够在所述成形平台升降杆211b的驱动下沿垂直于所述成形平面的方向运动。

87.在另一个实施方式中,所述成形平台可以为一个整体可以拆卸的结构,可以通过导轨滑块、光杆滑块等结构移动到指定位置或者拆出,并通过定位孔、导向柱、卡槽、磁铁等结构进行定位固定。

88.所述粉末储存室位于所述成形平台的侧面或者侧上方,其储存有需要成形的原材料粉末202。在一些实施例中,所述粉末储存室的结构可以与成形平台相同,且位于所述成形平台的侧方;所述粉末储存室包括粉末储存室底板212a、粉末储存室升降杆212b及粉末储存室侧壁212c,所述原材料粉末202储存在所述粉末储存室底板212a和所述粉末储存室侧壁212c所构成的上部开放腔体中,所述粉末储存室底板212a连接于所述粉末储存室升降杆212b,且所述粉末储存室底板212a能够在所述粉末储存室升降杆212b的作用下上升,并将内部的原材料粉末202推送至超过成形平面,之后粉末铺设装置213将超过成形平面的原材料粉末202移走并将其平整地铺设在所述成形平台的上表面,多余的粉末进入所述粉末回收室214中。

89.在一些实施例中,所述粉末铺设装置213可以是刮刀、铺粉辊或者其组合。可以理解的是,所述粉末储存室可以设置在所述成形平台的上方或者侧上方,只要能将定量的粉末送至所述粉末铺设装置213的内部或者可以操作以进行铺粉的区域。在一些实施例中,所述粉末储存室也可以为上落粉结构,通过落粉、皮带输送、螺杆输送、气体输送等方法对粉末进行移动操作。

90.所述助剂施加模块包括喷头221、助剂储存盒及喷头移动机构,所述喷头221分别与第一助剂储存盒222a及第二助剂储存盒222b相连接,其中所述第一助剂储存盒222a用于存放包含红外辐射吸收材料的第一液态助剂224a和包含微波辐射吸收材料的第二液态助剂224b。

91.可以理解在其他实施方式中,助剂储存盒可以是一个或者多个,同一助剂储存盒中的液态助剂可以同时包含红外辐射吸收材料和微波辐射吸收材料,不同的助剂储存盒中的液态助剂也可以包含相同种类相同含量的辐射吸收材料或者相同种类不同含量的辐射吸收材料或者不同种类不同含量的辐射吸收材料。

92.其中,所述第二辐射吸收材料分散在液体基质中时具有良好的稳定性,不会在存放或打印过程中出现颗粒团聚而造成打印头喷孔堵塞的问题。

93.所述喷头221使用一个微滴喷射头,其中第一助剂储存盒222a及第二助剂储存盒222b对应不同排的微滴喷射孔,喷头移动机构包括x向移动机构223a和y向移动机构223b,以分别驱动所述喷头221的x方向移动和y方向移动,将所述喷头221移动到成形平面的任意位置。所述喷头移动机构可以通过滑轨滑块、滚珠丝杠、液压杆等方式。

94.所述粉末铺设装置213与所述喷头移动机构的x向移动机构223a连接,受x向移动机构223a驱动。在其他实施方式中,所述粉末铺设装置213可以具有单独的移动机构,其运动方向可以与喷头移动机构相同或者不同。

95.多个微滴喷射头301错排摆放,其喷射范围302相互重合一定长度,并在摆放方向

上覆盖整个成形平面的区域303,使用该喷头221时,所述喷头221只需由喷头移动机构沿成形平面的长度方向移动一次即可将助剂施加在成形平面的任意位置。

96.所述辐射发生模块包括辐射预热模块和辐射烧结模块;所述辐射预热模块的作用在于在成形过程中对成形平面进行预热以使平面温度达到适宜成形的温度,以及对粉末整体进行预热,以降低粉末整体的的温度梯度;所述辐射烧结模块的作用在于施加能量于成形平面和/或粉末整体,使接收有所述辐射助剂施加模块施加的辐射吸收材料的区域温度升高至烧结点以上后成形为整体。

97.所述辐射发生模块包括预热红外辐射器、预热微波发生器、烧结红外辐射器及烧结微波发生器,所述预热微波发生器位于成形平台的正上方,所述预热红外辐射器位于所述预热微波发生器的两侧。所述预热红外辐射器包括红外辐射灯管231a和预热反射罩231b,红外辐射灯管231a产生波长峰值为2500nm的中波红外辐射,并在预热反射罩231b的作用下照射到成形平面的粉床。所述预热微波发生器包括预热微波发生源232a和预热微波导向装置232b,所述预热微波发生源232a产生2450hz的微波辐射,经过预热微波导向装置232b后平行射向成形平台以进入所述粉床201内部,粉末中的微波吸收材料在微波电磁作用下发生介电损耗,将微波能量转化为热能以使微波吸收材料周围的粉末温度升高,微波吸收材料的含量和种类不同,吸收微波后产生的热量也不同。

98.所述烧结红外辐射器包括烧结红外辐射灯管233a和烧结反射罩233b,可以产生波长峰值为1000nm的短波红外辐射,烧结微波发生器包括烧结微波发生源234a和烧结微波导向装置234b,可以产生2435hz的微波辐射。

99.预热红外辐射器和预热微波发生器的位置相对固定,所述烧结红外辐射器和烧结微波发生器与喷头移动机构的x向移动机构223a连接,受x向移动机构223a驱动。烧结红外辐射器和烧结微波发生器的作用宽度与成形平台的宽度相同或者略宽,在x向移动机构223a的驱动下可以移动到粉床201中任意区域的正上方进行任意功率辐射的施加。在一些其它的实例中,烧结红外辐射器和烧结微波发生器可以具有单独的移动机构,其运动方向可与喷头移动机构相同或不同。

100.所述温度检测模块包括成形平面温度检测器241及粉床温度检测器242,所述成型平面温度检测器241用于测量成形过程中成形平面的实时温度分布,并将得到的温度数据反馈给所述计算机控制组件250。所述计算机控制组件250对接收到的数据进行处理,并根据处理结果来控制后续成形过程中所述粉末供给模块、所述助剂施加模块及所述辐射发生模块的动作。

101.本实施方式中,所述成形平面温度检测器241为热像仪,所述粉床温度检测器242为热电偶,所述成形平面温度检测器241位于所述成形平台的侧上方,以一定角度拍摄成形平台粉末的温度分布。所述粉床温度检测器242位于所述成形平台底板211a和所述成形平台侧壁211c中,以采集粉床的侧方和下方的实时温度。

102.所述计算机控制组件250用于处理零件三维模型和温度反馈数据,控制粉末的铺设、喷头的运动以及喷墨动作,并根据温度反馈数据控制辐射发生模块的开启与关闭,以及功率大小。

103.分析了解到:单独使用红外辐射进行选择性烧结时,粉床整体可以通过上表面红外辐射和底部(或侧面)加热板进行加热,因为红外辐射渗透深度浅、上表面直接暴露在空

气中散热快,所以实际上保持粉床温度主要依靠底部的热传导,但高分子粉末的导热性差,在成形一定高度后就会形成由下至上的温度梯度,零件取出来后会有变形和内部应力,在一些情况下,表面温度过低,红外辐射的能量甚至无法使成形区域熔化。

104.单独使用微波进行选择性烧结时,微波可以穿透高分子粉体,对粉床内部的微波吸收材料进行加热,如果仅使用微波作为热源,当粉末每一层的微波吸收材料含量是一致时,通过微波得到的热量也是一样的,但由于上表面暴露在空气中散热更快,表面得到足够粉末熔化的热量时,内部得到的热量就过多了,甚至会将周围(非成形区)的粉末给熔化粘结在一起,使表面精度降低。

105.基于此本发明提供了一种微波与红外辐射复合成形高分子零件的方法,所述方法将微波作为主要预热手段,以用来控制粉床整体的温度均匀性,并结合红外辐射和微波辐射作为选择性烧结手段,通过工艺参数的设置,保证了喷射有辐射吸收材料的成形区烧结的同时,非成形区几乎无变化。

106.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。