1.本发明属于高压复合容器加工技术领域,具体涉及一种高压复合容器的塑料内胆成型方法。

背景技术:

2.燃料电池商用车通常装载较长的高压复合储氢瓶,压力高达35mpa或70mpa,储氢瓶长度约1.8米左右,直径约0.4米左右,具有较大的存储容积。

3.储氢瓶由内胆和复合材料层组成,主体为塑料材料的内胆储氢瓶寿命更长,塑料内胆主要是限制氢气的泄漏或渗透,而复合材料层主要功能是耐高压。储氢瓶因为需要耐氢气小分子的渗透,内胆塑料材料通常使用pa(尼龙)材料,壁厚通常3

‑

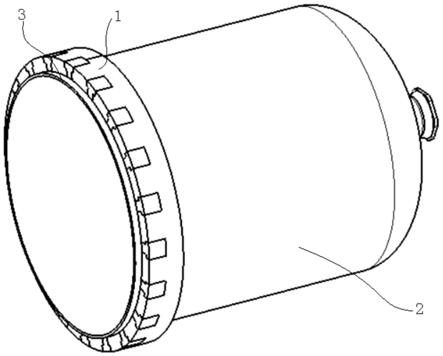

4mm。由于储氢瓶较长,以及其他技术方面的原因,现技术基本上使用注塑工艺成型内胆的零部件,然后经过一次或两次焊接成型,如图1所示的塑料内胆示意图,通过将均为筒状的第一注塑件01、第二注塑件02及第三注塑件03端面之间通过两次焊接制备。

4.筒状注塑件的尺寸精度较长,即便是同一副注塑模具的注塑件,由于其注塑工艺(时间,压力,温度等)的波动,外界环境温度等影响,以及注塑成型后的冷却收缩不一致,筒状注塑件焊接部位的直径和圆度波动较大,比如直径为350mm的直径能够偏差

±

3mm,圆度高达2mm,如此,注塑件之间的焊接面就不能完好地匹配,导致有局部区域不能相互焊接,或者焊接后区域结合面积变小,最终,焊接密封性失效,第一焊接面04与第二焊接面05之间差距较大,影响密封性。

技术实现要素:

5.本发明的目的是提供一种高压复合容器的塑料内胆成型方法,以解决现筒状注塑件焊接部件的直径及圆度波动较大,导致焊接密封性失效的问题。

6.为实现上述目的,本发明是通过以下技术方案实现的:

7.一种高压复合容器的塑料内胆成型方法,包括以下步骤:

8.s1、在塑料内胆本体注塑时,在注塑模具的焊接部位嵌入定型支撑,在注塑时,熔融的塑料流入定型支撑内;

9.s2、在注塑后,塑料内胆本体和定型支撑相互包裹形成一整体,并且定型支撑对塑料内胆本体的外形起到定型限制作用;

10.s3、将两个步骤s2中含有定型支撑的塑料内胆本体的焊接面之间对准后,通过焊接工艺焊接接合;

11.s4、焊接后,移除定型支撑;

12.s5、加工切削去除多余包胶用的塑料。

13.进一步的,所述定型支撑包括环形的定型支撑本体,及设置于定型支撑本体一侧的均布的包胶孔。

14.进一步的,所述定型支撑由两个半环形的定型支撑本体组成。

15.进一步的,相邻两个包胶孔的间距为10

‑

20mm。

16.进一步的,包胶孔为圆孔或方孔,且包胶孔的外侧端的直径大于内侧端的直径。

17.进一步的,定型支撑的材料为金属材质或高强度材料。

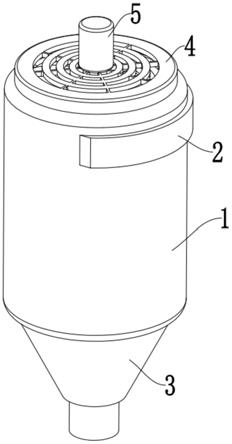

18.进一步的,塑料内胆本体采用热塑性塑料。

19.进一步的,热塑性塑料包括pa、pe、ppa、pps、聚酯、pp、pom或evoh。

20.进一步的,焊接工艺为红外焊接、激光焊接、超声波焊接或摩擦焊接。

21.本发明的有益效果是:

22.本技术方案的结构及工艺,能够实现内胆塑料筒状零部件的焊接面之间精确定位,以便提高焊接质量,提高塑料内胆的整体密封性能。最终,容器在使用过程中,阻止了承载的高压气体介质泄漏,确保了高压容器使用的安全性,同时节约了能源,保护了环境。

23.说明书附图

24.图1为现塑料内胆结构示意图;

25.图2为定型支撑结构示意图;

26.图3为注塑完成后,塑料内胆与定型支撑结合示意图;

27.图4为图3的包胶孔位置横截面示意图;

28.图5为图4的部分放大图;

29.图6为两个塑料内胆对接焊接示意图

30.图7为图6的部分截面示意图;

31.图8为焊接完成后的塑料内胆示意图;

32.图9为焊接完成后移除定位支撑示意图;

33.图10为移除定位支撑后的塑料内胆示意图;

34.图11为切削去除多余包胶用塑料材料示意图。

35.附图标记说明

36.01、第一注塑件,02、第二注塑件,03、第三注塑件,04、第一焊接面,05、第二焊接面,1、定型支撑,11、定型支撑本体,12、包胶孔,2、塑料内胆本体,3、焊接面,4、塑料体,5、包胶用塑料材料。

具体实施方式

37.以下通过实施例来详细说明本发明的技术方案,以下的实施例仅是示例性的,仅能用来解释和说明本发明的技术方案,而不能解释为是对本发明技术方案的限制。

38.如图2至图11所示,本技术方案是在塑料内胆的零部件进行注塑时,在注塑模具用于注塑塑料内胆的焊接部位附近嵌入一刚性较强(此处是指较塑料内胆的刚性强)的定型支撑1。定型支撑1为圆环形结构,包括定型支撑本体11,在定型支撑本体的一侧均布有包胶孔12,定型支撑本体的内径与塑料内胆的外径相同,相邻两个包胶孔的间距在10mm

‑

20mm之间。在本实施例中,定型支撑根据注塑模具结构,为圆环形整体,在本技术的其它实施例中,定型支撑也可以由两个大小相同的半圆环形组成,便于嵌入模具型腔。

39.定型支撑的材料通常选用金属材料,例如不锈钢、铝合金等,也可以选择一些高强度的其它材料制备,此处的高强度是针对塑料内胆的强度,较塑料内胆的强度高的材料。

40.本技术的包胶孔12因为需要形成倒拨,包胶孔的形状为圆孔或方孔均可以,并且

包胶孔的外端的直径大于内端的直径,使得外侧部分的面积大于内侧部分的面积,在注塑成型后形成塑料内胆本体与定型支撑两者之间倒拨机械锁定,定型支撑对塑料内胆本体的外形起到定型限制作用。

41.在注塑时,熔融的塑料体4流入定型支撑的包胶孔内,成型后,塑料内胆本体2与定型支撑相互包裹形成一整体,注塑结束后,将此整体从注塑模具内取出,这样,由于定型支撑的较强刚度,定型支撑支撑着塑料内胆本体的焊接区域,限制了塑料内胆本体的焊接区域由于冷却或时效产生变形,确保了塑料内胆本体焊接区域的直径和圆度精度(直径和圆度基本没有偏差)。

42.在本技术中,塑料内胆本体的材质,根据不同承载高压气体的分子量渗透特性,选择采用目前工业应用的热塑性塑料,例如pa、pe、ppa、pps,聚酯、pp、pom、evoh等,同时塑料壳体也可以采用如上材料的多层结构(含气体阻隔层),防止氢气分子等承载气体小分子从材料的渗透。

43.将两个含有定型支撑的塑料内胆本体,通过定位工装对定型支撑的精确定位(具体定位方式,定位工装的结构均为现有技术,采用任意一种均可,并且不是本技术的改进方案,在此不进行详细描述),使得两个塑料内胆本体的焊接面3之间精确对准(直接和圆度),再通过焊接工艺对塑料内胆本体的焊接面进行密封焊接接合。

44.本技术的焊接工艺可以采用红外焊接、激光焊接、超声波焊接或摩擦焊接中的任一种。

45.焊接完成后,去除定型支撑,去除定型支撑后的塑料内胆本体的外表面余留有包胶用塑料材料5,再通过切削加工去除多余包胶用塑料材料。

46.以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何不经过创造性劳动想到的变化或替换,都应涵盖在本发明的保护范围之内,因此,本发明的保护范围应该以权利要求书所限定的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。