一种全自动连续dlp3d打印系统以及方法

技术领域:

1.本发明属于3d打印技术领域,具体涉及一种全自动连续dlp3d打印系统以及方法。

背景技术:

2.3d打印(3d printing,又称增材制造、积层制造)是一种以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术。3d打印技术众多,有选择性激光烧结成型(sls)、选择性激光熔化成型(slm)、熔融沉积式成型(fdm)、立体平板印刷(sla)、数字光处理(dlp)等。其中使用较广泛更贴近大众生活的有dlp、sla和fdm。以下主要介绍dlp技术。

3.dlp是“digital light procession”的缩写,即数字光处理。也就是把影像信号经过数字处理后光投影出来,是基于美国德州仪器公司开发的数字微镜元件——dmd来完成可视数字信息显示的技术。dlp3d打印技术的基本原理是数字光源以面光的形式在液态光敏树脂表面进行层层投影,层层固化成型。dlp较其他类型的3d打印技术有其独特的优势。首先,没有移动光束,振动偏差小;有活动喷头,完全没有材料阻塞问题;没有加热部件,提高了电气安全性,打印准备时间短,节省能源,首次耗材添加量远少于其他设备,节省用户成本。其次,dlp可制造较为精细的零部件,如珠宝,齿科模具等。

4.目前,dlp型3d打印机大多数都是需要人值守的,一次打印完成后需要人工把成型平台取下,将打印好的工件铲下后,再将成型平台还原,然后洗干净多余的树脂溶液,再将工件放入固化箱进行二次固化,过多的依赖人工进行机械又重复的工作,严重影响了打印效率和进程。

技术实现要素:

5.本发明提供了一种全自动连续dlp3d打印系统以及方法,其目的在于解决了需要人工值守过多的依赖人工进行机械又重复的工作严重影响了打印效率和进程的问题。

6.本发明提供了一种全自动连续dlpd打印系统,包括z轴驱动机构,所述z轴驱动机构的右侧设置有成型平台,所述z轴驱动机构的右侧底部固定连接有底板,所述底板的左侧顶部设置有位于成型平台底部的成型料槽,所述成型料槽的底部设置有光路系统,所述底板的顶部设置有网框平移驱动装置,所述网框平移驱动装置上安装有移动网框机构,所述移动网框机构的后侧设置有位于底板顶部的超声波清洗装置,所述网框平移驱动装置的右侧设置有紫外固化箱,所述紫外固化箱的右侧设置有传送带机构,所述成型平台的底部成型有打印件,所述的外侧安装有plc可编程控制器。

7.进一步地,所述z轴驱动机构包括安装背板、升降背板、导向装置、丝杆、驱动电机,所述安装背板的底部右侧与底板固定连接,所述驱动电机与安装背板的顶部左侧固定连接,所述丝杆与安装背板的输出端固定连接,所述导向装置与安装背板的左侧固定连接,所述升降背板与丝杆螺纹连接,所述升降背板与导向装置滑动连接,所述升降背板的右侧与成型平台固定连接,所述导向装置为导向轨道。

8.进一步地,所述成型平台包括安装基板、成型基板、顶针机构、第一气缸、成型外壳、第四传感器,所述成型外壳的外侧通过连接杆与升降背板固定连接,所述第一气缸与安装基板固定连接,所述第一气缸的活动端与顶针机构固定连接,所述顶针机构位于成型外壳的内侧,所述成型基板与成型外壳的底部固定连接,所述第四传感器安装在第一气缸上。

9.进一步地,所述第一气缸的固定端与安装基板的顶部固定连接,所述第一气缸的活动端贯穿安装基板,所述成型基板上开设有上、下贯通且与顶针机构匹配的通孔。

10.进一步地,所述移动网框机构包括固定架、旋转连接块、旋转轴、网框、回转气缸,所述网框的一侧与回转气缸的输出端固定连接,所述网框的另一侧与旋转轴固定连接,所述旋转轴通过轴承与旋转连接块转动连接,所述回转气缸与固定架的内侧固定连接,所述旋转连接块与固定架的内侧固定连接。

11.进一步地,所述成型平台的正下方设置为一号位置,所述超声波清洗装置的上方设置为二号位置,所述紫外固化箱的左侧设置为三号位置,所述一号位置、二号位置以及三号位置处均设置有第一传感器,所述第一传感器为接近开关,所述移动网框机构内设置有第二传感器,所述紫外固化箱内设置有第三传感器。

12.进一步地,所述超声波清洗装置的底部设置有第二气缸,所述第二气缸上安装有第五传感器,所述第一气缸、第二气缸以及回转气缸均连通有进气管,所述第一气缸、第二气缸以及回转气缸均连通有出气管,三个所述进气管上分别安装有电磁阀一、电磁阀二、电磁阀三,三个所述出气管上分别安装有电磁阀四、电磁阀五、电磁阀六,三个所述进气管均外接有压缩气源。

13.进一步地,所述第一传感器、第二传感器、第三传感器、第四传感器以及第五传感器均与plc可编程控制器的输入端电连接,所述电磁阀一、电磁阀二、电磁阀三、电磁阀四、电磁阀五、电磁阀六、驱动电机、第一气缸、光路系统、回转气缸、超声波清洗装置、网框平移驱动装置、紫外固化箱以及传送带机构均与plc可编程控制器的输出端电连接,所述第四传感器以及第五传感器均为接近开关,所述超声波清洗装置、紫外固化箱通过modbus通讯与plc可编程控制器通信连接,所述plc可编程控制器电连接有上位机;

14.所述第一传感器用于检测位置信号并将位置信号传输至plc可编程控制器中;

15.所述第二传感器用于检测移动网框机构中是否放有打印件;

16.所述第三传感器用于检测紫外固化箱中是否放有打印件;

17.所述第四传感器用于检测第一气缸的活塞端伸出位置;

18.所述第五传感器用于检测第二气缸的活塞端伸出位置。

19.进一步地,一种全自动连续dlpd打印方法,

20.包括以下步骤:

21.s1:z轴驱动机构驱动成型平台下降,成型平台底面与成型料槽的槽底上面贴合停止下降,光路系统开始工作,将成型料槽内的液态光敏树脂固化成型,第一层成型完成,光路系统停止工作,第一层打印件粘在成型平台底面,z轴驱动机构驱动成型平台上升离型再下降至距离成型料槽的槽底上面一层打印厚度,重复以上流程,逐层固化光敏聚合物液体,最终得到一个创建出一个三维实体模型,完成一次打印,打印完成信号通过上位机发出至plc可编程控制器,此时打印件粘在成型平台底面,需将其移出,才能进行第二件打印;

22.s2:打印完成信号发出后,移动网框机构在网框平移驱动装置的驱动下向左平移

至成型平台的正下方一号位置处,一号位置的第一传感器发出到达信号至plc可编程控制器,成型平台中plc可编程控制器控制电磁阀一打开进而控制第一气缸带动顶针机构下压将打印件顶开,与成型平台中的成型基板分离,第一气缸中的第四传感器发出下限位信号至plc可编程控制器中,打印件落入移动网框机构内,第二传感器检测有料信号发至plc可编程控制器,顶针机构上升,当顶针机构归位后,第四传感器发出归位信号至plc可编程控制器,移动网框机构在网框平移驱动装置的驱动下向右平移至超声波清洗装置上方二号位置处,位于二号位置处的第一传感器发出到达信号,z轴驱动装置下移,成型平台空载状态,成型平台发出归零信号至plc可编程控制器中,打印部分可以进行第二件打印;

23.s3:位于二号位置处的第一传感器发出到达信号至plc可编程控制器中,超声波清洗装置由plc可编程控制器控制电磁阀二打开进而控制第二气缸垂直上升至设定高度,第五传感器发出上限位信号plc可编程控制器,plc可编程控制器控制第二气缸的电磁阀二进而使第二气缸停止上升,移动网框机构及打印件浸入超声波清洗装置池内,超声波清洗装置开始工作,将打印件上粘的多余树脂材料洗掉,清洗完毕,超声波清洗装置发出清洗完成信号至plc可编程控制器中,随后信号传输至上位机中,plc可编程控制器控制第二气缸带动超声波清洗装置垂直下降,超声波清洗装置下降到设定位置,此时第五传感器发出下限位信号至plc可编程控制器中,延时五分钟等待风干,超声波清洗装置通过上位机发出延时完成信号至plc可编程控制器中,移动网框机构在网框平移驱动装置的驱动下向右平移至传送带机构上方,紫外固化箱左侧三号位置处,位于三号位置处的第一传感器发出到达信号至plc可编程控制器中,网框平移驱动装置停止驱动;

24.s4:移动网框机构中plc可编程控制器控制电磁阀三进而控制回转气缸的输出端旋转度,移动网框机构内的打印件落入传送带机构的传送带上,传送带机构向右平移,带动打印件平移至紫外固化箱内,紫外固化箱的第三传感器发出有料信号至plc可编程控制器中,紫外固化箱开始进行二次固化,二次固化固化完成后,通过上位机发出固化完成信号至plc可编程控制器中,传送带机构右转延时10s,后通过上位机发出延时完成信号至plc可编程控制器,plc可编程控制器控制传送带机构带着打印件继续右移,打印件从传送带机构右边缘落下,落入下方容器内。

25.与现有技术相比,本发明的上述技术方案具有如下有益的技术效果:

26.本发明中,打印过程全自动化,无需人工再进行重复的手动工作,提高生产效率,降低生产成本,减少错误,可以进行连续生产,无需工人值班看守,符合未来工业发展需要,解决了需要人工值守过多的依赖人工进行机械又重复的工作严重影响了打印效率和进程的问题。

27.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书以及附图中所特别指出的结构来实现和获得。

附图说明:

28.附图用来提供对本发明进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

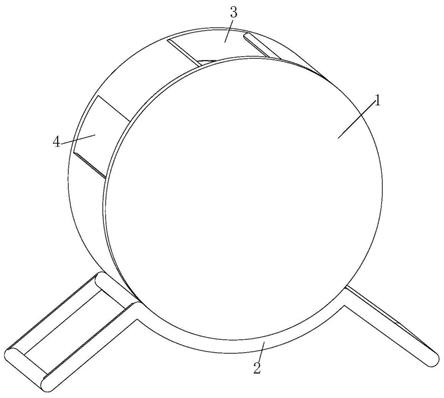

29.图1为本发明的整体结构示意图;

30.图2为本发明的打印完成状态;

31.图3为本发明的清洗状态;

32.图4为本发明的二次固化前状态;

33.图5为本发明的z轴驱动机构的结构示意图;

34.图6为本发明的成型平台的结构示意图;

35.图7为本发明移动网框机构的结构示意图;

36.图8为本发明的plc可编程控制器的电连接示意图;

37.图9为本发明的气缸总体运行示意图;

38.图10为本发明的流程示意图。

39.附图标记:1、z轴驱动机构;11、安装背板;12、升降背板;13、导向装置;14、丝杆;15、驱动电机;2、成型平台;21、安装基板;22、成型基板;23、顶针机构;24、第一气缸;25、成型外壳;3、成型料槽;4、光路系统;5、移动网框机构;51、固定架;52、旋转连接块;53、旋转轴;54、网框;55、回转气缸;6、超声波清洗装置;7、网框平移驱动装置;8、紫外固化箱;9、传送带机构;10、打印件。

具体实施方式:

40.为了使得本发明的技术方案的目的、技术方案和优点更加清楚,下文中将结合本发明具体实施例的附图,对本发明实施例的技术方案进行清楚、完整的描述。附图中相同的附图标记代表相同的部件。需要说明的是,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.如图1

‑

10所示,本发明提出一种全自动连续dlp3d打印系统,包括z轴驱动机构1,z轴驱动机构1的右侧设置有成型平台2,z轴驱动机构1的右侧底部固定连接有底板,底板的左侧顶部设置有位于成型平台2底部的成型料槽3,成型料槽3的底部设置有光路系统4,底板的顶部设置有网框平移驱动装置7,网框平移驱动装置7上安装有移动网框机构5,移动网框机构5的后侧设置有位于底板顶部的超声波清洗装置6,网框平移驱动装置7的右侧设置有紫外固化箱8,紫外固化箱8的右侧设置有传送带机构9,成型平台2的底部成型有打印件10,1的外侧安装有plc可编程控制器。

42.z轴驱动机构1包括安装背板11、升降背板12、导向装置13、丝杆14、驱动电机15,安装背板11的底部右侧与底板固定连接,驱动电机15与安装背板11的顶部左侧固定连接,丝杆14与安装背板11的输出端固定连接,导向装置13与安装背板11的左侧固定连接,升降背板12与丝杆14螺纹连接,升降背板12与导向装置13滑动连接,升降背板12的右侧与成型平台2固定连接,导向装置13为导向轨道。

43.成型平台2包括安装基板21、成型基板22、顶针机构23、第一气缸24、成型外壳25、第四传感器,成型外壳25的外侧通过连接杆与升降背板12固定连接,第一气缸24与安装基板21固定连接,第一气缸24的活动端与顶针机构23固定连接,顶针机构23位于成型外壳25的内侧,成型基板22与成型外壳25的底部固定连接,第四传感器安装在第一气缸24上;

44.第一气缸24上设置有可与第四传感器接触的第一凸起,第一凸起设置为两个,第一气缸的活塞端下降时与其中一个第一凸起接触发出下限位信号,第一气缸的活塞端上升

时与另一个第一凸起接触发出归位信号。

45.第一气缸24的固定端与安装基板21的顶部固定连接,第一气缸24的活动端贯穿安装基板21,成型基板22上开设有上、下贯通且与顶针机构23匹配的通孔。

46.移动网框机构5包括固定架51、旋转连接块52、旋转轴53、网框54、回转气缸55,网框54的一侧与回转气缸55的输出端固定连接,网框54的另一侧与旋转轴53固定连接,旋转轴53通过轴承与旋转连接块52转动连接,回转气缸55与固定架51的内侧固定连接,旋转连接块52与固定架51的内侧固定连接。

47.成型平台2的正下方设置为一号位置,超声波清洗装置6的上方设置为二号位置,紫外固化箱8的左侧设置为三号位置,一号位置、二号位置以及三号位置处均设置有第一传感器,第一传感器为接近开关,移动网框机构5内设置有第二传感器,紫外固化箱8内设置有第三传感器。

48.超声波清洗装置6的底部设置有第二气缸,第二气缸上安装有第五传感器,第一气缸24、第二气缸以及回转气缸55均连通有进气管,第一气缸24、第二气缸以及回转气缸55均连通有出气管,三个进气管上分别安装有电磁阀一、电磁阀二、电磁阀三,三个出气管上分别安装有电磁阀四、电磁阀五、电磁阀六,三个进气管均外接有压缩气源;

49.第二气缸上设置有可与第五传感器接触的第二凸起,第二凸起设置有两个,第二气缸的活塞端带动超声波清洗装置6上升时与其中一个第二凸起接触发出上限位信号,第二气缸的活塞端带动超声波清洗装置6下降时与另一个第二凸起接触发出下限位信号。

50.第一传感器、第二传感器、第三传感器、第四传感器以及第五传感器均与plc可编程控制器的输入端电连接,电磁阀一、电磁阀二、电磁阀三、电磁阀四、电磁阀五、电磁阀六、驱动电机15、第一气缸24、光路系统4、回转气缸55、超声波清洗装置6、网框平移驱动装置7、紫外固化箱8以及传送带机构9均与plc可编程控制器的输出端电连接,第四传感器以及第五传感器均为接近开关,超声波清洗装置6、紫外固化箱8通过modbus通讯与plc可编程控制器通信连接,plc可编程控制器电连接有上位机;

51.第一传感器用于检测位置信号并将位置信号传输至plc可编程控制器中;

52.第二传感器用于检测移动网框机构5中是否放有打印件10;

53.第三传感器用于检测紫外固化箱8中是否放有打印件10;

54.第四传感器用于检测第一气缸24的活塞端伸出位置;

55.第五传感器用于检测第二气缸的活塞端伸出位置。

56.一种全自动连续dlp3d打印方法,包括以下步骤:

57.s1:z轴驱动机构1驱动成型平台2下降,成型平台2底面与成型料槽3的槽底上面贴合停止下降,光路系统4开始工作,将成型料槽3内的液态光敏树脂固化成型,第一层成型完成,光路系统4停止工作,第一层打印件10粘在成型平台2底面,z轴驱动机构1驱动成型平台2上升离型再下降至距离成型料槽3的槽底上面一层打印厚度,重复以上流程,逐层固化光敏聚合物液体,最终得到一个创建出一个三维实体模型,完成一次打印,打印完成信号通过上位机发出至plc可编程控制器,此时打印件10粘在成型平台2底面,需将其移出,才能进行第二件打印;

58.s2:打印完成信号发出后,移动网框机构5在网框平移驱动装置7的驱动下向左平移至成型平台2的正下方一号位置处,一号位置的第一传感器发出到达信号至plc可编程控

制器,成型平台2中plc可编程控制器控制电磁阀一打开进而控制第一气缸24带动顶针机构23下压将打印件10顶开,与成型平台2中的成型基板22分离,第一气缸24中的第四传感器发出下限位信号至plc可编程控制器中,打印件10落入移动网框机构5内,第二传感器检测有料信号发至plc可编程控制器,顶针机构23上升,当顶针机构23归位后,第四传感器发出归位信号至plc可编程控制器,移动网框机构5在网框平移驱动装置7的驱动下向右平移至超声波清洗装置6上方二号位置处,位于二号位置处的第一传感器发出到达信号,z轴驱动装置1下移,成型平台2空载状态,成型平台2发出归零信号至plc可编程控制器中,打印部分可以进行第二件打印;

59.s3:位于二号位置处的第一传感器发出到达信号至plc可编程控制器中,超声波清洗装置6由plc可编程控制器控制电磁阀二打开进而控制第二气缸垂直上升至设定高度,第五传感器发出上限位信号plc可编程控制器,plc可编程控制器控制第二气缸的电磁阀二进而使第二气缸停止上升,移动网框机构5及打印件10浸入超声波清洗装置6池内,超声波清洗装置6开始工作,将打印件10上粘的多余树脂材料洗掉,清洗完毕,超声波清洗装置6发出清洗完成信号至plc可编程控制器中,随后信号传输至上位机中,plc可编程控制器控制第二气缸带动超声波清洗装置6垂直下降,超声波清洗装置6下降到设定位置,此时第五传感器发出下限位信号至plc可编程控制器中,延时五分钟等待风干,超声波清洗装置6通过上位机发出延时完成信号至plc可编程控制器中,移动网框机构5在网框平移驱动装置7的驱动下向右平移至传送带机构9上方,紫外固化箱8左侧三号位置处,位于三号位置处的第一传感器发出到达信号至plc可编程控制器中,网框平移驱动装置7停止驱动;

60.s4:移动网框机构5中plc可编程控制器控制电磁阀三进而控制回转气缸55的输出端旋转120度,移动网框机构5内的打印件10落入传送带机构9的传送带上,传送带机构9向右平移,带动打印件10平移至紫外固化箱8内,紫外固化箱8的第三传感器发出有料信号至plc可编程控制器中,紫外固化箱8开始进行二次固化,二次固化固化完成后,通过上位机发出固化完成信号至plc可编程控制器中,传送带机构9右转延时10s,后通过上位机发出延时完成信号至plc可编程控制器,plc可编程控制器控制传送带机构9带着打印件10继续右移,打印件10从传送带机构9右边缘落下,落入下方容器内。

61.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。