1.本发明涉及轮胎液压硫化机,具体为一种新式工程胎液压硫化机。

背景技术:

2.现有的工程胎液压硫化机在硫化轮胎时,上硫化室的动作有以下两种方式:

3.第一种动作方式,上硫化室只有垂直升降动作,不足之处为,整机高度较高,换模空间小,操作困难。

4.第二种动作方式,在每个硫化周期中,完成硫化后,上硫化室先上升再向后平移,完成装胎后向前平移复位,再下降合模,不足之处为非硫化时间较长,生产效率较低;开模后,移动部分重心较高,对移动平台的的性能有特别要求。

5.另外,现有工程胎液压硫化机的装胎和卸胎共用一个机械手,生胎与硫化好的轮胎都放置在主机前方,由于共用一个机械手,也导致非硫化时间延长,生产效率降低。

6.传统工程胎液压硫化机结构中,上硫化室升降导向装置采用直线导轨或两根长轴导向。

7.采用直线导轨导向方式,对硫化机相关零部件的加工及组装精度要求高,成本高;而采用长轴导向,为满足设备升降导向强度及精度,需采用较大直径的立柱来满足设备使用需求,且两根长轴的分布范围宽,长轴的导向座也需要占用一定宽度空间,在结构上又进一步加大了机台的总宽度,导致设备占用安装空间位置较大,从而增加了设备的占地面积。

8.另外,使用长轴对上硫化室作升降导向时,上硫化室向后平移需要使长轴脱离导向座后才能进行,由于上硫化室的上升距离比较大,从而使移动部分重心较高,不利于移动平台的稳定性和安全性。

技术实现要素:

9.针对现有技术的不足,本发明提出了一种新式工程胎液压硫化机,目的在于克服现有工程胎液压胎硫化机换模空间小,操作困难,移动部分重心高及装卸胎效率低的不足,以此来满足设备的使用需求。

10.能够解决上述技术问题的新式工程胎液压硫化机,其技术方案包括前、后移动的作业平台以及作业平台上设置的升降导向装置,所述升降导向装置驱动和引导上硫化室与下硫化室进行开、合模作业,所不同的是所述升降导向装置包括导向机构和升降机构,所述导向机构包括设于上硫化室与作业平台之间至少两对可相互配合的上导向杆和上导向套以及设于上硫化室与下硫化室之间至少两对可相互配合的下导向杆和下导向套;在上硫化室的升降过程中,上导向杆和上导向套处于相互配合的导向状态,或下导向杆和下导向套处于相互配合的导向状态,或上导向杆和上导向套、下导向杆和下导向套同时处于相互配合的导向状态。

11.进一步,开模时,上硫化室的导程先是下导向杆和下导向套相互配合,在下导向杆脱离下导向套前,上导向杆进入上导向套而实现下导向杆和下导向套、上导向杆和上导向

套同时相互配合,下导向杆脱离下导向套后,上导向杆和上导向套相互配合。

12.对应于下导向杆脱离下导向套时的开模位置,所述作业平台带动上硫化室向后移动而给下硫化室留出换模具和换胶囊的空间,由于不用等到上硫化室上升至开模的极限位置才移动作业平台,因而降低了作业平台的平移重心,移动稳定性和安全性得以提高。

13.按常规,所述作业平台前部设有装卸胎机械手。

14.为进一步提高工作效率,所述作业平台的前部和后部分别设有装胎机械手和卸胎机械手。

15.按常规,所述升降机构采用升降油缸。

16.本发明的有益效果:

17.1、本发明新式工程胎液压硫化机在正常硫化时,上硫化室只有升降动作,提高了设备的工作效率;在更换模具和更换胶囊时,上硫化室上升不用到极限位置即可向后平移,不仅留给换模和换胶囊作业足够的操作空间,而且由于降低了移动部件的重心,安全性和稳定性得到提高。

18.2、本发明具有上、下模对中精度高、生产效率高、占地面积小、更换模具与更换胶囊安全方便的特点。

19.3、本发明可根据需要在作业平台上设置机械手,当只设置一套机械手时,该装卸胎机械手安装在作业平台的前部,用于装胎和卸胎;当设置为两套机械手时,分别为安装在作业平台前部的装胎机械手用于装胎、安装在作业平台后部的卸胎机械手用于卸胎,设备的工作效率更高。

附图说明

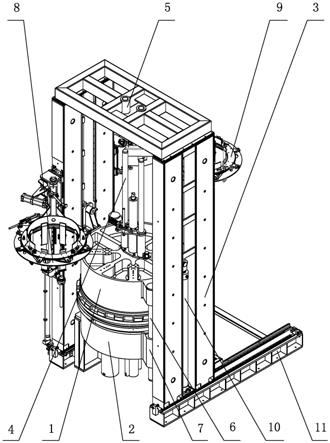

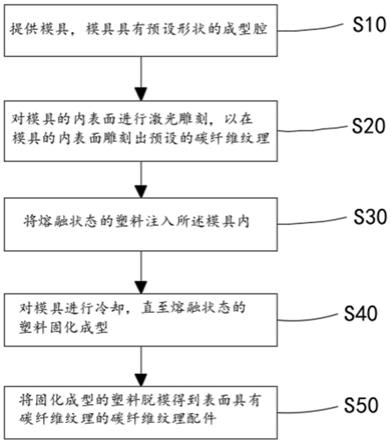

20.图1为本发明一种实施方式的轴测图。

21.图2为图1实施方式的主视图。

22.图3为图2的俯视图。

23.图4为图2的侧视图。

24.图5为图1实施方式在开模过程中,上导向杆和上导向套、下导向杆和下导向套同时处于相互配合的状态图。

25.图号标识:1、上硫化室;2、下硫化室;3、作业平台;4、上导向杆;5、上导向套;6、下导向杆;7、下导向套;8、装胎机械手;9、卸胎机械手;10、升降油缸;11、轨道座;12、模具;13、动力传动机构。

具体实施方式

26.下面结合附图所示实施方式对本发明的技术方案作进一步说明。

27.本发明新式工程胎液压硫化机,包括作业平台3,所述作业平台3为门型框架,包括左、右门架和设于左、右门架顶部的横架,左、右门架通过左、右直线导轨滑动安装于左、右的轨道座11(前、后向)上并在动力传动机构13带动下沿左、右直线导轨前、后移动;一侧的门架前部设有可升降的装胎机械手8,同侧的门架后部设有可升降的卸胎机械手9,如图1、图2、图3、图4所示。

28.左、右轨道座11之间设有下硫化室2,可与下硫化室2进行开、合模的上硫化室1通

过升降机构安装于横架下方的左、右门架之间,所述升降机构包括左、右的升降油缸10,左侧的升降油缸10设于左侧门架内,该升降油缸10的缸杆通过接头固连于上硫化室1顶部的左侧,右侧的升降油缸10设于右侧的门架内,该升降油缸10的缸杆通过接头固连于上硫化室1顶部的右侧,上硫化室1与下硫化室2开、合模时,左、右升降油缸10同步动作带动上硫化室1沿导向机构作升降运动,如图1、图2、图3、图4、图5所示。

29.所述导向机构包括设于上硫化室1与作业平台3之间两对(副)上导向副和设于上硫化室1与下硫化室2之间两对(副)下导向副:所述上导向副包括设于上硫化室1顶部中央的左、右上导向杆4,于作业平台3的横架中央设有与左、右上导向杆4对位的左、右上导向套5;所述下导向副包括对称设于上硫化室1左、右侧部的左、右下导向杆6,左、右的下导向杆6的位置分别避让开左、右的升降油缸10,于下硫化室2的左、右侧部分别设有与左、右下导向杆6对位的左、右下导向套7;于开、合模位置,在上硫化室1的升降过程中,上导向杆4和上导向套5处于相互配合的导向状态,或下导向杆6和下导向套7处于相互配合的导向状态,或上导向杆4和上导向套5、下导向杆6和下导向套7同时处于相互配合的导向状态,如图1、图2、图3、图4、图5所示。

30.硫化机开模时,在左、右升降油缸10的带动下,上硫化室1处于上升状态,其上的左、右下导向杆6与下硫化室2的左、右下导向套7配合导向,当上硫化室1上升一段距离后,在左、右下导向杆6脱离下左、右下导向套7前,上硫化室1的左、右上导向杆4开始与作业平台3上的左、右上导向套5配合导向,此时的上、下导向副同时处于配合导向状态(在此段的上升距离导向可靠),上硫化室1继续上升,左、右下导向杆6与左、右下导向套7脱离,上硫化室1由左、右上导向杆4与左、右上导向套5导配合导向上升,直至上硫化室1上升至开模的极限位置,如图1、图2、图5所示。

31.在左、右下导向杆6与左、右下导向套7脱离时的换模位置可进行换模或换胶囊操作,即作业平台3向后移动(同时带动装胎机械手8和卸胎机械手9后移)让出下硫化室2上方空间,留给换模和换胶囊作业足够的操作空间,方便模具12和胶囊的吊装,不需要将上硫化室1上升至极限位置后再向后平移作业平台3进行换模和换胶囊操作,从而降低了作业平台3的移动重心,增加了稳定性,提高了安全性,如图3、图4所示。

32.与上硫化室1开模的动作相反即为硫化机的合模。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。