1.本发明涉及机械加工技术领域,更具体的是涉及深小孔内壁加工技术领域。

背景技术:

2.深小孔结构(孔直径0.5mm

‑

3mm,深径比>3)在诸多工程领域应用广泛,如惯性约束聚变(icf)靶零件的诊断孔、发动机燃料喷嘴以及航空发动机叶片冷却孔等,深小孔的加工精度和加工质量往往决定其零件的使用性能,因此对深小孔超精密加工的需求也越来越迫切。目前深小孔的加工主要采用精密钻削或激光钻孔技术,上述方法加工的深小孔,其内壁表面常常会伴随加工产生严重的缺陷,如裂纹、毛刺、凹坑、重铸层等。这些缺陷会严重影响深小孔零件在使用过程中的可靠性,因此,为了提高深小孔的加工质量精度以及提高器零件的使用性能,需要对加工出的深小孔进行后续处理加工以去除钻孔过程中产生的内壁表面缺陷。

3.目前,超声振动辅助加工技术可以应用于深小孔内壁的后处理加工,是目前实现深小孔内壁缺陷去除高精度最为经济有效的手段。采用超声振动辅助加工对深小孔内壁进行后续加工具有以下几点优势:(1)能够有效去除由机械钻削深小孔时产生的毛刺,同时消除或降低表面残余应力;(2)能够有效消除深小孔加工后表面存在的缺陷层,例如基于热熔融作用如电火花打孔、激光打孔形成的再铸层和微裂纹或热影响层;(3)对深小孔内壁起到类似研磨抛光的作用,可以降低内壁表面粗糙度改善表面质量,提高其工件的使用性能;(4)超声振动加工方法材料去除率高,可以提高小孔内壁的加工效率。

4.然而,在长时间的深小孔高频超声振动加工过程中,超声振动刀具与被加工材料由于振动和旋转摩擦生热严重;同时,由于深小孔尺寸小、深度大,冷却液无法有效的作用到刀具加工位置,材料加工过程产生的碎屑和热量无法及时的排出,深小孔加工时孔内冷却效果差。以上原因都会引起刀具的严重磨损,影响刀具的使用寿命,磨损后的刀具切削性能下降,也会严重影响深小孔内壁的加工精度和加工表面质量,直接影响相关深小孔零件的使役性能和可靠性。

技术实现要素:

5.本发明的目的在于:为了解决上述深小孔内壁高频超声振动加工过程中刀具因摩擦生热和冷却效果差导致的易磨损技术问题,本发明提供一种深小孔内壁超声振动加工刀具及其制备方法。

6.本发明为了实现上述目的具体采用以下技术方案:一种深小孔内壁超声振动加工刀具,包括刀柄和刀具基底,所述刀柄和所述刀具基底为不同直径的一体式圆柱连接体,所述刀具基底上涂覆有cvd金刚石涂层,所述cvd金刚石涂层上设置有螺旋状沟槽,所述刀柄和所述刀具基底材质均为sic。

7.本技术的技术方案中,本发明的刀具是刀柄和刀具基底具有不同直径的一体式圆柱连接体,材料均为碳化硅(sic)陶瓷材料,一方面是提高刀具强度,保证其在高频超声振

动过程中的稳定性,另一方面sic陶瓷和cvd金刚石涂层具有良好的膜基结合力,可以提高cvd涂层在高速摩擦下的耐脱落性能,刀具整体结构稳定牢固;传统的金刚石砂轮含有结合剂(如金属或树脂结合剂),金属或树脂结合剂的砂轮若不能被很好冷却,在高温下很容易发生烧伤,烧伤后的砂轮切削能力严重下降,无法继续进行加工。cvd金刚石涂层不含有任何结合剂,在高温环境下具有优秀的耐磨损性能,并且相比于传统的金刚石砂轮,cvd金刚石涂层表面具有密度更高的金刚石磨粒,这些磨粒具有良好的切削性能。cvd金刚石涂层上的螺旋状沟槽具有百微米级的宽度和十几微米的深度,可以很好地容纳加工过程中切屑产生的切屑,这些沟槽沿着刀具表面螺旋分布,使沟槽中容纳的切屑在刀具高速转动加工过程中可以沿着沟槽螺旋方向排出,有效地提高了cvd金刚石刀具的排屑能力。深小孔高频超声振动加工过程中孔内产生的碎屑能够及时排除,一方面可以降低碎屑对已加工深小孔内壁的划伤,另一方面高温碎屑的排除可以有效降低深小孔内加工产生的热量,从而使刀具在深小孔内壁加工过程中保持良好的切削能力,提高刀具的加工稳定性及使用寿命,实现微小孔内壁的高效率、高精度、高质量的超声振动加工。

8.进一步的,所述刀具基底的直径大于所述刀柄的直径。

9.进一步的,所述刀柄的直径为1.0

‑

1.6mm,长度为8

‑

10mm;所述刀具基底的直径为1.2

‑

2mm,长度为2.4

‑

4.2mm。

10.进一步的,所述cvd金刚石涂层的厚度为50

‑

150μm。

11.进一步的,所述cvd金刚石涂层表面金刚石磨粒大小为0.5

‑

10μm。

12.进一步的,所述螺旋状沟槽的宽度为150

‑

300μm,深度为20μm及以上,所述螺旋状沟槽的截面为矩形,所述螺旋状沟槽的间距为0.5

‑

1.5mm,所述螺旋状沟槽与所述刀具基底的端面夹角为30

°‑

60

°

。

13.优选的,所述螺旋状沟槽的宽度为300μm,深度为20μm以上,所述螺旋状沟槽的截面为矩形,所述螺旋状沟槽的间距为1mm,所述螺旋状沟槽与所述刀具基底的端面夹角为45

°

。

14.一种深小孔内壁超声振动加工刀具的制备方法,包括如下步骤:

15.步骤1、对刀柄及刀具基底毛坯进行外圆轮廓磨削加工;

16.步骤2、采用热丝化学气相沉淀法在刀具基底表面沉积cvd金刚石涂层;

17.步骤3、采用皮秒激光对cvd金刚石涂层表面进行结构化处理,通过刀具自转与轴向方向联动进给实现cvd金刚石涂层表面螺旋状沟槽的加工。

18.进一步的,皮秒激光的光斑直径约为10

‑

30μm,脉冲宽度为300

‑

900ps,重复频率10

‑

40khz,激光平均功率为300

‑

600mw,进给速度为0.2

‑

1mm/s。

19.优选的,皮秒激光的光斑直径约为25μm,脉冲宽度为652ps,重复频率20khz,激光平均功率为500mw,进给速度为0.5mm/s。

20.本发明的有益效果如下:

21.1.本发明的刀具是刀柄和刀具基底具有不同直径的一体式圆柱连接体,材料均为碳化硅(sic)陶瓷材料,一方面是提高刀具强度,保证其在高频超声振动过程中的稳定性,另一方面sic陶瓷和cvd金刚石涂层具有良好的膜基结合力,可以提高cvd涂层在高速摩擦下的耐脱落性能,刀具整体结构稳定牢固;

22.2.本发明中的微结构cvd金刚石刀具与传统超声振动刀具相比(如:微径金刚石砂

轮),该刀具表面的cvd金刚石涂层具有更高的“磨粒”密度,且不含有任何结合剂,使其具有更高的硬度及更好的耐磨损性能;

23.3.本发明cvd金刚石涂层上的螺旋状沟槽改善了排屑困难的问题,增加其容屑空间并可以有效改善其磨削性能及排屑排热能力,使其适用于深小孔内壁的高频超声振动加工过程且可以长时间保持良好的切削能力,提高了刀具的加工稳定性及使用寿命,实现微小孔内壁的高效率、高精度、高质量的超声振动加工。

附图说明

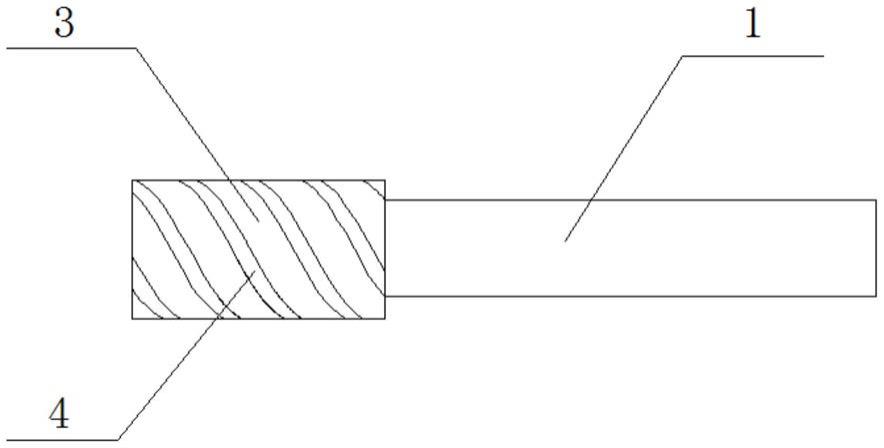

24.图1是本发明一种深小孔内壁超声振动加工刀具的结构示意图;

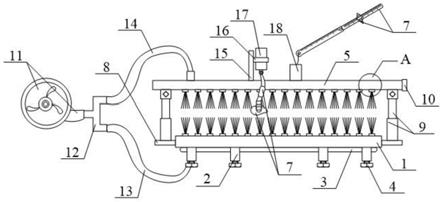

25.图2是本发明一种深小孔内壁超声振动加工刀具的立体图;

26.图3是本发明一种深小孔内壁超声振动加工刀具的表面cvd金刚石涂层微观形貌图。

27.附图标记:1

‑

刀柄,2

‑

刀具基底,3

‑

cvd金刚石涂层,4

‑

螺旋状沟槽。

具体实施方式

28.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

29.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.实施例1

31.如图1

‑

3所示,本实施例提供一种深小孔内壁超声振动加工刀具,包括刀柄1和刀具基底2,所述刀柄1和所述刀具基底2为不同直径的一体式圆柱连接体,所述刀具基底2的直径大于所述刀柄1的直径,所述刀具基底2上涂覆有cvd金刚石涂层3,cvd金刚石涂层3的厚度为150μm,所述cvd金刚石涂层3表面金刚石磨粒大小为0.5

‑

10μm,所述cvd金刚石涂层3上设置有螺旋状沟槽4,所述螺旋状沟槽4的宽度为300μm,深度为20μm以上,所述螺旋状沟槽4的截面为矩形,所述螺旋状沟槽4的间距为1mm,所述螺旋状沟槽4与所述刀具基底2的端面夹角为45

°

,所述刀柄1和所述刀具基底2材质均为sic;所述刀柄1的直径为1.6mm,长度为8mm;所述刀具基底2的直径为2mm,长度为4.15mm。

32.一种深小孔内壁超声振动加工刀具的制备方法,包括如下步骤:

33.步骤1、首先将刀柄1及刀具基底2毛坯件装夹在精密磨床上,分别对刀柄1和刀具基底2进行外圆轮廓磨削加工,磨削加工后刀柄1直径为1.6mm、长度为8mm,刀具基底2直径为2mm、长度为4.15mm,磨削后保证刀柄1和刀具基底2的圆周跳动小于1μm,刀柄1和刀具基底2的同轴度误差小于1μm;

34.步骤2、采用热丝化学气相沉积法(hfcvd)在刀具基底2表面沉积一层cvd金刚石涂层3,采用ch4,h2,o2作为气体源,比例为5:1:50,镀膜气压约为40kpa,热丝温度约为2500℃,

镀膜时间为26h;cvd金刚石涂层3表面的金刚石磨粒尺寸范围在0.5μm

‑

10μm之间,cvd金刚石涂层3厚度为150μm。

35.步骤3、将镀有cvd金刚石涂层3的刀具装夹在皮秒激光加工机床上,采用皮秒激光对cvd金刚石涂层3表面进行结构化处理,皮秒激光的光斑直径约为25μm,脉冲宽度为652ps,重复频率20khz,激光平均功率为500mw,进给速度为0.5mm/s,通过刀具自转与轴向方向联动进给的方式实现cvd金刚石涂层3表面螺旋状微结构沟槽的加工,螺旋状微结构沟槽截面为矩形,沟槽宽度为300μm,沟槽间距为1mm,沟槽深度>20μm,所述螺旋状沟槽4与所述刀具基底2的端面夹角为45

°

,cvd金刚石涂层3与沟槽相交处边界轮廓要保证完整无破碎现象。

36.实施例2

37.如图1

‑

3所示,本实施例提供一种深小孔内壁超声振动加工刀具,包括刀柄1和刀具基底2,所述刀柄1和所述刀具基底2为不同直径的一体式圆柱连接体,所述刀具基底2的直径大于所述刀柄1的直径,所述刀具基底2上涂覆有cvd金刚石涂层3,cvd金刚石涂层3的厚度为100μm,所述cvd金刚石涂层3表面金刚石磨粒大小为0.5

‑

10μm,所述cvd金刚石涂层3上设置有螺旋状沟槽4,所述螺旋状沟槽4的宽度为200μm,深度为20μm及以上,所述螺旋状沟槽4的截面为矩形,所述螺旋状沟槽4的间距为0.5mm,所述螺旋状沟槽4与所述刀具基底2的端面夹角为30

°

,所述刀柄1和所述刀具基底2材质均为sic;所述刀柄1的直径为1.3mm,长度为9mm;所述刀具基底2的直径为1.6mm,长度为3.6mm。

38.一种深小孔内壁超声振动加工刀具的制备方法,包括如下步骤:

39.步骤1、首先将刀柄1及刀具基底2毛坯件装夹在精密磨床上,分别对刀柄1和刀具基底2进行外圆轮廓磨削加工,磨削加工后刀柄1直径为1.3mm、长度为9mm,刀具基底2直径为1.6mm、长度为3.6mm,磨削后保证刀柄1和刀具基底2的圆周跳动小于1μm,刀柄1和刀具基底2的同轴度误差小于1μm;

40.步骤2、采用热丝化学气相沉积法(hfcvd)在刀具基底2表面沉积一层cvd金刚石涂层3,采用ch4,h2,o2作为气体源,比例为5:1:50,镀膜气压约为40kpa,热丝温度约为2500℃,镀膜时间为22h;cvd金刚石涂层3表面的金刚石磨粒尺寸范围在0.5μm

‑

10μm之间,cvd金刚石涂层3厚度为100μm。

41.步骤3、将镀有cvd金刚石涂层3的刀具装夹在皮秒激光加工机床上,采用皮秒激光对cvd金刚石涂层3表面进行结构化处理,皮秒激光的光斑直径约为10μm,脉冲宽度为300ps,重复频率10khz,激光平均功率为300mw,进给速度为0.2mm/s,通过刀具自转与轴向方向联动进给的方式实现cvd金刚石涂层3表面螺旋状微结构沟槽的加工,螺旋状微结构沟槽截面为矩形,沟槽宽度为200μm,沟槽间距为0.5mm,沟槽深度>20μm,所述螺旋状沟槽4与所述刀具基底2的端面夹角为30

°

,cvd金刚石涂层3与沟槽相交处边界轮廓要保证完整无破碎现象。

42.实施例3

43.如图1

‑

3所示,本实施例提供一种深小孔内壁超声振动加工刀具,包括刀柄1和刀具基底2,所述刀柄1和所述刀具基底2为不同直径的一体式圆柱连接体,所述刀具基底2的直径大于所述刀柄1的直径,所述刀具基底2上涂覆有cvd金刚石涂层3,cvd金刚石涂层3的厚度为50μm,所述cvd金刚石涂层3表面金刚石磨粒大小为0.5

‑

10μm,所述cvd金刚石涂层3

上设置有螺旋状沟槽4,所述螺旋状沟槽4的宽度为150μm,深度为20μm及以上,所述螺旋状沟槽4的截面为矩形,所述螺旋状沟槽4的间距为1.5mm,所述螺旋状沟槽4与所述刀具基底2的端面夹角为60

°

,所述刀柄1和所述刀具基底2材质均为sic;所述刀柄1的直径为1.0mm,长度为8mm;所述刀具基底2的直径为1.2mm,长度为2.6mm。

44.一种深小孔内壁超声振动加工刀具的制备方法,包括如下步骤:

45.步骤1、首先将刀柄1及刀具基底2毛坯件装夹在精密磨床上,分别对刀柄1和刀具基底2进行外圆轮廓磨削加工,磨削加工后刀柄1直径为1.0mm、长度为8mm,刀具基底2直径为1.2mm、长度为2.6mm,磨削后保证刀柄1和刀具基底2的圆周跳动小于1μm,刀柄1和刀具基底2的同轴度误差小于1μm;

46.步骤2、采用热丝化学气相沉积法(hfcvd)在刀具基底2表面沉积一层cvd金刚石涂层3,采用ch4,h2,o2作为气体源,比例为5:1:50,镀膜气压约为40kpa,热丝温度约为2500℃,镀膜时间为20h;cvd金刚石涂层3表面的金刚石磨粒尺寸范围在0.5μm

‑

10μm之间,cvd金刚石涂层3厚度为50μm。

47.步骤3、将镀有cvd金刚石涂层3的刀具装夹在皮秒激光加工机床上,采用皮秒激光对cvd金刚石涂层3表面进行结构化处理,皮秒激光的光斑直径约为25μm,脉冲宽度为652ps,重复频率20khz,激光平均功率为500mw,进给速度为0.5mm/s,通过刀具自转与轴向方向联动进给的方式实现cvd金刚石涂层3表面螺旋状微结构沟槽的加工,螺旋状微结构沟槽截面为矩形,沟槽宽度为150μm,沟槽间距为1.5mm,沟槽深度20μm及以上,所述螺旋状沟槽4与所述刀具基底2的端面夹角为60

°

,cvd金刚石涂层3与沟槽相交处边界轮廓要保证完整无破碎现象。

48.上述实施例中图3拍摄仪器:激光共聚焦显微ols3000,放大倍数2400倍。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。