1.本发明涉及钣金技术领域,尤其涉及钣金件的冲孔工艺。

背景技术:

2.钣金是一种加工工艺,钣金至今为止尚未有一个比较完整的定义;根据国外某专业期刊上的一则定义,可以将其定义为:钣金是针对金属薄板(通常在六毫米以下)一种综合冷加工工艺,包括剪、冲、切、复合、折、铆接、拼接、成型等;其显著的特征就是同一零件厚度一致,钣金具有重量轻、强度高、导电(能够用于电磁屏蔽)、成本低、大规模量产性能好等特点,在电子电器、通信、汽车工业、医疗器械等领域得到了广泛应用。

3.为了更好的对钣金进行使用,满足不同产品的需求,就需要根据实际情况对钣金进行冲孔处理,进而达到更好的使用效果,且现有的钣金冲孔设备,结构以及工艺均比较复杂,冲孔效率也较为低下。

技术实现要素:

4.发明目的:为了解决背景技术中存在的不足,所以本发明公开了钣金件的冲孔工艺。

5.技术方案:钣金件的冲孔工艺,该工艺包括以下步骤;

6.步骤一:将钣金件裁切成相同的尺寸大小,并统一码垛在冲孔设备附近;

7.步骤二:在计算机控制系统上一并输入多个钣金件所要冲孔的位置坐标;然后烧入至plc控制器;

8.步骤三:操作人员逐个将步骤一中码垛好的钣金件放置在冲孔设备上,并通过冲孔设备上的定位机构对其进行夹紧定位;

9.步骤四:plc控制器控制冲孔设备上的y轴伺服模组驱动移动载板将钣金件至相应位置,控制x轴伺服模组驱动z轴伺服模组至相应位置,控制z轴伺服模组驱动激光冲头至相应位置并开始对移动载板上的钣金件进行冲孔;

10.步骤五:在plc控制器的控制下,冲孔设备按照计算机控制系统所输入的位置坐标依次对钣金件进行冲孔作业,并且在冲孔结束后,操作人员将冲孔好的钣金件取走;

11.作为本发明的一种优选方式:所述步骤一中的冲孔设备包括开设有输送槽的机台、激光冲头、移动载板、定位机构、三轴驱动组件和大理石横梁,所述大理石横梁架设在机台的后部上方,所述三轴驱动组件x轴伺服模组、y轴伺服模组和z轴伺服模组,所述y轴伺服模组固设在输送槽的底面方向上,所述移动载板与y轴伺服模组滑接,所述定位机构包括分设在移动载板前后两侧的两个定位块和两个气动夹块,所述x轴伺服模组固设在大理石横梁的前部表面,所述z轴伺服模组与x轴伺服模组滑接,所述激光冲头滑接在z轴伺服模组上。

12.作为本发明的一种优选方式:所述移动基板的前后均连接有风琴式防尘罩。

13.作为本发明的一种优选方式:所述y轴伺服模组的两侧于输出槽底壁上分别设有

直线导轨,且每一所述直线导轨均对应与移动载板滑接。

14.作为本发明的一种优选方式:所述两个定位块具体分设在移动载板的两个边角上,且每一所述定位块均为l形结构。

15.本发明实现以下有益效果:

16.本发明的激光冲头能根据计算机控制系统所设定的冲孔坐标对钣金件进行冲孔,相较于现有技术中的人为定点冲孔,自动化程度较高,并且冲孔精度也相对较高。

附图说明

17.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明公开的实施例,并于说明书一起用于解释本公开的原理。

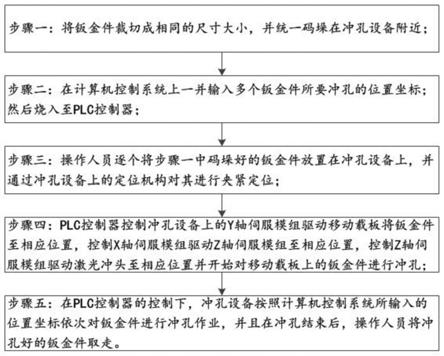

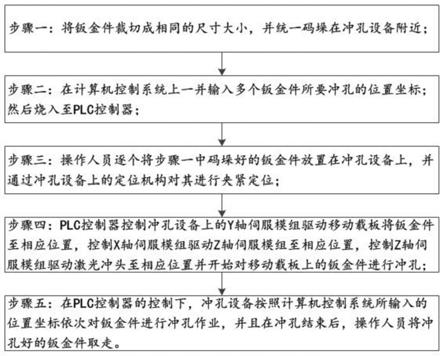

18.图1为本发明公开的工艺流程示意图。

19.图2为本发明公开的整体俯视结构示意图。

20.图3为本发明公开的局部俯视结构示意图。

21.图4为本发明公开的激光冲头位置示意图。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

23.参考图1-4,钣金件的冲孔工艺,该工艺包括以下步骤;

24.步骤一:将钣金件裁切成相同的尺寸大小,并统一码垛在冲孔设备附近;

25.步骤二:在计算机控制系统上一并输入多个钣金件所要冲孔的位置坐标;然后烧入至plc控制器;

26.步骤三:操作人员逐个将步骤一中码垛好的钣金件放置在冲孔设备上,并通过冲孔设备上的定位机构对其进行夹紧定位;

27.步骤四:plc控制器控制冲孔设备上的y轴伺服模组驱动移动载板将钣金件至相应位置,控制x轴伺服模组驱动z轴伺服模组至相应位置,控制z轴伺服模组驱动激光冲头至相应位置并开始对移动载板上的钣金件进行冲孔;

28.步骤五:在plc控制器的控制下,冲孔设备按照计算机控制系统所输入的位置坐标依次对钣金件进行冲孔作业,并且在冲孔结束后,操作人员将冲孔好的钣金件取走;

29.在本实施例中:步骤一中的冲孔设备包括开设有输送槽10的机台20、激光冲头80、移动载板30、定位机构、三轴驱动组件和大理石横梁40,大理石横梁架设在机台的后部上方,三轴驱动组件x轴伺服模组50、y轴伺服模组60和z 轴伺服模组70,y轴伺服模组固设在输送槽的底面方向上,移动载板与y轴伺服模组滑接,定位机构包括分设在移动载板前后两侧的两个定位块110和两个气动夹块100,x轴伺服模组固设在大理石横梁的前部表面,z轴伺服模组与x轴伺服模组滑接,激光冲头滑接在z轴伺服模组上。

30.在本实施例中:移动基板的前后均连接有风琴式防尘罩120,这样降低了操作人员的清扫压力。

31.在本实施例中:y轴伺服模组的两侧于输出槽底壁上分别设有直线导轨90,且每一直线导轨均对应与移动载板滑接,提高了移动载板的移动平稳性。

32.在本实施例中:两个定位块具体分设在移动载板的两个边角上,且每一定位块均为l形结构;这样能对钣金件的边角进行定位,并与气动夹块一起能将钣金件进行夹紧定位。

33.操作原理:操作人员先将待冲孔的钣金件放置在移动载板上,通过两个定位块以及两个气动夹块对其进行定位夹紧,接着y轴伺服模组驱动移动载板到位, x轴伺服模组驱动z轴伺服模组到位,z轴驱动激光冲头到位,然后开始对钣金件表面进行冲孔,并且,在plc控制器的控制下,本发明的激光冲头能实现对钣金的不同位置进行逐步冲孔,相较于现有技术中的冲孔设备,不仅速度较快,并且冲孔精度也相对较高。

34.上述实施例只为说明本发明的技术构思及特点,其目的是让熟悉该技术领域的技术人员能够了解本发明的内容并据以实施,并不能以此来限制本发明的保护范围。凡根据本发明精神实质所作出的等同变换或修饰,都应涵盖在本发明的保护范围之内。

技术特征:

1.钣金件的冲孔工艺,其特征在于,该工艺包括以下步骤;步骤一:将钣金件裁切成相同的尺寸大小,并统一码垛在冲孔设备附近;步骤二:在计算机控制系统上一并输入多个钣金件所要冲孔的位置坐标;然后烧入至plc控制器;步骤三:操作人员逐个将步骤一中码垛好的钣金件放置在冲孔设备上,并通过冲孔设备上的定位机构对其进行夹紧定位;步骤四:plc控制器控制冲孔设备上的y轴伺服模组驱动移动载板将钣金件至相应位置,控制x轴伺服模组驱动z轴伺服模组至相应位置,控制z轴伺服模组驱动激光冲头至相应位置并开始对移动载板上的钣金件进行冲孔;步骤五:在plc控制器的控制下,冲孔设备按照计算机控制系统所输入的位置坐标依次对钣金件进行冲孔作业,并且在冲孔结束后,操作人员将冲孔好的钣金件取走。2.根据权利要求1所述的钣金件的冲孔工艺,其特征在于,所述步骤一中的冲孔设备包括开设有输送槽的机台、激光冲头、移动载板、定位机构、三轴驱动组件和大理石横梁,所述大理石横梁架设在机台的后部上方,所述三轴驱动组件x轴伺服模组、y轴伺服模组和z轴伺服模组,所述y轴伺服模组固设在输送槽的底面方向上,所述移动载板与y轴伺服模组滑接,所述定位机构包括分设在移动载板前后两侧的两个定位块和两个气动夹块,所述x轴伺服模组固设在大理石横梁的前部表面,所述z轴伺服模组与x轴伺服模组滑接,所述激光冲头滑接在z轴伺服模组上。3.根据权利要求2所述的钣金件的冲孔工艺,其特征在于,所述移动基板的前后均连接有风琴式防尘罩。4.根据权利要求2所述的钣金件的冲孔工艺,其特征在于,所述y轴伺服模组的两侧于输出槽底壁上分别设有直线导轨,且每一所述直线导轨均对应与移动载板滑接。5.根据权利要求2所述的钣金件的冲孔工艺,其特征在于,所述两个定位块具体分设在移动载板的两个边角上,且每一所述定位块均为l形结构。

技术总结

本发明公开了钣金件的冲孔工艺,该工艺包括以下步骤;将钣金件裁切成相同的尺寸大小,并统一码垛在冲孔设备附近;在计算机控制系统上一并输入多个钣金件所要冲孔的位置坐标;然后烧入至PLC控制器;操作人员逐个将码垛好的钣金件放置在冲孔设备上,并通过冲孔设备上的定位机构对其进行夹紧定位;PLC控制器控制冲孔设备上的Y轴伺服模组驱动移动载板将钣金件至相应位置,控制X轴伺服模组驱动Z轴伺服模组至相应位置,控制Z轴伺服模组驱动激光冲头至相应位置并开始对移动载板上的钣金件进行冲孔;在PLC控制器的控制下,冲孔设备按照计算机控制系统所输入的位置坐标依次对钣金件进行冲孔作业,并本发明能精准的对钣金件的各个位置进行冲孔,效率较高。效率较高。效率较高。

技术研发人员:吕俊

受保护的技术使用者:苏州市利瑞莱精密钣金制造有限公司

技术研发日:2020.05.30

技术公布日:2021/12/2

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。