本发明涉及能高效且高精度地加工像具有折回凸缘的肋那样的底切槽部的铣刀以及工件加工方法。

背景技术

在专利文献1中公开了在工件侧面形成底切槽(undercut)的T形刀具。该T形刀具具有与刀柄的一端结合的刀头,在该刀头的前端侧具有切削刃的多个底刃部和在基端侧具有切削刃的多个上刃部在周向交替地配置,上述底刃部以及上述上刃部的切削刃与上述刀柄以及上述刀头形成一体构造。

在先技术文献

专利文献

专利文献1:国际公开第2014/068710

技术实现要素:

发明所要解决的课题

专利文献1的T形刀具由于底刃部、上刃部、刀柄以及刀头形成一体构造,所以,能高刚性且高效率地进行底切槽加工。然而,若肋的高度变高,则必须相应地加长刀柄,在刀柄上作用大的横向的力(弯曲应力),刀柄会变形,存在加工速度或加工精度降低的问题。

本发明以解决这样的现有技术的问题为技术课题,其目的在于提供能高效且高精度地加工像具有折回凸缘的肋那样的底切槽部的铣刀以及工件加工方法。

用于解决课题的方案

为了达成上述的目的,根据本发明,提供一种铣刀,该铣刀由刀柄部和设在该刀柄部的前端侧并具有切削刃的刀头构成,其中,上述刀头包括直径从与上述刀柄部相接的基端部朝前端方向逐渐扩大的扩径部和直径从最大直径部朝前端方向逐渐缩小的缩径部,上述铣刀具备:分别设在上述扩径部以及上述缩径部的至少1个切削刃;以及在上述刀头的前端部从上述缩径部延伸设置至上述铣刀的轴心的至少1个前端切削刃。

另外,根据本发明,提供一种工件加工方法,该工件加工方法对被固定在机床的工作台上的工件的肋和与该肋连续地形成的折回凸缘的内侧部分进行底切槽加工,其中,将技术方案1所述的铣刀安装于上述机床的主轴并使该铣刀旋转,由上述铣刀的上述扩径部的切削刃加工折回凸缘的内侧,由上述铣刀的上述缩径部的切削刃以及前端切削刃加工肋的侧面以及折回凸缘的内侧与肋的侧面之间的角落部。

发明的效果

根据本发明,铣刀的刀头包括直径从基端部朝前端方向逐渐扩大的扩径部和直径从最大直径部朝前端方向逐渐缩小的缩径部,在上述扩径部以及上述缩径部设有切削刃,因而,使铣刀倾斜地接近工件的底切槽部,能不与折回凸缘发生干涉地进行工件的加工,故而能缩短刀柄的突出长度。因此,能以高的加工条件高效地、高精度地、高品位地加工底切槽部。另外,利用延伸设置至铣刀的轴心的前端切削刃,能由1根本刀具也加工折回凸缘的内侧与肋的侧面之间的角落部,工件的加工时间短缩。

另外,使至少1个前端切削刃在刀头的前端部从缩径部延伸设置至铣刀的轴心,因而,能在进行底壁和肋、折回凸缘那样的平面加工的同时,进行底壁与肋之间的角落部的加工或肋与折回凸缘之间的角落部的加工,能更有效地加工底切槽部。

附图说明

图1是本发明的第1实施方式的铣刀的主视图。

图2是从与图1相差90°的方向观看的铣刀的侧视图。

图3是图1的铣刀的立体图。

图4是从刀头侧观看的图1的铣刀的仰视图。

图5是从刀柄侧观看的图1的铣刀的俯视图。

图6是图1的铣刀所使用的上侧刀片的主视图。

图7是图7的上侧刀片的仰视图。

图8是图7的上侧刀片的侧视图。

图9是图7的上侧刀片的后视图。

图10是图7的上侧刀片的立体图。

图11是图1的铣刀所使用的下侧刀片的后视图。

图12是图1的铣刀所使用的前端刀片的主视图。

图13是从前端侧观看图12的前端刀片的立体图。

图14是图12的前端刀片的侧视图。

图15是从其他角度观看图12的前端刀片的立体图。

图16是示出由图1的铣刀加工的具有折回凸缘的工件的一例的俯视图。

图17是图16的工件的剖视图。

图18是用于对加工具有折回凸缘的肋的方法进行说明的示意图。

图19是用于对加工具有折回凸缘的肋的方法进行说明的示意图。

图20是用于对加工具有折回凸缘的肋的方法进行说明的示意图。

图21是用于对加工具有折回凸缘的肋的方法进行说明的示意图。

图22是用于对加工具有折回凸缘的肋的方法进行说明的示意图。

图23是用于对加工具有折回凸缘的肋的方法进行说明的示意图。

图24是用于对加工具有折回凸缘的肋的方法进行说明的示意图。

图25是用于对加工具有折回凸缘的肋的方法进行说明的示意图。

图26是用于对加工具有折回凸缘的肋的方法进行说明的示意图。

图27是用于对加工具有折回凸缘的肋的方法进行说明的示意图。

图28是本发明的第2实施方式的铣刀的主视图。

图29是从与图28相差90°的方向观看的铣刀的侧视图。

图30是图28的铣刀的立体图。

图31是从刀头侧观看的图28的铣刀的仰视图。

图32是图28的铣刀所使用的上侧刀片的主视图。

图33是图28的上侧刀片的仰视图。

图34是图28的上侧刀片的侧视图。

图35是图28的上侧刀片的后视图。

图36是图28的上侧刀片的立体图。

图37是图28的铣刀所使用的前端刀片的主视图。

图38是从前端侧观看图37的前端刀片的立体图。

图39是图37的前端刀片的侧视图。

图40是从其他角度观看图37的前端刀片的立体图。

图41是示出在底壁与肋之间以及肋与折回凸缘之间具有拐角R且由图28的铣刀加工的具有折回凸缘的工件的一例的端面图。

图42是用于说明由第2实施方式的铣刀对图41的工件的拐角R的加工的示意图。

图43是用于说明由第2实施方式的铣刀对图41的工件的拐角R的加工的示意图。

图44是本发明的第3实施方式的铣刀的主视图。

图45是从与图44相差90°的方向观看的铣刀的侧视图。

图46是图44的铣刀的立体图。

图47是图44的铣刀所使用的前端刀片的立体图。

具体实施方式

以下,参照附图对本发明的优选实施方式进行说明。

参照图1~图15,本发明的铣刀的第1实施方式的铣刀10具备圆柱状的刀柄12和与刀柄12的前端一体地形成的刀头14。刀头14具有直径从与刀柄12相接的基端侧朝前端方向扩大的大致圆锥台形状的扩径部14a和直径从扩径部14a进一步朝前端方向缩小的大致圆锥台形状的缩径部14b,形成为大致算盘珠的形状。在扩径部14a与缩径部14b之间形成有作为直径最大的最大直径部的转变部14c。另外,刀头14具有形成在扩径部14a的上侧槽16、形成在缩径部14b的下侧槽18和安装前端刀片30的前端槽13。

上侧槽16和下侧槽18围绕刀头14的中心轴线O交替地以等角度间隔配置。在图示的实施方式中,刀头14具有2个上侧槽16和2个下侧槽18。另外,在本实施方式中,上侧槽16和下侧槽18以等角度间隔配置,但也可以出于防抖振的目的而以不等角度间隔配置。

在上侧槽16分别形成有安装上侧刀片20的上侧座(未图示),在下侧槽18分别形成有安装下侧刀片22的下侧座(未图示)。在图示的实施方式中,在扩径部14a配置有2个上侧刀片20,在缩径部14b配置有2个下侧刀片22,但在本发明中并不将上侧刀片20以及下侧刀片22的个数限定为2个,只要配置至少1个上侧刀片20和至少1个下侧刀片22即可。因此,扩径部14a以及缩径部14b也是分别具备至少1个上侧槽16以及下侧槽18即可。

上侧座形成为安装于该上侧座的上侧刀片20的直线状的第1切削刃20c(图6~图10)在该铣刀10的旋转方向朝逐渐接近转变部14c的方向倾斜地延伸。下侧座形成为安装于该下侧座的下侧刀片22的直线状的第1切削刃22c(图11)在该铣刀10的旋转方向朝逐渐接近转变部14c的方向倾斜地延伸。

进而,可在铣刀10中形成用于向加工区域供给冷却液的冷却液通路。该冷却液通路可包括:沿铣刀10的中心轴线O贯通刀柄12的入口通路24;从该入口通路24在半径方向贯通刀头14地向各上侧槽16开口的上侧半径方向通路26a;以及向各下侧槽18开口的下侧半径方向通路26b。

参照图6~图10,上侧刀片20具有上端部20a和下端部20b。上侧刀片20以下端部20b配置在转变部14c的附近的方式安装于上侧座。另外,上侧刀片20具有在安装于上侧座时配置在与该上侧座相反侧的前刀面20e和朝向半径方向外侧的第1后刀面20d。这样,若上侧刀片20安装于刀头14,则上表面20k以面对刀柄12的方式定向,前刀面20e的相反侧的背面20f以及第1后刀面20d的相反侧的侧面20g与刀头14相接,由该2个表面将上侧刀片20相对于刀头14定位。

由前刀面20e和第1后刀面20d,形成从上表面20k朝下表面20h呈大致直线状延伸的第1切削刃20c。另外,下表面20h从前刀面20e侧朝背面20f侧向上方倾斜,形成上侧刀片20的第2后刀面,由前刀面20e和第2后刀面20h,形成沿着上侧刀片20的下缘部呈大致直线状延伸的第2切削刃20j。

参照图11,下侧刀片22与上侧刀片20大致同样地形成,具有上端部22a和下端部22b。下侧刀片22以上端部22a配置在转变部14c的附近的方式安装于下侧座。另外,下侧刀片22具有在安装于下侧座时配置在与该下侧座相反侧的前刀面(未图示)和朝向半径方向外侧的第1后刀面22d。这样,当下侧刀片22安装于刀头14时,下表面22k朝向铣刀10的前端方向,前刀面的相反侧的背面22f以及第1后刀面22d的相反侧的侧面22g与刀头14相接,由该2个表面将下侧刀片22相对于刀头14定位。

由前刀面和第1后刀面22d,形成从上表面22h朝下表面22k呈大致直线状延伸的第1切削刃22c。另外,上表面22h从前刀面侧朝背面22f侧向下方倾斜,形成下侧刀片22的第2后刀面,由前刀面和第2后刀面22h,形成沿着下侧刀片22的上缘部呈大致直线状延伸的第2切削刃22j。

前端刀片30如图13所示那样,在俯视(图1中铣刀10的侧视)时,形成为具有顶点38的大致三角形的板状。前端刀片30以顶点38为中心朝箭头40的方向旋转。前端刀片30具有从顶点38沿着上述三角形的2边呈直线状延伸的2个切削刃32。2个切削刃32在从前端侧(顶点38侧)观看前端刀片30时(主视),配置在大致相同的直线上。切削刃32由前刀面36与后刀面34的交线形成。在从前端侧观看前端刀片时,2个前刀面36中的一方(图12中的右侧的前刀面)配置在该前刀面所形成的切削刃32的上侧,另一方的前刀面36(图12中的左侧的前刀面)配置在该前刀面所形成的切削刃32的下侧。如此,2个前刀面36形成为关于铣刀10的旋转方向朝着相同方向。另外,在从前端侧观看前端刀片时,2个后刀面34中的一方(图12中的右侧的后刀面)配置在该后刀面所形成的切削刃32的下侧,另一方的后刀面34(图12中的左侧的后刀面)配置在该后刀面所形成的切削刃32的上侧。

在本实施方式中,上侧刀片20和下侧刀片22以各自的第1切削刃20c、22c在侧视时与铣刀10的中心轴线O一致的方式安装于上侧座和下侧座。进而,上侧刀片20以在使铣刀10绕中心轴线O旋转时所有的上侧刀片20的第1切削刃20c都沿着1个圆锥面旋转的方式安装于上侧座。同样,下侧刀片22以在使铣刀10绕中心轴线O旋转时所有的下侧刀片22的第1切削刃都沿着1个圆锥面旋转的方式安装于下侧座。另外,上侧刀片20和下侧刀片22以各自的第1及第2切削刃20c、20j;22c、22j的交点20m、22m配置在以铣刀10的中心轴线O为中心的相同的圆周上的方式安装于上侧座以及下侧座。

另外,上侧刀片20以及下侧刀片22各自的第1切削刃20c、22c也可以在侧视时不与铣刀10的中心轴线O一致。例如,也可以是,在侧视时,上侧刀片20的第1切削刃20c相对于铣刀10的旋转方向以从交点20m朝斜后方延伸的方式倾斜,下侧刀片22的第1切削刃22c相对于铣刀10的旋转方向以从交点22m朝斜后方延伸的方式倾斜,如此将上侧刀片20和下侧刀片22安装于上侧座以及下侧座。在该场合,上侧刀片20和下侧刀片22彼此不同地倾斜安装。

进而,也可以是,在铣刀10的侧视时,上侧刀片20的第1切削刃20c相对于铣刀10的旋转方向以从交点20m朝斜前方延伸的方式倾斜,下侧刀片22的第1切削刃22c相对于铣刀10的旋转方向以从交点22m朝斜前方延伸的方式倾斜,如此将上侧刀片20以及下侧刀片22分别安装于上侧座以及下侧座。在该场合,上侧刀片20和下侧刀片22也彼此不同地倾斜安装。

前端刀片30如图4所示那样,以顶点38配置在铣刀10的中心轴线O上的方式,被安装在形成于刀头14的前端部的前端槽13内。另外,前端刀片30的切削刃32配置成相对于2个上侧刀片20的第1及第2切削刃20c、20j的交点20m之间的直线成为一条直线。

进而,前端刀片30的2个切削刃32在使铣刀10绕中心轴线O旋转时沿着下侧刀片22的第1切削刃所描画出的圆锥面旋转,以顶点38成为该圆锥面的顶点的方式安装于刀头14的前端槽13。也就是,隔着前端刀片30的顶点38的2个切削刃32之间的角度等于包含2个下侧刀片22的第1切削刃22c所描画出的圆锥面的中心轴线(铣刀10的中心轴线O)的平面与该圆锥面交叉的2根母线间的角度。

在图示的实施方式中,在铣刀10旋转时由上侧刀片20和下侧刀片22的第1切削刃20c、22c描画出的2个圆锥面相对于该2个圆锥面之间的交线所规定的平面对称,但也可以根据目的的加工处理或工件形状而是非对称。另外,包含中心轴线O的平面与上述2个圆锥面之间的交线(各圆锥面的母线)以规定的角度交叉。该角度可以根据作为目的的加工处理而设成各种值。上述2个交线所形成的角度例如可设成如后述那样跟肋与从该肋的上端伸出的折回凸缘之间的角度一致的角度,优选的是90°或者小于90°的角度。另外,上侧刀片20的第1切削刃20c形成得比上述折回凸缘的伸出尺寸(宽度)长。

另外,使用工具钢一体地形成刀柄12和刀头14,上侧刀片20、下侧刀片22以及前端刀片30能使用钎焊那样的适当结合技术安装于该刀头14的上侧座以及下侧座。也可以利用固定螺钉(未图示)将上侧刀片20、下侧刀片22以及前端刀片30固定于刀头14。

可设置成:在安装了上侧刀片20、下侧刀片22以及前端刀片30之后,对上侧刀片20、下侧刀片22以及前端刀片30实施研磨加工,上侧刀片20的2个第1切削刃20c描画出相同的圆锥面,下侧刀片22的2个第1切削刃22c和前端刀片30的2个切削刃32描画出相同的圆锥面,且上侧刀片20的第1及第2切削刃20c、20j的交点20m和下侧刀片22的第1及第2切削刃22c、22j的交点22m描画出相同的圆。

以下,参照图16~图27,说明使用了铣刀10的肋加工(底切槽加工)方法的一例。

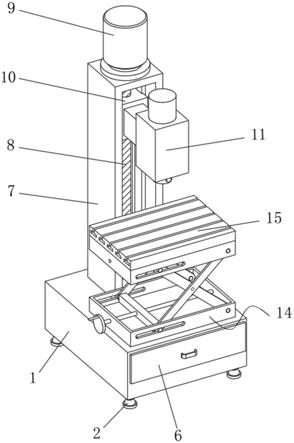

图16~图18示出进行肋加工的工件的一例。作为加工结束后的制品的工件70具有底壁72、从底壁72垂直延伸的形成薄壁的肋74、以及从肋74的上端与底壁72大致平行地突出的折回凸缘76。对于工件70,例如在具有正交3轴的直线进给轴和至少1个旋转进给轴的4轴加工中心,优选的是在除了正交3轴的直线进给轴之外还具有2个旋转进给轴的5轴加工中心那样的机床(未图示)中,将铣刀10安装于上述机床的主轴(未图示)的前端,从由铝合金那样的金属材料形成的厚板切削出工件70。另外,铣刀10经由刀具支架(未图示)而安装于机床的主轴的前端。另外,工件70固定于机床的工作台(未图示)。

首先,对应于折回凸缘76的宽度尺寸,例如使用能由刀具的侧面进行切削的方头铣刀那样的旋转刀具,保留图18所示那样的底壁72、成为肋74的薄壁、折回凸缘76以及折回凸缘76与底壁72之间的应除去的部分(以下称为除去区域)78,从上述厚板除去材料(图18)。

接着,以相对于折回凸缘76的精加工面留有精加工量δ1的方式在Z轴方向定位,并且以使相距除去区域78的表面的切入量成为ΔX1的方式在X轴方向定位,在Y轴方向(与纸面垂直的方向)进给铣刀10,由此通过第1粗加工将折回凸缘76的下侧的除去区域78的一部分除去(图19)。该第1粗加工由上侧刀片20、下侧刀片22以及前端刀片30的所有切削刃进行。

遍及工件70的整个长度地在Y轴方向(与纸面垂直的方向)进给铣刀10,当第1粗加工结束时执行第1精加工,在该第1精加工中,不变更主轴的倾斜度,朝沿着Z轴接近折回凸缘76的方向对主轴赋予与精加工量δ1相当的周期进给,在Y轴方向进给铣刀10,并且将工件70的折回凸缘76的下表面所残留的精加工量δ1除去(图20)。不用更换铣刀10就能利用相同的铣刀10以比粗加工高的主轴转速进行精加工。另外,第1精加工主要由上侧刀片20进行。

接着,如图21所示那样,相对于折回凸缘76的精加工面留有精加工量δ1地在Z轴方向再次定位,并且在X轴方向赋予进一步的切入量ΔX2,在Y轴方向进给铣刀10,由此通过第2粗加工将除去区域78的另外的一部分除去(图21)。此时,进一步的切入量ΔX2以相对于肋74的精加工面留有精加工量δ2的方式进行确定。该第2粗加工由上侧刀片20、下侧刀片22以及前端刀片30进行。

在第2粗加工结束之后执行第2精加工,在该第2精加工中,不变更主轴的倾斜度,朝沿着Z轴接近折回凸缘76的方向对主轴赋予与精加工量δ1相当的周期进给,在Y轴方向进给铣刀10,并且将工件70的折回凸缘76的下表面所残留的精加工量δ1除去(图22)。第2精加工由上侧刀片20进行。

接着,执行第3精加工,在该第3精加工中,朝沿着X轴接近肋74的方向对主轴赋予与精加工量δ2相当的周期进给(在图示的实施方式中,使铣刀10向左方进给),在Y轴方向进给铣刀10,并且将工件70的肋74的表面所残留的精加工量δ2除去(图23)。第3精加工由下侧刀片22和前端刀片30进行。

接着,如图24所示那样,执行第3粗加工,在该第3粗加工中,以相对于底壁72的精加工面留有精加工量δ3的方式,将铣刀10在Z轴方向再次定位,并且从除去区域78的表面在X轴方向赋予切入量ΔX3,在Y轴方向进给铣刀10,将除去区域78进一步除去。此时,该第3粗加工由下侧刀片22以及前端刀片30进行。

接着,执行第4粗加工,在该第4粗加工中,沿着X轴赋予进一步的切入量ΔX4(图24),在Y轴方向进给铣刀10,由此将除去区域78进一步除去。此时,该第4粗加工由下侧刀片22以及前端刀片30进行(图25)。切入量ΔX4以相对于肋74的精加工面留有精加工量δ4的方式进行确定。

在第4粗加工结束之后,执行第4精加工,在该第4精加工中,朝沿着X轴接近肋74的方向对主轴赋予与精加工量δ4相当的周期进给,在Y轴方向进给铣刀10,并将工件70的肋74的表面所残留的精加工量δ4除去(图26)。第4精加工由下侧刀片22和前端刀片30进行。

接着,执行第5精加工,在该第5精加工中,朝沿着X轴从肋74离开的方向对主轴赋予与精加工量δ4相当的周期进给之后,朝沿着Z轴接近底壁72的方向对主轴赋予与精加工量δ3相当的周期进给,在Y轴方向进给铣刀10,并且将工件70的肋74的表面所残留的精加工量δ3除去(图27)。第5精加工由下侧刀片22和前端刀片30进行。最后,残留在底壁72与肋74之间的角落部的部分74a由铣刀10的前端刀片30除去。

如此,能从铝合金等金属制厚板材料切削出具有底壁72、从底壁72垂直地延伸的肋74以及从肋74的上端与底壁72大致平行地突出的折回凸缘76的工件70。工件70例如能用作飞机机翼的部件。

在已述的加工方法中,在具有折回凸缘76的肋74的加工(底切槽加工)中,通过从肋74的前端侧逐渐加工除去区域78,在肋加工期间,可尽量将肋74的刚性维持得高,防止肋74振动。

这样,本实施方式由于三角柱状的前端刀片30的2个切削刃32形成为直线状,且在1个顶点38交叉,所以,对于肋74与折回凸缘76之间的角落部或像底壁72与肋74之间那样不具有拐角R的角落部的加工特别有利。

另外,根据本实施方式,铣刀10能以短的突出长度安装于主轴,进行具有折回凸缘76的肋74的加工。通过缩短突出长度,通常由于刀具相对于弯曲或倾倒的静刚性以及相对于振动的动刚性都变高,所以能提高刀具的转速及进给速度。因此,通过使用本实施方式的铣刀10,相比使用现有的T形刀具等刀具的场合,能高效地加工工件70。另外,难以发生抖振,加工面品位也提高。

在本实施方式中,上侧刀片20的第1切削刃20c所描画出的圆锥面的母线与下侧刀片22的第1切削刃22c所描画出的圆锥面的母线之间的角度等于肋74和折回凸缘76各自的精加工面的交叉角度(上侧刀片20和下侧刀片22的第1切削刃的交叉角度),且前端刀片30的2个切削刃32所成的角度(前端刀片30的顶角)等于底壁72和肋74各自的精加工面的交叉角度,但本发明并不限定于此。上侧刀片20和下侧刀片22的第1切削刃的交叉角度只要为肋74和折回凸缘76各自的精加工面的交叉角度以下即可。另外,前端刀片30的顶角只要为底壁72和肋74各自的精加工面的交叉角度以下的角度即可。

参照图28~图40来说明本发明的第2实施方式。

铣刀100具备圆柱状的刀柄102和与刀柄102的前端一体地形成的刀头104。刀头104具有直径从与刀柄102相接的基端侧朝前端方向扩大的大致圆锥台形状的扩径部104a和直径从扩径部104a进一步朝前端方向缩小的大致圆锥台形状的缩径部104b,形成为大致算盘珠的形状。在扩径部104a与缩径部104b之间形成有作为直径最大的最大直径部的转变部104c。另外,刀头104具有形成于扩径部104a的上侧槽106、形成于缩径部104b的下侧槽108和安装前端刀片50的前端槽103。

上侧槽106和下侧槽108绕刀头104的中心轴线O交替地以等角度间隔配置。在图示的实施方式中,刀头104具有2个上侧槽106和2个下侧槽108。另外,在本实施方式中,上侧槽106和下侧槽108以等角度间隔配置,但也可以出于防抖振的目的而以不等角度间隔配置。

在上侧槽106分别形成有上侧座(未图示),在下侧槽108分别形成有下侧座(未图示)。在上侧座分别安装上侧刀片120,在下侧座分别安装下侧刀片122。在图示的实施方式中,在扩径部104a配置有2个上侧刀片120,在缩径部104b配置有2个下侧刀片122,但在本发明中并不将上侧刀片120以及下侧刀片122的个数限定为2个,只要配置至少1个上侧刀片120和至少1个下侧刀片122即可。因此,扩径部104a以及缩径部104b也分别具备至少1个上侧槽106以及下侧槽108即可。

进而,能在铣刀100中形成用于向加工区域供给冷却液的冷却液通路。该冷却液通路可包括:沿着铣刀100的中心轴线O贯通刀柄102的入口通路(未图示);从该入口通路24在半径方向贯通刀头104并向各上侧槽106开口的上侧半径方向通路126a;以及向各下侧槽108开口的下侧半径方向通路126b。

参照图32~图36,上侧刀片120具有上端部120a和下端部120b。上侧刀片120以下端部120b配置在转变部104c的附近的方式安装于上侧座。另外,上侧刀片120具有在安装于上侧座时配置在与该上侧座相反侧的后刀面120d。

这样,若上侧刀片120安装于刀头104,则上表面120k以面对刀柄102的方式定向,前刀面120e的相反侧的背面120f以及后刀面120d的相反侧的侧面120g与刀头104相接,由该2个表面将上侧刀片120相对于刀头104定位。

由前刀面120e和后刀面120d,形成从上端部120a呈大致直线状延伸的第1切削刃120c和与下端部120b邻接设置并与第1切削刃120c连结的圆弧状的第2切削刃120j。

下侧刀片122也大体同样地形成。

参照图29~图30,上侧刀片120以在使铣刀100绕中心轴线O旋转时所有的上侧刀片120的第1切削刃120c沿着1个圆锥面旋转的方式安装于上侧座。同样,下侧刀片122以在使铣刀100绕中心轴线O旋转时所有的下侧刀片122的第1切削刃122c沿着1个圆锥面旋转的方式安装于下侧座。

前端刀片50如图38所示那样在俯视(图28中铣刀100的侧视)时形成为具有顶点62的大致三角形的板状。前端刀片50具有从顶点62沿着上述三角形的2边呈直线状延伸的2个切削刃。该2个切削刃在俯视(图28中铣刀100的侧视)时具有呈大致直线状延伸的主切削刃52a和设在顶点62与主切削刃52a之间的圆弧状的副切削刃52b。2组切削刃52a、52b分别由前刀面56与后刀面54的交线形成。

当从前端侧观看朝箭头40的方向旋转的前端刀片50时,2个前刀面56中的一方(图37中的右侧的前刀面)配置在该前刀面所形成的切削刃52a、52b的上侧,另一方的前刀面56(图37中的左侧的前刀面)配置在该前刀面所形成的切削刃52a、52b的下侧。如此,2个前刀面36形成为关于铣刀10的旋转方向朝向相同方向。另外,当从前端侧观看前端刀片时,2个后刀面54中的一方(图37中的右侧的后刀面)配置在该后刀面所形成的切削刃52a、52b的下侧,另一方的后刀面54(图12中的左侧的后刀面)配置在该后刀面所形成的切削刃52a、52b的上侧。

另外,2个直线状的主切削刃52a相互平行地延伸设置,在顶点62不交叉。2个圆弧状的副切削刃52b分别形成为与直线状的主切削刃52a相接。2个圆弧状的副切削刃52b在顶点62的附近形成为在铣刀100绕中心轴线O旋转时描画出共同的球面。也就是,在前端刀片50的俯视时,2个副切削刃52b配置在共同的圆弧上。

另外,前端刀片50具有分别与主切削刃52a邻接设置的1条切屑排出槽58。另外,前端刀片50具有设在顶点62的附近的2条退让槽60。在2条退让槽60之间配置2个副切削刃52b。

前端刀片50如图28、29所示那样,以顶点62配置在铣刀100的中心轴线O上的方式,安装在形成于刀头104的前端部的前端槽103内。进而,前端刀片50的2个主切削刃52a以当使铣刀100绕中心轴线O旋转时沿着下侧刀片122的第1切削刃22c所描画出的圆锥面旋转的方式,安装于刀头104的前端槽103。也就是,隔着前端刀片50的顶点62的2个主切削刃52a之间的角度等于包含2个下侧刀片22的第1切削刃22c所描画出的圆锥面的中心轴线(铣刀100的中心轴线O)的平面与该圆锥面交叉的2根母线间的角度。

在图示的实施方式中,当铣刀100旋转时上侧刀片120以及下侧刀片122的第1切削刃120c、122c所描画出的2个圆锥面相对于该2个圆锥面之间的交线所规定的平面对称,但也可以根据作为目的的加工处理或工件形状而为非对称。另外,包含中心轴线O的平面与上述2个圆锥面之间的交线(各圆锥面的母线)以规定的角度交叉。该角度可根据作为目的的加工处理而设定成各种值。上述2个交线所形成的角度例如可以设定成如后述那样跟肋与从该肋的上端伸出的折回凸缘之间的角度一致的角度,优选的是90°或者小于90°的角度。另外,上侧刀片120的第1切削刃120c形成得比上述折回凸缘的伸出尺寸(宽度)长。

进而,上侧刀片120以及下侧刀片122以当使铣刀100绕中心轴线O旋转时第2切削刃120j、122j沿着使在刀头104的半径方向鼓出的1个圆弧绕铣刀100的中心轴线O旋转时的轨迹即旋转体形状移动的方式,安装于上侧座以及下侧座。该旋转体形状能形成为与当上述的铣刀100旋转时上侧刀片120以及下侧刀片122的第1切削刃120c、122c所描画出的2个圆锥面双方内切的形状。

另外,可以使用工具钢一体地形成刀柄102和刀头104,上侧刀片120、下侧刀片122以及前端刀片50可利用钎焊那样的适当结合技术安装于该刀头104的上侧座以及下侧座。也可以使用固定螺钉(未图示)将上侧刀片120、下侧刀片122以及前端刀片50固定于刀头104。

能形成为:在安装了上侧刀片120、下侧刀片122以及前端刀片50之后,对上侧刀片120、下侧刀片122以及前端刀片50实施研磨加工,使得上侧刀片20的2个第1切削刃120c描画出相同的圆锥面,下侧刀片22的2个第1切削刃122c和前端刀片30的2个切削刃32描画出相同的圆锥面。另外,能形成为:上侧刀片20的的第1切削刃120c和下侧刀片22的第1切削刃122c所描画出的上述2个圆锥面各自的母线成为跟工件的肋与从该肋的上端伸出的折回凸缘之间的角度一致的角度,且第2切削刃120j、122j所描画出的旋转体形状与上述2个圆锥面双方内切。

铣刀100能按照与参照图16~图27说明的铣刀10同样的顺序进行具有折回凸缘的肋的加工。铣刀10如上述那样适于不具有拐角R的角落部的加工,但铣刀100适于如图41所示那样具有拐角R的角落部的加工。

在图41中,工件80具有底壁82、从底壁82垂直地延伸的形成薄壁的肋84、以及从肋84的上端与底壁82大致平行地向两侧突出的折回凸缘86。底壁82与肋84之间的角落部以及肋84与折回凸缘86之间的角落部成为拐角R。

在本实施方式中,底壁82与肋84之间的拐角R由前端刀片50的副切削刃52b加工,肋84与折回凸缘86之间的拐角R由上侧刀片120以及下侧刀片122的第2切削刃120j、122j加工。

接着,参照图44~图47来说明本发明的第3实施方式。

参照图44~图46,第3实施方式的铣刀200与第2实施方式的铣刀100大致同样地构成,具备圆柱状的刀柄202和与刀柄202的前端一体地形成的刀头204。刀头204具有直径从与刀柄202相接的基端侧朝前端方向扩大的大致圆锥台形状的扩径部204a和直径从扩径部204a进一步朝前端方向缩小的大致圆锥台形状的缩径部204b,形成为大致算盘珠的形状。

在扩径部204a与缩径部204b之间形成有作为直径最大的最大直径部的转变部204c。另外,刀头204具有形成于扩径部204a的上侧槽206、形成于缩径部204b的下侧槽208和安装前端刀片230的前端槽203。上侧槽206和下侧槽208绕刀头204的中心轴线O交替地以等角度间隔配置。在图示的实施方式中,刀头204具有2个上侧槽206和2个下侧槽208。

上侧槽206和下侧槽208绕刀头204的中心轴线O交替地以等角度间隔配置。在图示的实施方式中,刀头204具有2个上侧槽206和2个下侧槽208。另外,在本实施方式中,上侧槽206和下侧槽208以等角度间隔配置,但也可以出于防抖振的的目的而以不等角度间隔配置。在上侧槽206分别安装上侧刀片220,在下侧槽208分别安装下侧刀片222。上侧刀片220以及下侧刀片222与第2实施方式的上侧刀片120以及下侧刀片122同样。

前端刀片230如图47所示那样,形成为具有顶点242的大致三角形的板状。前端刀片230具有从顶点242沿上述三角形的2边呈直线状延伸的2个切削刃。该2个切削刃在俯视(图44中铣刀200的侧视)时,具有呈大致直线状延伸的第1切削刃232a和设在顶点242与第1切削刃232a之间的圆弧状的第2切削刃232b。2组切削刃232a、232b分别由前刀面236与后刀面234的交线形成。

在本实施方式中,前端刀片230由固定螺钉212固定于刀头204。为此,刀头204在其前端部具有缺口部210。在缺口部210形成有拧入固定螺钉212的螺纹孔(未图示),前端刀片230形成有与固定螺钉212的前端形状类似的凹陷部240。

另外,在已述的实施方式中,关于铣刀10、100、200,上侧刀片20、120、220以及下侧刀片22、122、222分别设置2个,前端刀片30、50、230分别设置1个,但本发明并不限定于此,将上侧刀片、下侧刀片只要分别设置至少1个即可。另外,也可以是具备将上侧刀片的主切削刃、最大径部周边的副切削刃、下侧刀片的主切削刃、前端刀片的主切削刃以及前端切削刃各自的作用分割成多个或者合并到一起的切削刃的刀片式或者实心式的刀具。

附图标记的说明

10 铣刀

12 刀柄

14 刀头

14a 扩径部

14b 缩径部

14c 转变部

20 上侧刀片

20c 第1切削刃

20j 第2切削刃

22 下侧刀片

22c 第1切削刃

22j 第2切削刃

30 前端刀片

32a 第1切削刃

38 顶点

70 工件

72 底壁

74 肋

76 折回凸缘

本文用于企业家、创业者技术爱好者查询,结果仅供参考。