1.本实用新型涉及压铸技术领域,尤其是指一种铝合金压铸设备的注射机构。

背景技术:

2.压铸工艺是在把移动模板和固定模板合上以后,由注射机构把金属液往固定模板内注射,并通过高压迫使其成型的一种金属件制造方法。压铸中非常注重压力的变化,即注射机构对于金属液的推压不能够过快,不然会导致金属件的成型出现问题,影响了质量。而目前的注射机构,由于是通过油缸推动的,因此其压力的变化幅度非常不稳定,导致金属件的质量参差不齐。

技术实现要素:

3.本实用新型针对现有技术的问题提供一种铝合金压铸设备的注射机构,能够保持压力的稳定。

4.为了解决上述技术问题,本实用新型采用如下技术方案:

5.本实用新型提供的一种铝合金压铸设备的注射机构,包括容器、推动件、缓冲件、抵触件以及驱动件,所述容器内用于容设金属液,所述容器的顶部分别设置有注射孔和入液孔,所述容器的一侧设置有开口,所述抵触件滑动设置于所述容器内,所述抵触件用于阻挡并推动金属液自所述注射孔排出至外界的模具内;所述缓冲件的两端分别连接于所述推动件和所述抵触件,所述驱动件经所述开口插入所述容器内并用于驱动所述推动件前后移动;

6.所述抵触件的两侧分别分别设置有插槽,所述容器内两侧分别设置有定位机构,所述定位机构用于插入插槽内实现所述推动件的定位。

7.进一步的,定位机构包括插柱以及定位油缸,定位油缸装设于所述容器外,插柱位于所述容器内,两根插柱分别位于所述推动件的两侧,定位油缸突伸至所述容器内并用于驱动插柱插入或者退出插槽。

8.进一步的,所述驱动件包括驱动油缸,所述推动件安装于所述驱动油缸的活塞杆。

9.更进一步的,所述驱动件还包括限位板、第一限位件和第二限位件,所述限位板用于遮盖所述开口,所述限位板设置有让位孔,所述驱动油缸的活塞杆经所述让位孔突伸至所述容器内;所述第一限位件和所述第二限位件均安装于所述驱动油缸的活塞杆,所述第一限位件和所述第二限位件分别位于所述限位板的两侧。

10.进一步的,所述缓冲件包括若干个设置于所述推动件与所述抵触件之间的弹簧。

11.进一步的,还包括清洗机构,所述清洗机构包括机器人以及设置于所述机器人末端的清洗座,所述清洗座的两侧分别设置有多个雾化喷头,所述清洗机构用于在压铸完成后经所述入液孔伸入所述容器内进行喷雾清洗。

12.更进一步的,所述机器人包括驱动电机、减速机、连杆机构以及载体,所述驱动电机与所述减速机均设置于所述载体,所述连杆机构活动设置于所述减速机,所述驱动电机

经所述减速机驱动连接所述连杆机构升降,所述清洗座安装于所述连杆机构。

13.本实用新型的有益效果:本实用新型通过缓冲件的设置,用于保持抵触件受力的稳定性,即驱动件的动力发生波动时,缓冲件可进行部分抵消,从而使得对于金属液的压力变化保持在允许范范围内,从而使得金属件的质量更为稳定。

附图说明

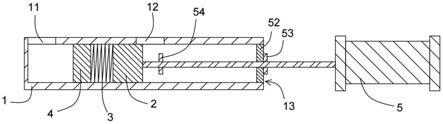

14.图1为本实用新型的俯视图。

15.图2为本实用新型的剖视图。

16.图3为本实用新型的推动件的示意图。

17.图4为本实用新型的清洗机构的示意图。

18.附图标记:1

‑

容器,2

‑

推动件,3

‑

缓冲件,4

‑

抵触件,5

‑

驱动件,6

‑

定位机构,7

‑

清洗机构,11

‑

注射孔,12

‑

入液孔,13

‑

开口,41

‑

插槽,51

‑

驱动油缸,52

‑

限位板,53

‑

第一限位件,54

ꢀ‑

第二限位件,55

‑

让位孔,61

‑

插柱,62

‑

定位油缸,71

‑

机器人, 72

‑

清洗座,73

‑

雾化喷头,74

‑

驱动电机,75

‑

减速机,76

‑

连杆机构,77

‑

载体。

具体实施方式

19.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。以下结合附图对本实用新型进行详细的描述。

20.如图1至图4所示,本实用新型提供的一种铝合金压铸设备的注射机构,包括容器1、推动件2、缓冲件3、抵触件4以及驱动件5,所述容器1内用于容设金属液,所述容器1的顶部分别设置有注射孔 11和入液孔12,所述容器1的一侧设置有开口13,所述抵触件4滑动设置于所述容器1内,所述抵触件4用于阻挡并推动金属液自所述注射孔11排出至外界的模具内;所述缓冲件3的两端分别连接于所述推动件2和所述抵触件4,所述驱动件5经所述开口13插入所述容器1内并用于驱动所述推动件2前后移动;所述抵触件4的两侧分别分别设置有插槽41,所述容器1内两侧分别设置有定位机构6,所述定位机构6用于插入插槽41内实现所述推动件2的定位。

21.工作时,先往入液孔12内倒入金属液,然后由驱动件5驱动推动件2前移,经缓冲件3推动抵触件4把金属液推动至注射孔11,金属液经注射孔11被注入模具内,此时需要再次推动抵触件4,直至金属液把模具内填满后,再持续对金属液施加高压;在此过程中,由于缓冲件3的存在,当驱动件5的动力发生波动时,会先让缓冲件 3状态发生变化而进行吸收,从而让抵触件4的受力变化在许可范围内波动,达到了保持压力稳定的效果;此外,在抵触件4到达指定压铸位置时,定位机构6插入插槽41内实现对于抵触件4的定位,以防止驱动件5动力发生波动而影响了抵触件4的稳定,从而保证了压铸的稳定性。

22.在本实施例中,定位机构6包括插柱61以及定位油缸62,定位油缸62装设于所述容器1外,插柱61位于所述容器1内,两根插柱 61分别位于所述推动件2的两侧,定位油缸62突伸至所述容器1内并用于驱动插柱61插入或者退出插槽41。即插柱61在不伸出时,其嵌入容器1的侧壁内,以防止对金属液的移动造成干涉;而当插槽 41对准插柱61时,则由定位油缸62动作,驱动插柱61插入插槽41 内以避免抵触件4因金属状态变化或者驱动件5受力波动

而导致发生移动,保证了压铸效果。

23.在本实施例中,所述驱动件5包括驱动油缸51,所述推动件2 安装于所述驱动油缸51的活塞杆。通过油缸驱动抵触件4的活动,使得对于金属液的压力更大,从而保证了成型效果。

24.具体的,所述驱动件5还包括限位板52、第一限位件53和第二限位件54,所述限位板52用于遮盖所述开口13,所述限位板52设置有让位孔55,所述驱动油缸51的活塞杆经所述让位孔55突伸至所述容器1内;所述第一限位件53和所述第二限位件54均安装于所述驱动油缸51的活塞杆,所述第一限位件53和所述第二限位件54 分别位于所述限位板52的两侧。即第一限位件53和第二限位件54 的设置,用于限制抵触板的行程,保证抵触板不会移动距离过大而对其他动作造成干涉,从而保证了本实用新型的可靠性。

25.在本实施例中,所述缓冲件3包括若干个设置于所述推动件2与所述抵触件4之间的弹簧。通过弹簧进行力的吸收合作和释放,能够有效抵消驱动油缸51的输出力波动,达到了保持抵触板受力稳定的效果。

26.在本实施例中,本实用新型还包括清洗机构7,所述清洗机构7 包括机器人71以及设置于所述机器人71末端的清洗座72,所述清洗座72的两侧分别设置有多个雾化喷头73,所述清洗机构7用于在压铸完成后经所述入液孔12伸入所述容器1内进行喷雾清洗。在压铸完毕以后,抵触板后退复位时,由机器人71带动清洗座72伸入容器1内,对容易进行喷雾清洗,达到了清洗杂质以及降温的效果。

27.具体的,所述机器人71包括驱动电机74、减速机75、连杆机构76 以及载体77,所述驱动电机74与所述减速机75均设置于所述载体77,所述连杆机构76活动设置于所述减速机75,所述驱动电机74经所述减速机75驱动连接所述连杆机构76升降,所述清洗座72安装于所述连杆机构76。即驱动电机74经减速机75控制连杆机构76动作,使得设置于连杆机构76的清洗座72进行升降,以达到伸入或者退出容器1的效果。

28.以上所述,仅是本实用新型较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型以较佳实施例公开如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当利用上述揭示的技术内容作出些许变更或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型技术是指对以上实施例所作的任何简单修改、等同变化与修饰,均属于本实用新型技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。