1.本实用新型涉及压铸技术领域,尤其是指一种压铸机的压射移动模板。

背景技术:

2.压铸工艺中,通过注射头把金属液注入固定模板内,然后由移动模板动作,与固定模板配合实现产品的成型。由于移动模板是通过油缸进行驱动的,因此移动模板在移动过程以及在与固定模板贴合过程中均会受到较大的压力,导致移动模板在使用多次以后容易变形,不得不花费较长时间进行更换来保证固定模板与移动模板能够顺利合模,使得成本增加。

技术实现要素:

3.本实用新型针对现有技术的问题提供一种压铸机的压射移动模板,能够减少受到的冲击力。

4.为了解决上述技术问题,本实用新型采用如下技术方案:

5.本实用新型提供的一种压铸机的压射移动模板,包括板体以及装设于所述板体一端的塞柱头,所述塞柱头远离所述板体的一端设置有定位圆台,所述定位圆台用于插入外界的固定模板内进行定位;所述板体的另一端设置有用于外接油缸的安装板,所述安装板与所述板体之间设置有缓冲机构。

6.进一步的,所述定位圆台的底部直径与顶部直径之比为1.5:1

‑

1.2:1,所述定位圆台的底部与所述塞柱头一体成型,所述定位圆台的顶部用于插入外界的固定模板内。

7.进一步的,所述缓冲机构包括多个导向机构和多个弹簧,多个弹簧均设置于所述板体与所述安装板之间,多个导向机构用于驱动所述安装板沿着直线相对于所述板体进行相对移动。

8.更进一步的,导向机构包括导向柱和导向套,导向柱设置于所述安装板,导向套设置于所述板体,导向柱活动设置于导向套内。

9.优选的,所述板体设置有多个导向孔,导向孔贯穿所述板体的两端,导向套安装于导向孔内;导向柱装配于导向套内并自导向套的另一端突伸出外界,导向柱突伸出导向套的一端设置有限位件,限位件的宽度大于导向套的直径。

10.更优选的,导向孔远离所述安装板的一端设置有容槽,容槽用于容设限位件。

11.进一步的,所述板体与所述塞柱头可拆卸连接。

12.本实用新型的有益效果:本实用新型通过在塞柱头设置有定位圆台,通过定位圆台实现滑入固定模板内,减少了碰撞的冲击力;此外,本实用新型还在安装板与板体之间设置有缓冲机构,用以减少板体受到的压力,避免其受力过大而发生形变。

附图说明

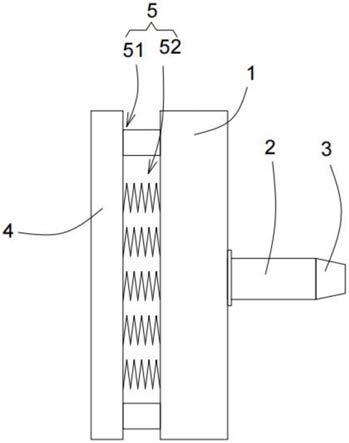

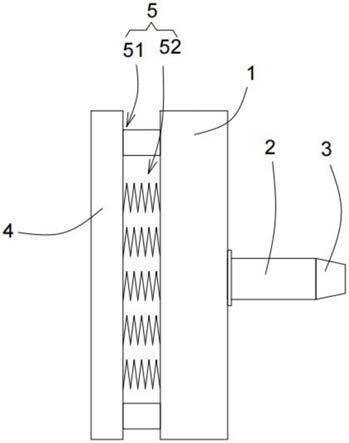

13.图1为本实用新型的示意图。

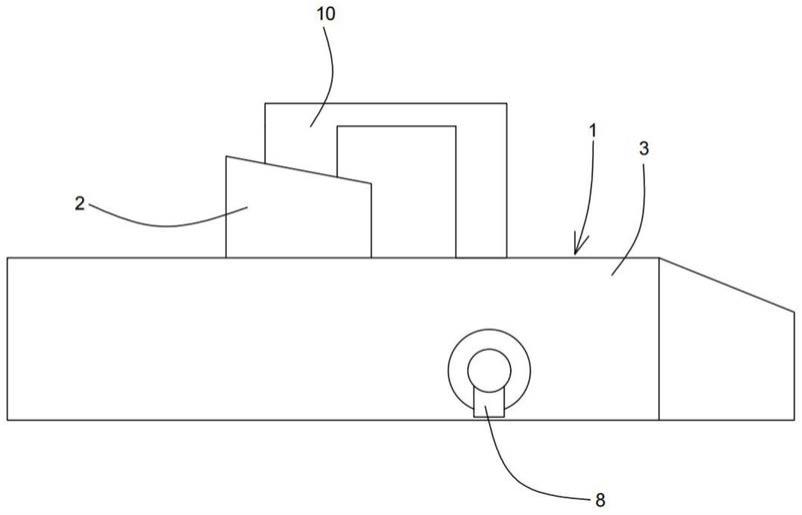

14.图2为图1的a

‑

a方向剖视图。

15.附图标记:1—板体,2—塞柱头,3—定位圆台,4—安装板,5—缓冲机构,11—导向孔,12—容槽,51—导向机构,52—弹簧,53—导向柱,54—导向套,55—限位件。

具体实施方式

16.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。以下结合附图对本实用新型进行详细的描述。

17.如图1和图2所示,本实用新型提供的一种压铸机的压射移动模板,包括板体1以及装设于所述板体1一端的塞柱头2,所述塞柱头2远离所述板体1的一端设置有定位圆台3,所述定位圆台3用于插入外界的固定模板内进行定位;所述板体1的另一端设置有用于外接油缸的安装板4,所述安装板4与所述板体1之间设置有缓冲机构5。

18.实际使用时,本实用新型由油缸进行驱动而向着固定模板的方向移动,在需要与固定模板定位时,定位圆台3先插入固定模板的注射孔内,由于注射孔的孔径与塞柱头2的直径相同,因此定位圆台3先插入注射孔内,若本实用新型与固定模板的位置稍有偏差,则通过定位圆台3的侧壁能够把本实用新型导向至与固定模板对准,使得塞柱头2不会与注射孔发生刚性碰撞,从而减少了冲击力;此外,本实用新型设置有缓冲机构5,用于在油缸驱动本实用新型时,起到缓冲效果,从而让本实用新型受到的冲击力减小,让板体1不会发生变形。

19.在本实施例中,所述定位圆台3的底部直径与顶部直径之比为1.5:1

‑

1.2:1,所述定位圆台3的底部与所述塞柱头2一体成型,所述定位圆台3的顶部用于插入外界的固定模板内。该定位圆台3的顶部与底部直径之比不宜过大,仅起到导向校准的效果,也保证了定位圆台3的的强度。

20.在本实施例中,所述缓冲机构5包括多个导向机构51和多个弹簧52,多个弹簧52均设置于所述板体1与所述安装板4之间,多个导向机构51用于驱动所述安装板4沿着直线相对于所述板体1进行相对移动。弹簧52起到卸力作用,即油缸驱动安装板4动作时,弹簧52形变会先抵消部分冲击力,然后才会让板体1与安装板4一并向着固定模板移动,以此减少板体1所受到的冲击力。而导向机构51则是让安装板4与板体1之间不会发生错位,保证了弹簧52不会因偏移而导致损坏。

21.具体的,导向机构51包括导向柱53和导向套54,导向柱53设置于所述安装板4,导向套54设置于所述板体1,导向柱53活动设置于导向套54内。通过导向柱53于导向套54内滑动的方式,实现了对于安装板4与板体1之间的导向滑动,保证了两者不会发生错位。

22.优选的,所述板体1设置有多个导向孔11,导向孔11贯穿所述板体1的两端,导向套54安装于导向孔11内;导向柱53装配于导向套54内并自导向套54的另一端突伸出外界,导向柱53突伸出导向套54的一端设置有限位件55,限位件55的宽度大于导向套54的直径。即导向套54安装于板体1内,不会对安装板4以及固定模板造成干涉;导向孔11远离所述安装板4的一端设置有容槽12,容槽12用于容设限位件55。

23.即动作时,油缸驱动安装板4动作,使得安装板4挤压弹簧52一定程度以后,带动板体1同步进行移动,此时限位件55位于容孔内且不突伸出外界;当塞柱头2完全插入注射孔

时,即板体1与固定模板发生合模,使得金属液被挤压而成型;之后油缸带动安装板4后退,限位件55先于容槽12内滑动,直至限位件55与容槽12内壁抵触时,即可带动板体1也一并进行后退,实现了开模的效果;在此过程中,弹簧52恢复形变而辅助安装板4后退,起到了释能的效果。

24.在本实施例中,所述板体1与所述塞柱头2可拆卸连接,即当塞柱头2磨损过度时,能够通过更换塞柱头2的方式保证其效果,该塞柱头2与板体1之间可通过法兰盘进行连接。

25.以上所述,仅是本实用新型较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型以较佳实施例公开如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当利用上述揭示的技术内容作出些许变更或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型技术是指对以上实施例所作的任何简单修改、等同变化与修饰,均属于本实用新型技术方案的范围内。

技术特征:

1.一种压铸机的压射移动模板,其特征在于:包括板体以及装设于所述板体一端的塞柱头,所述塞柱头远离所述板体的一端设置有定位圆台,所述定位圆台用于插入外界的固定模板内进行定位;所述板体的另一端设置有用于外接油缸的安装板,所述安装板与所述板体之间设置有缓冲机构。2.根据权利要求1所述的压铸机的压射移动模板,其特征在于:所述定位圆台的底部直径与顶部直径之比为1.5:1

‑

1.2:1,所述定位圆台的底部与所述塞柱头一体成型,所述定位圆台的顶部用于插入外界的固定模板内。3.根据权利要求1所述的压铸机的压射移动模板,其特征在于:所述缓冲机构包括多个导向机构和多个弹簧,多个弹簧均设置于所述板体与所述安装板之间,多个导向机构用于驱动所述安装板沿着直线相对于所述板体进行相对移动。4.根据权利要求3所述的压铸机的压射移动模板,其特征在于:导向机构包括导向柱和导向套,导向柱设置于所述安装板,导向套设置于所述板体,导向柱活动设置于导向套内。5.根据权利要求4所述的压铸机的压射移动模板,其特征在于:所述板体设置有多个导向孔,导向孔贯穿所述板体的两端,导向套安装于导向孔内;导向柱装配于导向套内并自导向套的另一端突伸出外界,导向柱突伸出导向套的一端设置有限位件,限位件的宽度大于导向套的直径。6.根据权利要求5所述的压铸机的压射移动模板,其特征在于:导向孔远离所述安装板的一端设置有容槽,容槽用于容设限位件。7.根据权利要求1所述的压铸机的压射移动模板,其特征在于:所述板体与所述塞柱头可拆卸连接。

技术总结

本实用新型涉及压铸技术领域,尤其是指一种压铸机的压射移动模板,包括板体以及装设于所述板体一端的塞柱头,所述塞柱头远离所述板体的一端设置有定位圆台,所述定位圆台用于插入外界的固定模板内进行定位;所述板体的另一端设置有用于外接油缸的安装板,所述安装板与所述板体之间设置有缓冲机构。本实用新型通过在塞柱头设置有定位圆台,通过定位圆台实现滑入固定模板内,减少了碰撞的冲击力;此外,本实用新型还在安装板与板体之间设置有缓冲机构,用以减少板体受到的压力,避免其受力过大而发生形变。生形变。生形变。

技术研发人员:陈亚辽 尹旭辉

受保护的技术使用者:东莞市汇鑫精密铸造有限公司

技术研发日:2021.03.31

技术公布日:2021/11/30

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。