1.本实用新型涉及螺丝起子等石膏板用的螺钉紧固机。

背景技术:

2.作为螺钉紧固机,专利文献1中公开了螺丝起子。螺丝起子在前端的输出部具备第一主轴和第二主轴。马达的旋转轴的旋转向第一主轴传递。第二主轴在第一主轴的前方同轴配置成能够前后移动,且能够在前端保持刀头。第一主轴和第二主轴在彼此的对置面具有凸轮,凸轮彼此在第二主轴的后退位置卡合。第二主轴向凸轮彼此分离的前进位置被施力。

3.螺丝起子用于石膏板的紧固作业。如果在将刀头按压于竖在石膏板上的螺钉的状态下对触发器按动操作,则马达驱动,使得旋转轴的旋转向第一主轴传递。如果持续将刀头按压于螺钉,则第二主轴后退,使得与第一主轴的凸轮彼此卡合。由此,第二主轴与第一主轴一同旋转,能够将螺钉拧入石膏板。如果继续拧入而使得第二主轴前进,则凸轮彼此的卡合脱离,第二主轴的旋转停止,紧固作业完成。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2018-187766号公报

技术实现要素:

7.对于普通的石膏板,以在拧入时螺钉将石膏推开并进行压缩的方式进行紧固。但是,硬质的石膏板由于密度高,所以,拧入时被螺钉推开的石膏在石膏板的表面隆起而使加工面变差。由此,出现采用专用螺钉进行紧固、或者先开底孔之后进行紧固的作业。专用螺钉昂贵,如果开底孔则作业花费人工和时间。

8.因此,本实用新型的目的在于,提供一种无需采用专用螺钉或者先开底孔、就能够进行硬质石膏板的紧固作业的石膏板用的螺钉紧固机。

9.为了实现上述目的,本实用新型中,第一实用新型涉及一种石膏板用的螺钉紧固机,其具备:马达;第一部件,该第一部件通过马达而进行旋转;第二部件,该第二部件能够在第一部件的旋转轴方向上向与第一部件接近或分离的方向移动;以及刀头保持部,该刀头保持部与第二部件一体旋转,所述石膏板用的螺钉紧固机构成为:通过第二部件接近第一部件,第一部件的旋转能够向第二部件传递,使得第二部件进行正转而能够进行螺钉的紧固,所述石膏板用的螺钉紧固机的特征在于,所述石膏板用的螺钉紧固机构成为:在对石膏板进行螺钉的紧固时,能够以第二部件暂时反转后进行正转的紧固模式进行使用。

10.第一实用新型的另一方案在上述构成的基础上,其特征在于,所述石膏板用的螺钉紧固机构成为:第二部件的反转进行至经过规定的时间或者马达的电流值达到规定值为止。

11.第一实用新型的另一方案在上述构成的基础上,其特征在于,所述石膏板用的螺

钉紧固机构成为:在紧固模式下,在螺钉的紧固结束前,使第二部件的转速降低。

12.为了实现上述目的,本实用新型中,第二实用新型涉及一种石膏板用的螺钉紧固机,其具备:马达;第一部件,该第一部件通过马达而进行旋转;第二部件,该第二部件能够在第一部件的旋转轴方向上向与第一部件接近或分离的方向移动;以及刀头保持部,该刀头保持部与第二部件一体旋转,所述石膏板用的螺钉紧固机构成为:通过第二部件接近第一部件,第一部件的旋转能够向第二部件传递,使得第二部件进行正转而能够进行螺钉的紧固,所述石膏板用的螺钉紧固机的特征在于,所述石膏板用的螺钉紧固机构成为:能够选择对第一石膏板进行螺钉的紧固时的第一紧固模式、和对材质与第一石膏板的材质不同的第二石膏板进行螺钉的紧固时的第二紧固模式来进行使用。

13.第二实用新型的另一方案在上述构成的基础上,其特征在于,第二石膏板为比第一石膏板硬的材质。

14.第二实用新型的另一方案在上述构成的基础上,其特征在于,所述石膏板用的螺钉紧固机构成为:第一紧固模式为第二部件始终正转的模式,第二紧固模式为第二部件暂时反转后进行正转的模式。

15.第二实用新型的另一方案在上述构成的基础上,其特征在于,所述石膏板用的螺钉紧固机构成为:在第二紧固模式下,在螺钉的紧固结束前,使第二部件的转速降低。

16.第二实用新型的另一方案在上述构成的基础上,其特征在于,所述石膏板用的螺钉紧固机构成为:第一紧固模式为第二部件以恒定的转速进行正转至螺钉的紧固结束为止的模式,第二紧固模式为第二部件在规定的时机使转速变化地进行正转的模式。

17.第二实用新型的另一方案在上述构成的基础上,其特征在于,所述石膏板用的螺钉紧固机构成为:第二紧固模式下的第二部件的转速从低速旋转向高速旋转变化。

18.本实用新型的另一方案在上述构成的基础上,其特征在于,马达构成为:能够在第二部件接近第一部件之后进行旋转。

19.根据本实用新型,无需采用专用螺钉或者先开底孔,就能够进行硬质石膏板的紧固作业。

附图说明

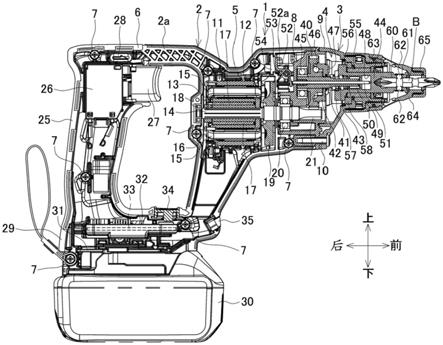

20.图1是螺丝起子的中央纵截面图(主轴处于前进位置)。

21.图2是控制电路基板的功能框图。

22.图3(a)~图3(d)是表示通常模式下的石膏板的紧固状态的说明图,其中,图3(a)及图3(b)表示普通石膏板的情形,图3(c)及图3(d)表示硬质石膏板的情形。

23.图4(a)~图4(c)是表示硬质板紧固模式下的硬质石膏板的紧固状态的说明图。

24.图5是硬质板紧固模式(通常)的流程图。

25.图6是硬质板紧固模式(推动驱动)的流程图。

26.图7(a)及图7(b)是表示各模式下的无刷马达的转速变化的图表。

27.符号说明

[0028]1…

螺丝起子;2

…

主体外壳;3

…

齿轮箱;4

…

输出部;5

…

马达外壳;6

…

把持外壳;11

…

无刷马达;14

…

旋转轴;26

…

开关;32

…

控制器;33

…

控制电路基板;40

…

驱动齿轮;41

…

第一主轴;42

…

离合器凸轮;44

…

第二主轴;51

…

杆;54

…

传感器基板;60

…

刀头保持

孔;70

…

微电脑;71

…

马达驱动部;72

…

电流检测部;77

…

模式切换按钮;80a、80b

…

石膏板;81

…

螺钉;82

…

隆起部;83

…

底孔;b

…

刀头。

具体实施方式

[0029]

以下,基于附图,对本实用新型的实施方式进行说明。

[0030]

图1是作为石膏板用的螺钉紧固机之一例的充电式的螺丝起子1的中央纵截面图。螺丝起子1具有:后侧的主体外壳2、以及前侧的齿轮箱3。在齿轮箱3设置有输出部4。

[0031]

主体外壳2一体地具备:马达外壳5以及把持外壳6。马达外壳5在前后方向上延伸。把持外壳6呈现与马达外壳5的后部相连结的环状。主体外壳2是将左右一对的半分割外壳2a、2a利用从右侧拧入的多个螺钉7、7

…

进行组装而得到的。

[0032]

齿轮箱3被分割为两部分,即,后侧外壳8和前侧外壳9。后侧外壳8保持于马达外壳5的前部。前侧外壳9在马达外壳5的前方露出。齿轮箱3是通过将从前侧外壳9的前方贯穿前后的两个外壳8、9的4根螺钉10、10

…

拧入到马达外壳5的前端而进行组装得到的。

[0033]

在马达外壳5内收纳有无刷马达11。无刷马达11为内转子型马达,其具有:筒状的定子12、以及配置于定子12的内侧的转子13。无刷马达11以在转子13所设置的旋转轴14在前后方向上延伸的朝向支撑于马达外壳5内。定子12具有多个线圈15、15

…

。在定子12的后部设置有传感器电路基板16。传感器电路基板16具备未图示的旋转检测元件。旋转检测元件对在转子13所设置的多个永磁体17、17

…

进行检测。各线圈15的金属线形成三相连接。三相连接的电源线从定子12的下部被引出到把持外壳6内。旋转检测元件的信号线也从定子12的下部被引出到把持外壳6内。

[0034]

旋转轴14的后端通过保持于马达外壳5的后侧内表面的轴承18而被支撑。在旋转轴14的前部设置有离心风扇19。在离心风扇19的外侧且是在马达外壳5的侧面形成有未图示的排气口。在排气口的后方,且在马达外壳5的侧面形成有未图示的进气口。旋转轴14的前端通过保持于后侧外壳8的轴承20而被支撑。旋转轴14的前端向齿轮箱3内突出。在旋转轴14的前端形成有小齿轮21。

[0035]

在把持外壳6的后部沿着上下方向形成有把持部25。在把持部25内的上部设置有使触发器27向前方突出的开关26。在开关26的上侧设置有正反切换杆28。在开关26与正反切换杆28之间设置有随着正反切换杆28的操作而进行切换动作的正反杆开关76(图2)。

[0036]

在把持外壳6的下部形成有蓄电池装配部29。蓄电池组30自前方滑动装配于蓄电池装配部29。在蓄电池装配部29内设置有与蓄电池组30电连接的端子台31。在端子台31的上侧收纳有控制器32。控制器32具备控制电路基板33。在控制器32的上侧设置有开关板34。开关板34在把持外壳6的内周下表面露出。在开关板34设置有模式切换按钮77(图2)和模式指示器。在蓄电池装配部29的前表面设置有灯35。灯35对输出部4的第二主轴44的前方进行照射。

[0037]

输出部4包括:驱动齿轮40、第一主轴41、离合器凸轮42、盘簧43、以及第二主轴44。驱动齿轮40在后侧外壳8内与旋转轴14的小齿轮21啮合。第一主轴41以同轴方式与驱动齿轮40一体连结。第一主轴41的后端通过保持于后侧外壳8的轴承45而被支撑。离合器凸轮42以能够借助滚珠46而与驱动齿轮40一体旋转的方式连结。在离合器凸轮42的前表面形成有后侧凸轮部47。

[0038]

第一主轴41的前部插入于在第二主轴44的后部所设置的有底孔48。第一主轴41的前端借助轴承49而在有底孔48内以同轴方式被支撑。

[0039]

盘簧43外装于第一主轴41。盘簧43的后端与离合器凸轮42的前表面抵接。盘簧43的前端与轴承49的外圈50抵接。

[0040]

在第一主轴41的轴心以能够前后移动的方式设置有杆51。杆51的后端贯穿后侧外壳8。杆51的前端突出到第二主轴44的有底孔48内。在后侧外壳8的后方且是在马达外壳5内设置有杆52。杆52通过扭簧53而将杆51的后端向前方按压。在杆52的上端设置有磁铁52a。在杆52的上端的后方设置有具备霍尔元件等传感器的传感器基板54。向后方被施力的杆52的上端与传感器基板54抵接。通过杆52的上端向前方移动而使得磁铁52a离开,由此传感器基板54输出on信号。

[0041]

第二主轴44在前侧外壳9内通过轴承55而保持为能够前后移动且能够旋转。在第二主轴44的后端形成有凸缘56。在凸缘56的后表面形成有前侧凸轮部57。前侧凸轮部57与离合器凸轮42的后侧凸轮部47对置。前侧凸轮部57和后侧凸轮部47以彼此抵接的状态在正反旋转方向上卡合。

[0042]

第二主轴44通过盘簧43而向图1的前进位置被施力。在前侧外壳9支撑有止动件58。第二主轴44的凸缘56在前进位置与止动件58抵接。杆51位于通过杆52进行按压的前进位置。前进位置的杆51使前端接近于前进位置的第二主轴44的有底孔48的内底面。

[0043]

在第二主轴44的前端形成有刀头保持孔60。能够从前方将作为前端工具的刀头b插入于刀头保持孔60。刀头保持孔60的横截面呈正六边形。在刀头保持孔60的外侧且是在第二主轴44,设置有板簧61和通过板簧61而向内侧被按压的滚珠62、62。插入于刀头保持孔60的刀头b通过滚珠62、62而弹性地防止脱落。

[0044]

在前侧外壳9的前部外周旋合有锁定环63。在锁定环63的前端以能够拆装的方式安装有朝向前方变细的调整套筒64。在调整套筒64的前端嵌合装配有橡胶帽65。

[0045]

在刀头保持孔60所装配的刀头b贯穿调整套筒64及橡胶帽65而使其前端突出。在对螺钉的紧固深度进行调整时,对锁定环63进行旋转操作,在前后方向上进行螺旋进给,使调整套筒64前后移动。于是,刀头b相对于橡胶帽65的突出量发生变化。由此,能够选择任意的紧固深度。

[0046]

图2是控制电路基板33的电路框图。控制电路基板33具备:微电脑70、马达驱动部71、以及电流检测部72。马达驱动部71借助开关元件而使无刷马达11驱动。电流检测部72对流通于无刷马达11的电流进行检测。微电脑70包括:cpu73、rom74、以及ram75。

[0047]

将开关26、正反杆开关76、传感器基板54、模式切换按钮77的动作信号分别输入到微电脑70。微电脑70基于来自正反杆开关76的信号来设定无刷马达11的旋转方向。然后,微电脑70借助马达驱动部71而使无刷马达11驱动。微电脑70基于模式切换按钮77的操作信号来设定紧固模式。然后,微电脑70按照rom74中记录的程序,对无刷马达11的旋转方向及转速进行控制。

[0048]

如上构成的螺丝起子1中,例如,如图3(a)所示,能够对普通石膏板80a进行紧固作业。这是通常模式。

[0049]

将刀头b插入装配于第二主轴44的刀头保持孔60并使正反切换杆28位于正转位置。接下来,作业者对把持部25进行把持,使刀头b的前端卡止于与石膏板80a的表面抵接的

螺钉81的头(图3(a))。接下来,作业者对触发器27进行按动操作。于是,开关26接通,从蓄电池组30经由控制电路基板33而向无刷马达11供电。由此,转子13进行正转,旋转轴14的旋转从小齿轮21向驱动齿轮40传递。当驱动齿轮40减速旋转时,第一主轴41和离合器凸轮42也与驱动齿轮40一体地进行正转。但是,第二主轴44位于前进位置,使得前侧凸轮部57没有与离合器凸轮42的后侧凸轮部47卡合。由此,第二主轴44没有旋转,不进行螺钉紧固。

[0050]

接下来,作业者将把持部25按入,使螺丝起子1前进。于是,第二主轴44与刀头b一同抵抗盘簧43的施力而后退。由此,第二主轴44的前侧凸轮部57与后侧凸轮部47卡合,离合器凸轮42的旋转向第二主轴44传递。于是,刀头b与第二主轴44一同进行正转,螺钉81被拧入石膏板80a。

[0051]

随着螺钉紧固的进行,螺丝起子1前进,橡胶帽65的前端与石膏板80a抵接。于是,之后,随着拧入,仅有第二主轴44前进。当前侧凸轮部57与后侧凸轮部47分离时,朝向第二主轴44的旋转传递被切断,螺钉紧固结束(图3(b))。当作业者解除触发器27的按动操作时,开关26断开,无刷马达11的转子13的旋转停止。当使刀头b离开螺钉81时,第二主轴44通过盘簧43的施力而向前进位置恢复。

[0052]

另一方面,可以对开关板34的模式切换按钮77进行操作而选择推动驱动模式。推动驱动模式下,即便作业者对触发器27进行按动操作,无刷马达11也不会立刻进行驱动。推动驱动模式下,微电脑70监测到第二主轴44与刀头b一同后退之后,无刷马达11启动而进行正转,以便节约用电。第二主轴44的后退通过传感器基板54的on动作来监测。当将刀头b按压到螺钉81上而使得第二主轴44后退时,与有底孔48的内底面抵接的杆51进行后退。由此,杆52在图1中进行右向旋转,上端向前方摆动,使传感器基板54进行on动作。此时,无刷马达11驱动。之后,前侧凸轮部57和后侧凸轮部47卡合,离合器凸轮42的旋转向第二主轴44传递。这样,刀头b与第二主轴44一同进行正转,能够将螺钉紧固。

[0053]

当通过触发器27的按入而使得开关26进行on动作时,从微电脑70向灯35通电,使得灯35点亮。由此,自下方对刀头b的前方进行照射,因此,即便在较暗的场所也能够轻松地进行作业。如果解除触发器27的按入而使开关26断开,则灯35熄灭。

[0054]

如果离心风扇19与旋转轴14的旋转一同进行旋转,则从马达外壳5的侧面的进气口吸入外部大气。该外部大气从定子12与转子13之间通过而从排气口向外部排出。由此,无刷马达11被冷却。

[0055]

如图3(c)所示,有时进行比石膏板80a还要硬的石膏板80b的紧固作业。这种情况下,如果以通常模式进行紧固,则在拧入时被螺钉81推开的石膏有可能如图3(d)那样在石膏板80b的表面隆起而产生隆起部82。因此,加工面变差。

[0056]

因此,螺丝起子1中,能够对开关板34的模式切换按钮77进行操作,而选择硬质板紧固模式(通常)和硬质板紧固模式(推动驱动)。首先,基于图4(a)~图4(c)及图5的流程图,对硬质板紧固模式(通常)进行说明。

[0057]

与通常模式同样地,在对把持部25进行把持而使刀头b的前端卡止于螺钉81的头的状态下(图4(a)),对触发器27进行按动操作。微电脑70确认到开关26的on信号(s1中为yes),在s2中,使无刷马达11以规定的转速反转。自此,作业者按入把持部25而使螺丝起子1前进。于是,第二主轴44与刀头b一同后退,前侧凸轮部57与后侧凸轮部47卡合,使得第二主轴44进行反转(左向旋转)。如果刀头b像这样进行左向旋转,则使螺钉81一边进行左向旋转

一边向石膏板80b按入,因此,如图4(b)所示,螺钉81一边将石膏屑向表面侧排出,一边被按入到石膏板80b内。由此,在石膏板80b形成底孔83。

[0058]

在s3中,根据微电脑70中内置的计时器,判别自s2的马达反转起是否经过了规定时间。此处,如果确认到经过规定时间,则微电脑70在s4中使无刷马达11进行正转,从而使第二主轴44进行正转(右向旋转)。由此,如图4(c)所示,螺钉81在底孔83内进行右向旋转而被拧入到石膏板80b内。

[0059]

随着螺钉紧固的进行,螺丝起子1前进,橡胶帽65的前端与石膏板80b抵接。于是,之后,随着拧入,仅有第二主轴44前进。当前侧凸轮部57与后侧凸轮部47分离时,朝向第二主轴44的旋转传递被切断。由此,作业者解除触发器27的按动操作,微电脑70确认到开关26的off信号(s5中为yes),在s6中中使无刷马达11的驱动停止。

[0060]

另一方面,硬质板紧固模式(推动驱动)为图6的流程图。

[0061]

与通常的推动驱动模式同样地,在像图4(a)那样使刀头b的前端卡止于螺钉81的头的状态下,对触发器27进行按动操作。微电脑70确认到开关26的on信号(s11中为yes),在s12,确认传感器基板54的on信号。即,如果作业者将把持部25按入而使螺丝起子1前进,则第二主轴44后退,使得杆51后退,传感器基板54进行on动作。当在s12中确认到该传感器基板54的on信号时,微电脑70在s13使无刷马达11反转。由此,刀头b与第二主轴44一同进行反转(左向旋转),如图4(b)所示,使螺钉81一边进行左向旋转一边向石膏板80b按入,形成底孔83。

[0062]

在s14中,根据微电脑70中内置的计时器,判别自s13的马达反转起是否经过了规定时间。此处,如果确认到经过规定时间,则微电脑70在s15中使无刷马达11进行正转,从而使第二主轴44进行正转(右向旋转)。由此,如图4(c)所示,螺钉81在底孔83内进行右向旋转而被拧入石膏板80b内。

[0063]

随着螺钉紧固的进行,螺丝起子1前进,橡胶帽65的前端与石膏板80b抵接。于是,之后,随着拧入,仅有第二主轴44前进。当前侧凸轮部57与后侧凸轮部47分离时,朝向第二主轴44的旋转传递被切断。由此,作业者解除触发器27的按动操作,微电脑70确认到开关26的off信号(s16中为yes),在s17中使无刷马达11的驱动停止。

[0064]

硬质板紧固模式(通常及推动驱动)下,螺钉81暂时反转后进行正转而被拧入到石膏板80b。由此,在石膏屑被排出而形成底孔83的状态下进行拧入,由此能够降低螺钉81的头推开石膏板80b时的瞬间高负荷。因此,不会在石膏板80b的表面产生像图3(d)那样的隆起部82。由此,紧固面的加工变得良好。

[0065]

上述方案的螺丝起子1包括:无刷马达11(马达);以及第一主轴41(第一部件),其通过无刷马达11而进行旋转。另外,螺丝起子1包括:第二主轴44(第二部件),其能够在第一主轴41的旋转轴方向上向与第一主轴41接近或分离的方向移动;以及刀头保持孔60(刀头保持部),其与第二主轴44一体旋转。另外,对于螺丝起子1,通过第二主轴44接近第一主轴41,第一主轴41的旋转能够向第二主轴44传递,使得第二主轴44进行正转而能够进行螺钉紧固。并且,螺丝起子1在对石膏板80b进行螺钉81的紧固时,能够以第二主轴44暂时反转后进行正转的硬质板紧固模式(紧固模式)进行使用。

[0066]

根据该构成,无需采用专用螺钉或者先开底孔,就能够进行硬质石膏板80b的紧固作业。

[0067]

第二主轴44的反转进行至经过规定的时间为止。

[0068]

由此,能够适当地进行第二主轴44的反转。

[0069]

上述方案的螺丝起子1能够选择对石膏板80a(第一石膏板)进行螺钉81的紧固时的通常模式(第一紧固模式)、和对材质与石膏板80a的材质不同的石膏板80b(第二石膏板)进行螺钉81的紧固时的硬质板紧固模式(第二紧固模式)进行使用。

[0070]

根据该构成,能够按照石膏板的材质而区分使用紧固模式。由此,即便针对硬质的石膏板80b,也无需采用专用螺钉或者先开底孔,就能够进行紧固作业。

[0071]

以下,对变更例进行说明。

[0072]

上述方案中,从反转变为正转后,以恒定的转速进行拧入。图7(a)示出各模式下的无刷马达11的转速变化。通常模式下,如虚线所示,转速自启动起向正转侧增加后,以恒定的转速前进。对于此,即便是推动驱动模式,也只是无刷马达11的启动时机不同,转速变化相同。

[0073]

硬质板紧固模式下,如实线所示,转速自启动其向反转侧增加后,在经过规定时间或者到达电流的阈值的时机,向正转侧变化,向正转侧增加后,以恒定的转速前进。

[0074]

与此相对,如图7(b)中的实线所示,硬质板紧固模式下,可以在螺钉紧固结束前的规定的时机t(根据经过时间或马达的电流值确定即可)降低转速,使无刷马达11以比通常低的速度旋转至紧固结束。如果像这样在螺钉的紧固结束前使第二主轴44的转速降低,则加工面变得良好。该紧固结束的低速可以如虚线所示以通常模式进行。推动驱动模式下可以同样地进行。

[0075]

上述方案中,硬质板紧固模式下,使第二主轴的旋转从反转变为正转,不过,也可以采用旋转方向始终为正转而不进行变更的紧固模式。例如可以采用如下控制,即,自紧固开始使其以低速正转,自途中使其以高速正转。该低速和高速的切换可以按多个阶段进行。可以像图7(b)那样在螺钉紧固结束前自高速再次降低为低速。

[0076]

上述方案中,从反转向正转的切换时机根据经过规定时间来确定,不过,也可以进行除此以外的控制。例如,可以在由电流检测部检测到的朝向马达的电流值达到规定值以上的情形、与此相反电流值小于规定值的情形、累积的电力供给量达到规定值以上的情形等向正转切换。除了这些条件以外,还可以将经过规定时间设为切换的条件。

[0077]

作为马达,可以使用换向器马达等其他马达。

[0078]

作为把持外壳,可以采用自马达外壳的后端朝下突出的直线形状,而不采用环状。

[0079]

螺钉紧固机可以为不采用蓄电池组的ac机。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。