1.本实用新型涉及注塑设备技术领域,尤其涉及一种注塑设备用模具脱模设备。

背景技术:

2.注塑是一种工业产品生产造型的方法。产品通常使用橡胶注塑和塑料注塑。注塑还可分注塑成型模压法和压铸法,而注射成型机是将热塑性塑料或热固性料利用塑料成型模具制成各种形状的塑料制品的主要成型设备,注射成型是通过注塑机和模具来实现的。

3.在制作塑料制品或橡胶制品时,通常需要采用相应的模具进行注塑加工处理,注塑冷却后,就可以得到制品。

4.相关技术中,为了便于塑料制品的脱模,通常会将模具设计成拆装式,然而拆装式的模具,虽然便于脱模,但是在操作的过程中,需要反复拆装模具,费时费力,而且现有的不可拆卸的模具在脱模过程中,通常借用辅助工具进行抠取,不仅不方便操作,而且在操作的过程中,容易造成塑料制品的损坏。

技术实现要素:

5.本实用新型的目的是为了解决现有技术中不便于脱模,容易造成制品损坏的缺点,而提出的一种注塑设备用模具脱模设备。

6.为了实现上述目的,本实用新型采用了如下技术方案:

7.一种注塑设备用模具脱模设备,包括底座,所述底座的顶部固定连接有u型架,所述u型架的内壁的两侧之间设置有下模组件,所述u型架的内壁的两侧之间设置有上模组件,所述上模组件位于所述下模组件的顶部,所述u型架的内壁的两侧之间设置有脱模组件,所述脱模组件位于所述上模组件和下模组件之间;

8.通过下模组件的设置,可以将处于内部的塑料制品进行推出,进而便于工作人员拿取,而且通过脱模组件的设置,可以将塑料制品外边缘与模腔内壁的接触位置进行隔开,使得塑料制品与模腔内壁失去粘接,进而便于下模组件将模腔内部的塑料制品进行推出。

9.优选地,所述下模组件包括滑动于所述u型架内壁的两侧的运动板,所述u型架内壁的两侧均固定连接有z型架,两个所述z型架的顶部之间固定连接有下模。

10.优选地,所述运动板的顶部固定连接有四个导杆,四个所述导杆的顶端均贯穿所述下模并延伸至所述下模的内部,四个所述导杆延伸至所述下模内部的一端之间固定连接有推动板,所述运动板的底部和所述底座的顶部之间固定连接有第一电动伸缩杆。

11.优选地,所述上模组件包括滑动连接于所述u型架内壁的升降板,所述升降板的底部固定连接有上模,所述升降板的顶部和所述u型架内壁的顶部之间固定连接有第二电动伸缩杆。

12.优选地,所述升降板的顶部的两侧分别连通有注料管和排气管,所述注料管和排气管均与所述上模的内部连通。

13.优选地,所述脱模组件包括固定于所述u型架内壁的两侧的u型滑动架,两个所述u

型架相对的一侧之间滑动连接有u型框,所述u型框内壁的两侧之间滑动连接有驱动板,所述驱动板的底部固定连接有分离片,所述u型框内壁的顶部滑动连接有l型架,所述l型架和所述驱动板的顶部之间通过销钉转动连接有驱动杆,所述l型架的一侧和所述u型框内壁的一侧之间固定连接有第三电动伸缩杆。

14.相比现有技术,本实用新型的有益效果为:

15.1、本实用新型中,通过下模组件的设置,可以将处于内部的塑料制品进行推出,进而便于工作人员拿取,而且通过脱模组件的设置,可以将塑料制品外边缘与模腔内壁的接触位置进行隔开,使得塑料制品与模腔内壁失去粘接,进而便于下模组件将模腔内部的塑料制品进行推出,具有良好的脱模功能,不仅操作简单,而且便于使用,不需要借用大量的辅助工具进行脱模,而且有效的避免脱模过程中,塑料制品出现损坏的现象。

附图说明

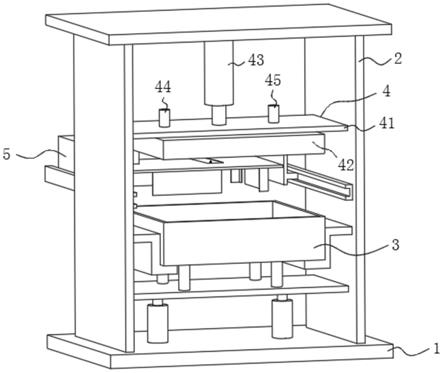

16.图1为本实用新型提出的一种注塑设备用模具脱模设备的结构示意图;

17.图2为本实用新型提出的一种注塑设备用模具脱模设备的后视图;

18.图3为本实用新型图1中下模组件的结构剖视图;

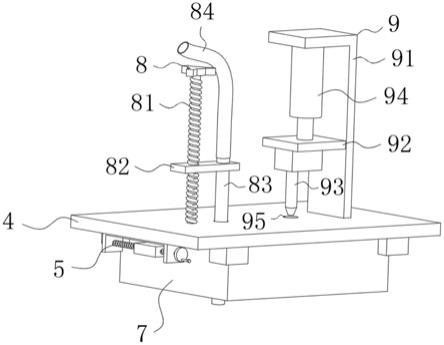

19.图4为本实用新型图1中脱模组件的结构示意图;

20.图5为本实用新型图4中脱模组件的结构仰视图。

21.图中:1、底座;2、u型架;3、下模组件;31、运动板;32、z型架;33、下模;34、导杆;35、推动板;36、第一电动伸缩杆;4、上模组件;41、升降板;42、上模;43、第二电动伸缩杆;44、注料管;45、排气管;5、脱模组件;51、u型滑动架;52、第三电动伸缩杆;53、u型框;54、驱动板;55、分离片;56、l型架;57、驱动杆。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实的技术方案进行清楚、完整地描述。

23.参照图1

‑

5,一种注塑设备用模具脱模设备,包括底座1,所述底座1的顶部固定连接有u型架2,所述u型架2的内壁的两侧之间设置有下模组件3,所述u型架2的内壁的两侧之间设置有上模组件4,所述上模组件4位于所述下模组件3的顶部,所述u型架2的内壁的两侧之间设置有脱模组件5,所述脱模组件5位于所述上模组件4和下模组件3之间;

24.通过下模组件3的设置,可以将处于内部的塑料制品进行推出,进而便于工作人员拿取,而且通过脱模组件5的设置,可以将塑料制品外边缘与模腔内壁的接触位置进行隔开,使得塑料制品与模腔内壁失去粘接,进而便于下模组件3将模腔内部的塑料制品进行推出。

25.所述下模组件3包括滑动于所述u型架2内壁的两侧的运动板31,所述u型架2内壁的两侧均固定连接有z型架32,两个所述z型架32的顶部之间固定连接有下模33;

26.通过z型架32的设置,提高了下模33固定的稳定性。

27.所述运动板31的顶部固定连接有四个导杆34,四个所述导杆34的顶端均贯穿所述下模33并延伸至所述下模33的内部,四个所述导杆34延伸至所述下模33内部的一端之间固定连接有推动板35,所述运动板31的底部和所述底座1的顶部之间固定连接有第一电动伸

缩杆36;

28.第一电动伸缩杆36与外界的电源和控制开关连接,且通过第一电动伸缩杆36的启动,可以带动运动板31上下运动,通过运动板31上下的运动,可以带动四个导杆34上下运动,通过四个导杆34上下的运动,可以带动推动板35上下运动,通过推动板35向上的运动,可以将下模33内部的塑料制品向上推出,进行脱模处理。

29.所述上模组件4包括滑动连接于所述u型架2内壁的升降板41,所述升降板41的底部固定连接有上模42,所述升降板41的顶部和所述u型架2内壁的顶部之间固定连接有第二电动伸缩杆43;

30.通过第二电动伸缩杆43的启动,可以带动升降板41上下运动,通过升降板41向下的运动,可以带动上模42向下运动,与下模33进行组合,进行塑料制品的注塑。

31.所述升降板41的顶部的两侧分别连通有注料管44和排气管45,所述注料管44和排气管45均与所述上模42的内部连通;

32.通过注料管44进行塑料材料的注入,而且通过排气管45的设置,用于将注塑时气体的排放。

33.所述脱模组件5包括固定于所述u型架2内壁的两侧的u型滑动架51,两个所述u型架2相对的一侧之间滑动连接有u型框53,所述u型框53内壁的两侧之间滑动连接有驱动板54,所述驱动板54的底部固定连接有分离片55,所述u型框53内壁的顶部滑动连接有l型架56,所述l型架56和所述驱动板54的顶部之间通过销钉转动连接有驱动杆57,所述l型架56的一侧和所述u型框53内壁的一侧之间固定连接有第三电动伸缩杆52;

34.通过第三电动伸缩杆52的启动,可以带动l型架56左右运动,通过l型架56左右的运动,可以带动驱动杆57扇形摆动,通过驱动杆57扇形的摆动,可以带动驱动板54上下运动版,通过驱动板54向下的运动,可以带动分离片55向下运动,通过分离片55向下的运动,就可以插入下模33的模腔外边缘(模腔与塑料制品接触位置),通过分离片55向下的运动,可以对塑料制品的与模腔粘接的位置进行切断;

35.分离片55由两个横片、两个竖片以及四个拐角片组成,用于分离塑料制品与模腔之间的接触,提高后续脱模的效果,第三电动伸缩杆52与外界的电源和控制开关连接。

36.本实用新型中可通过以下操作方式阐述其功能原理:

37.本实用新型中,塑料制品在注塑和冷却成型后,通过第二电动伸缩杆43的启动,可以带动升降板41上下运动,通过升降板41向上的运动,可以带动上模42向上运动,从而与下模33失去接触,使得塑料制品裸露在外面;

38.再手动移动u型框53,将u型框53移动至下模33的正上方,并且使分离片55对准塑料制品的外边缘,通过第三电动伸缩杆52的启动,可以带动l型架56左右运动,通过l型架56左右的运动,可以带动驱动杆57扇形摆动,通过驱动杆57扇形的摆动,可以带动驱动板54上下运动版,通过驱动板54向下的运动,可以带动分离片55向下运动,通过分离片55向下的运动,就可以插入下模33的模腔外边缘,通过分离片55向下的运动,可以对塑料制品的与模腔粘接的位置进行切断;

39.结束后,再通过分离片55向上的运动,失去与塑料制品的接触,最后,通过第一电动伸缩杆36的启动,可以带动运动板31上下运动,通过运动板31上下的运动,可以带动四个导杆34上下运动,通过四个导杆34上下的运动,可以带动推动板35上下运动,通过推动板35

向上的运动,可以将下模33内部的塑料制品向上推出,进行脱模处理。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。