减少tp321不锈钢无缝管分层缺陷的ti合金化工艺

技术领域

1.本发明涉及不锈钢冶炼技术领域,特别涉及一种减少tp321不锈钢无缝管分层缺陷的ti合金化工艺。

背景技术:

2.奥氏体不锈钢由于具有优良的耐蚀性、成形性以及在很宽的温度范围内的强韧性等优点,被广泛应用于石油、核工业、交通运输、航天等工业部门中以及生活用品行业,其产量约占不锈钢总量的70%。ti元素在不锈钢中的应用广泛,主要通过析出不同尺寸、均匀分布的tin(c,n)粒子,实现稳定化、钉扎和弥散强化等作用,从而进一步提高不锈钢的耐蚀性和强韧性。tp321是典型的含钛奥氏体不锈钢,比常规304奥氏体不锈钢具有更加优良的耐高温腐蚀性能,加之其焊接后不需要热处理,可以在不锈钢敏化区温度长期使用,因此广泛应用于石油、天然气、核电等耐热耐压管道。

3.但是由于ti元素与钢液中o、s、n、c等元素具有较强的结合能力,含钛不锈钢冶炼过程中会生成al2o3‑

mgo

‑

tio

x

、cao

·

tio2、tin等种类繁多的夹杂物,而且其中大多数是有害的,给不锈钢的冶炼和质量带来不利的影响,包括结晶器内结块、连铸水口堵塞、不锈钢板材表面线鳞缺陷、分层缺陷导致超声探伤不合等。研究发现,tp321不锈钢分层缺陷主要是钢中大尺寸sio2‑

al2o3‑

mno

‑

cao和tio

x

‑

mno类夹杂物团簇经轧制后形成的。

4.为了控制含钛不锈钢冶炼过程生成的有害夹杂物,减轻钛合金化带来的不利影响,中国专利cn103225008a公开了一种冶炼含钛不锈钢过程防止结晶器内结块及水口结瘤的方法,该工艺路线为电炉化粗钢水

‑

aod炉精炼

‑

钢包精炼

‑

连铸,主要通过提高电炉兑入炉的钢水碳含量和钢水温度,为还原创造有利条件;通过还原达到充分脱氧的目的,提高并稳定了钛的收得率;在lf炉加大吹气搅拌的流量,使钢水中的夹杂物充分上浮,连铸中包防二次氧化和提高中包钢水温度,保证钢水不被二次污染和减少结晶器内结块和水口结瘤,有效地提高了连铸作业率,降低现场和轧后废品。中国专利cn104294005a公开了一种含钛不锈钢的熔炼方法,该方法是在精炼之后对钢水进行钢包处理,主要包括扒渣后重新造渣、al深脱氧后ti合金化和钙处理,目的是对钢水进行二次深度脱氧,提高钛的收得率,同时降低钢液中氧含量,减少钢液中tio2、cao

·

tio2等夹杂物,降低连铸过程中的水口结瘤几率,改善轧制过程中不锈钢表面质量。

技术实现要素:

5.现有技术存在的问题:以上专利中ti合金化均为一次性添加完成,ti合金化在aod精炼炉中进行时,ti元素会和钢液中脱氧产物和o元素反应,生成tio

x

夹杂物,降低钢液的洁净度,同时ti合金的收得率较低;ti合金化在lf精炼炉中al深脱氧后进行时,ti元素和炉渣间反应剧烈,钢液成分波动大,ti合金的收得率同样较低。同时,关于含钛不锈钢分层缺陷控制工艺的相关专利报道较少。

6.本发明的目的就是至少克服现有技术的不足之一,针对目前tp321不锈钢无缝管

分层缺陷控制不稳定的问题,提供了一种减少tp321不锈钢无缝管分层缺陷的ti合金化工艺,采用“电弧炉 20t aod精炼炉 lf精炼炉 模铸浇铸”的工艺路线,严格控制aod入炉钢液成分和温度,降低吹氧脱碳时钢液的过氧化程度;合理控制ti合金化过程中钢液中al、ca元素含量,减少mgo

·

al2o3夹杂的含量;优化ti合金化,独创三步法工艺,其中aod精炼炉中al深脱氧后第一次ti合金化,部分ti元素烧损完成lf精炼炉造渣任务,lf精炼炉ca处理后第二次ti合金化,防止一次ti合金补加到位导致钢液中ti元素含量不均匀,减少ti元素和部分未及时上浮的al2o3‑

mgo

‑

cao类氧化物反应,lf精炼炉出站前第三次ti合金化使钢液中ti元素含量满足目标成分,三步ti合金化的收得率逐渐提高,减少了tio

x

夹杂物生成,有效地降低了不锈钢中大尺寸sio2‑

al2o3‑

mno

‑

cao和tio

x

‑

mno类夹杂物的含量,减少了不锈钢无缝管中的分层缺陷,提高了不锈钢无缝管超声探伤合格率。

7.本发明采用如下技术方案:

8.一种减少tp321不锈钢无缝管分层缺陷的ti合金化工艺,包括:

9.s1、电弧炉提供粗钢液:控制aod入炉钢液的成分及钢液温度到设定值;

10.s2、aod吹氧脱碳:添加石灰、氧化镁,控制终点w[c]≤0.06%;期间补充高碳铬铁、电解锰;

[0011]

s3、aod硅铁还原:添加石灰、硅铁,通氩气,搅拌;还原后aod炉内扒渣彻底,残渣量少于吨钢20kg;

[0012]

s4、aod铝深脱氧;添加石灰、萤石、铝锭、通氩气,搅拌,控制钢液中w[al]=0.05~0.06%;

[0013]

s5、aod第一次ti合金化后出钢:添加钛铁合金,控制钢液中w[ti]=0.10~0.15%,控制炉渣成分,aod渣钢混出;

[0014]

s6、lf精炼炉钙处理后第二次ti合金化:lf进站后,提高钢液温度;用喂丝机向钢液喂入钙线,吹氩气搅拌;之后添加钛铁合金,控制钢液中w[ti]=0.25~0.30%;

[0015]

s7、lf精炼炉第三次ti合金化后出站:lf结束前添加钛铁合金,调整钢液成分,满足w[ti]=0.40~0.45%;添加适量石灰,调整炉渣成分;钢包转移至模铸平台上;

[0016]

s8、模铸浇铸:全程采用氩气保护,并添加模铸保护渣,防止二次氧化。

[0017]

如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤s1中,控制aod入炉钢液中w[c]≥2.0%,w[si]=0.4~0.5%,w[mn]=0.8~0.9%,w[cr]=16.0~16.5%,w[ni]=9.5~10.0%,钢液温度不低于1470℃,为之后的aod吹氧脱碳及还原创造有利条件。

[0018]

如上所述的任一可能的实现方式,进一步提供一种实现方式,当采用20t aod精炼炉时,步骤s2中,添加石灰1500

±

100kg,氧化镁200

±

50kg;期间补充高碳铬铁800

±

50kg,电解锰60

±

5kg,降低还原期补加合金、调整成分的压力。

[0019]

如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤s3中,添加石灰300

±

50kg,硅铁450

±

50kg,加速硅铁的熔化和钢液成分的均匀化,氩气流量控制为10

‑

15nm3/min,搅拌时间为8

‑

12min,控制钢液中w[si]=(0.3

‑

0.5)%,促进硅铁和炉渣及钢液之间的反应,促进sio2类夹杂物的上浮去除;硅铁还原完成后,aod炉内扒渣要彻底,残渣量少于吨钢20kg。

[0020]

如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤s4中,扒渣完成

后,添加石灰300

±

50kg,萤石140

±

10kg,铝锭150

±

10kg,氩气流量控制为10

‑

15nm3/min,搅拌时间为8

‑

12min,加速铝锭的熔化和钢液成分的均匀化,控制钢液中w[al]=0.05~0.06%,促进铝锭和钢液之间的反应,促进al2o3类夹杂物的上浮去除,降低钢液中o元素含量;提高钛合金化过程中ti元素的收得率。

[0021]

如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤s5中,深脱氧完成后,向炉内添加钛铁合金65kg,控制钢液中w[ti]=0.10~0.15%;部分ti元素烧损,使得炉渣满足成分要求:w(cao)=50%,w(sio2)=20%,w(al2o3)15~20%,w(tio

x

)3~5%,完成lf精炼炉造渣要求;成分检测合格后aod渣钢混出;

[0022]

步骤s6中,lf进站后,送电将温度提高至1600℃以上;之后用喂丝机向钢液喂入钙线,纯钙喂入量为吨钢0.2~0.8kg,减少钢液中mgo

·

al2o3类夹杂含量;吹氩气搅拌8

‑

12min,促进夹杂物的上浮去除;之后添加钛铁合金55

±

5kg,控制钢液中w[ti]=0.25~0.30%,减少由于ti元素含量过高和部分未及时上浮的al2o3‑

mgo

‑

cao氧化物反应,由于钢液洁净度的提高,以及炉渣中含有tio

x

成分,ti元素的收得率进一步提高;氩气流量控制为0.1~0.2nm3/min;促进钢液成分均匀化和夹杂物的上浮去除(不宜一次ti合金添加到位,防止ti元素分布不均匀,减少ti元素和部分未及时上浮的al2o3‑

mgo

‑

cao氧化物反应);

[0023]

步骤s7中,lf结束前添加钛铁合金50

±

5kg,调整钢液成分,使其满足w[ti]=0.40~0.45%的成分要求;lf精炼期间添加适量石灰,调整炉渣成分满足:w(cao)=55%,w(sio2)=18%,w(al2o3)12~18%,w(tio

x

)<1%;成分合格后,钢包转移至模铸平台上。

[0024]

如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤s8中,当钢液温度降到1510

±

10℃后开始浇铸,浇铸过程中,水口全程采用氩气保护;采用下注法模铸方式,并在模具底部添加模铸保护渣,防止钢液与空气直接接触导致二次氧化。

[0025]

如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤s2中,所述高碳铬铁中w[cr]≥52%,w[c]≤10.0%,w[si]≤5.0%。

[0026]

如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤s3中,所述硅铁中w[si]=72.0~80.0%,w[al]≤2.0%。

[0027]

如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤s5、s6及s7中,所述钛铁合金中w[ti]=65.0~75.0%,w[si]≤3.50%,w[al]≤6.0%。

[0028]

本发明还提供了一种tp321不锈钢无缝管,通过上述减少tp321不锈钢无缝管分层缺陷的ti合金化工艺制备而得。

[0029]

本发明的有益效果为:独创钛合金化过程中的三步法工艺,其中aod精炼炉中al深脱氧后第一次ti合金化,部分ti元素烧损完成lf精炼炉造渣任务,lf精炼炉ca处理后第二次ti合金化,防止ti合金一次补加到位导致的ti元素分布不均匀,减少ti元素和al2o3‑

mgo

‑

cao氧化物反应,lf精炼炉出站前第三次ti合金化使钢液中ti元素含量满足目标成分。

附图说明

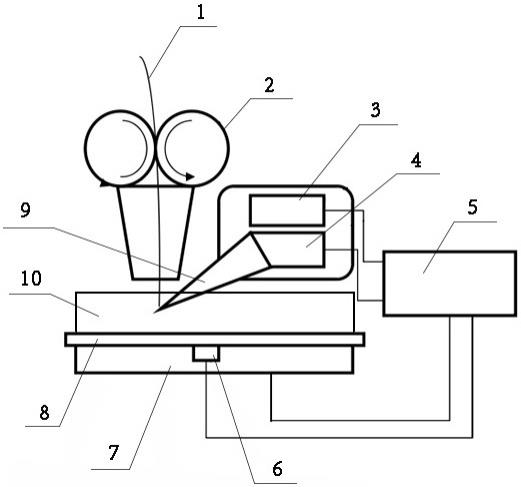

[0030]

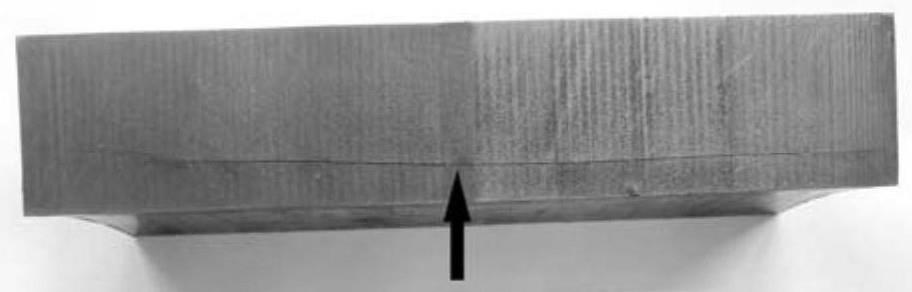

图1所示为tp321不锈钢无缝管分层缺陷示意图。

[0031]

图2所示为tp321不锈钢无缝管分层缺陷夹杂物图;(a)为分层缺陷侧面,(b)为分层缺陷表面。

具体实施方式

[0032]

下文将结合具体附图详细描述本发明具体实施例。应当注意的是,下述实施例中描述的技术特征或者技术特征的组合不应当被认为是孤立的,它们可以被相互组合从而达到更好的技术效果。在下述实施例的附图中,各附图所出现的相同标号代表相同的特征或者部件,可应用于不同实施例中。

[0033]

本发明实施例一种减少tp321不锈钢无缝管分层缺陷的ti合金化工艺,包括:

[0034]

s1、电弧炉提供粗钢液:控制aod入炉钢液的成分及钢液温度到设定值;

[0035]

s2、aod吹氧脱碳:添加石灰、氧化镁,控制终点w[c]≤0.06%;期间补充高碳铬铁、电解锰;

[0036]

s3、aod硅铁还原:添加石灰、硅铁,通氩气,搅拌;还原后aod炉内扒渣彻底,残渣量少于吨钢20kg;

[0037]

s4、aod铝深脱氧;添加石灰、萤石、铝锭、通氩气,搅拌,控制钢液中w[al]=0.05~0.06%;

[0038]

s5、aod第一次ti合金化后出钢:添加钛铁合金,控制钢液中w[ti]=0.10~0.15%,控制炉渣成分,aod渣钢混出;

[0039]

s6、lf精炼炉钙处理后第二次ti合金化:lf进站后,提高钢液温度;用喂丝机向钢液喂入钙线,吹氩气搅拌;之后添加钛铁合金,控制钢液中w[ti]=0.25~0.30%;

[0040]

s7、lf精炼炉第三次ti合金化后出站:lf结束前添加钛铁合金,调整钢液成分,满足w[ti]=0.40~0.45%;添加适量石灰,调整炉渣成分;钢包转移至模铸平台上;

[0041]

s8、模铸浇铸:全程采用氩气保护,并添加模铸保护渣,防止二次氧化。

[0042]

优选的,步骤s1中,控制aod入炉钢液中w[c]≥2.0%,w[si]=0.4~0.5%,w[mn]=0.8~0.9%,w[cr]=16.0~16.5%,w[ni]=9.5~10.0%,钢液温度不低于1470℃。

[0043]

优选的,当采用20t aod精炼炉时,步骤s2中,添加石灰1500

±

100kg,氧化镁200

±

50kg;期间补充高碳铬铁800

±

50kg,电解锰60

±

5kg。

[0044]

优选的,步骤s3中,添加石灰300

±

50kg,硅铁450

±

50kg,氩气流量控制为10

‑

15nm3/min,搅拌时间为8

‑

12min,控制钢液中w[si]=(0.3

‑

0.5)%。

[0045]

优选的,步骤s4中,添加石灰300

±

50kg,萤石140

±

10kg,铝锭150

±

10kg,氩气流量控制为10

‑

15nm3/min,搅拌时间为8

‑

12min,控制钢液中w[al]=0.05~0.06%。

[0046]

优选的,步骤s5中,炉渣满足成分要求:w(cao)=50%,w(sio2)=20%,w(al2o3)15~20%,w(tio

x

)3~5%;

[0047]

步骤s6中,lf进站后,送电将温度提高至1600℃以上;之后用喂丝机向钢液喂入钙线,纯钙喂入量为吨钢0.2~0.8kg,减少钢液中mgo

·

al2o3类夹杂含量;吹氩气搅拌8

‑

12min,促进夹杂物的上浮去除;之后添加钛铁合金55

±

5kg,控制钢液中w[ti]=0.25~0.30%,氩气流量控制为0.1~0.2nm3/min;

[0048]

步骤s7中,lf结束前添加钛铁合金50

±

5kg,调整钢液成分,使其满足w[ti]=0.40~0.45%的成分要求;lf精炼期间添加适量石灰,调整炉渣成分满足:w(cao)=55%,w(sio2)=18%,w(al2o3)12~18%,w(tio

x

)<1%。

[0049]

优选的,步骤s8中,当钢液温度降到1510℃左右后开始浇铸。

[0050]

优选的,步骤s2中,所述高碳铬铁中w[cr]≥52%,w[c]≤10.0%,w[si]≤5.0%。

[0051]

优选的,所述硅铁中w[si]=72.0~80.0%,w[al]≤2.0%。

[0052]

优选的,所述钛铁合金中w[ti]=65.0~75.0%,w[si]≤3.50%,w[al]≤6.0%。

[0053]

下面通过对照例和具体实施例的方式,更进一步说明本发明。

[0054]

对照例

[0055]

(1)电弧炉提供粗钢液:电弧炉的原料包括废钢和返回料,出钢前,熔化得到的粗钢水成分如表1所示,即aod入炉钢液成分;aod入炉后,钢液温度检测为1480℃。

[0056]

(2)aod吹氧脱碳:aod炉底添加石灰300kg,氧化镁50kg,钢液入炉吹氧气3min后扒渣;向炉内添加石灰1500kg,氧化镁200kg后,继续调整氧气

‑

氩气的流量,吹氧脱碳,期间补加高碳铬铁920kg;脱碳完成后,钢液成分如表1所示。

[0057]

(3)aod还原扒渣:继续吹氧气脱碳6min;之后向炉内添加硅铁250kg,铝锭120kg,电解锰85kg,石灰300kg,控制氩气流量为15nm3/min,加速合金的熔化和钢液成分的均匀化,促进硅铁、铝锭和炉渣及钢液之间的反应,促进夹杂物的上浮去除;15min后,aod炉内扒渣。

[0058]

(4)aod钛合金化后出钢:扒渣完成后,向炉内添加微碳铬铁42kg,硅铁30kg,铝锭30kg,钛铁40kg,石灰300kg,萤石140kg,控制氩气流量为15nm3/min,加速合金的熔化和钢液成分的均匀化,加速造渣;4min后添加钛铁360kg,成分检测合格后aod渣钢混出,aod出钢钢液成分如表1所示。

[0059]

(5)钢包软搅拌:模铸平台上,向钢包内吹入氩气,氩气流量控制为0.1~0.2nm3/min,软搅拌促进夹杂物的上浮去除。

[0060]

(6)模铸浇铸:当钢包钢液温度降到1510℃左右后开始浇铸;浇铸过程中,水口全程采用氩气保护;采用下注法模铸方式,并在模具底部添加模铸保护渣,防止钢液与空气直接接触导致二次氧化;浇铸结束前,钢液成分如表1所示。

[0061]

表1实施例1冶炼过程钢液成分变化,质量百分数%

[0062] csimnpscrnitialcaonaod入炉0.960.880.850.030.01215.69.5

ꢀꢀꢀꢀꢀ

aod脱碳后0.11

‑

0.520.030.0116.610.4

ꢀꢀꢀ

0.0480.016aod出钢前0.0590.371.120.030.00118.39.60.510.0260.00070.00220.016浇钢结束前0.0570.41.120.030.00218.59.60.460.0230.00050.0020.013

[0063]

实施例

[0064]

(1)电弧炉提供粗钢液:电弧炉的原料包括废钢和返回料,熔化后得到的粗钢水成分如表2所示,即aod入炉钢液成分;aod入炉后钢液成分检测为1475℃。

[0065]

(2)aod吹氧脱碳:钢液入炉后,添加石灰1500kg,氧化镁200kg,氧气

‑

氩气混吹脱碳,逐渐调整氧气

‑

氩气的流量,降低脱碳过程中cr元素的烧损;期间补充高碳铬铁800kg,电解锰60kg;脱碳完成后,钢液成分如表2所示。

[0066]

(3)aod硅铁还原:向炉内中添加石灰300kg,硅铁450kg,控制氩气流量为15nm3/min,搅拌10min,加速硅铁的熔化和钢液成分的均匀化,促进硅铁和炉渣及钢液之间的反应,促进sio2类夹杂物的上浮去除;硅铁还原完成后,aod炉内扒渣。

[0067]

(4)aod铝深脱氧:扒渣完成后,向炉内添加石灰300kg,萤石140kg,铝锭150kg,控制氩气流量为15nm3/min,搅拌10min,加速铝锭的熔化和钢液成分的均匀化,促进铝锭和钢

液之间的反应,促进al2o3类夹杂物的上浮去除,降低钢液中o元素含量。

[0068]

(5)aod第一次ti合金化后出钢:添加钛铁合金65kg,成分合格后aod渣钢混出,aod出钢钢液成分如表2所示。

[0069]

(6)lf精炼炉钙处理后第二次ti合金化:lf进站后,用喂丝机向钢液喂入钙线,纯钙喂入量为吨钢0.2~0.8kg;吹氩气搅拌10min;之后添加钛铁合金55kg;氩气流量控制为0.1~0.2nm3/min;

[0070]

(7)lf精炼炉第三次ti合金化后出站:lf结束前添加钛铁合金50kg,成分合格后,钢包转移至模铸平台上,钢液成分如表2所示;

[0071]

(8)模铸浇铸:当钢包钢液温度降到1510℃左右后开始浇铸;浇铸过程中,水口全程采用氩气保护;采用下注法模铸方式,并在模具底部添加模铸保护渣,防止钢液与空气直接接触导致二次氧化;浇铸结束前,钢液成分如表2所示。

[0072]

表2实施例2冶炼过程钢液成分变化,质量百分数%

[0073] csimnpscrnitialcaonaod入炉2.20.500.810.030.01516.59.8

ꢀꢀꢀꢀꢀ

aod脱碳后0.05

‑

0.750.030.01217.310.2

ꢀꢀꢀ

0.0420.012aod出钢前0.0520.431.060.030.00218.69.90.130.0560.00060.00230.011lf精炼炉出站0.0510.431.080.030.00218.79.80.460.0550.00280.00220.010浇钢结束前0.050.451.080.030.00218.79.90.440.0520.00230.00180.0098

[0074]

实施例采用了本发明提出的tp321不锈钢无缝管分层缺陷的ti合金化工艺。和实施例比较发现,对照例中ti合金化是在aod炉出钢前一次性添加的,钛合金化过程中钛铁收得率偏低,钢液中生成的高熔点sio2‑

al2o3‑

mno

‑

cao和tio

x

‑

mno类夹杂物难以去除,锻造和穿管过程中形成分层缺陷,从而导致无缝管超声探伤合格率偏低。实施例中严格控制aod入炉钢液成分和温度,减轻了aod吹氧脱碳和还原过程的压力;合理控制钢液中al、ca元素含量,降低了钢液中o元素含量,提高了钛合金化时钛铁的收得率;采用ti合金化的三步法工艺,提高了ti合金的收得率,减少了含tio

x

高熔点夹杂物出现的可能性,降低了大尺寸夹杂物团簇和分层缺陷出现的可能性,将不锈钢无缝管超声探伤的合格率从80%左右提高到95%以上。

[0075]

本发明采用“电弧炉 20t aod精炼炉 lf精炼炉 模铸浇铸”的工艺路线,严格控制aod入炉钢液成分和温度,降低吹氧脱碳时钢液的过氧化程度;合理控制ti合金化过程中钢液中al、ca元素含量,减少mgo

·

al2o3夹杂的含量;优化ti合金化的三步法工艺,三步ti合金化的收得率逐渐提高,减少了tio

x

夹杂物生成,有效地降低了不锈钢中大尺寸sio2‑

al2o3‑

mno

‑

cao和tio

x

‑

mno类夹杂物的含量,减少了不锈钢无缝管中的分层缺陷,提高了不锈钢无缝管超声探伤合格率(第一次ti合金化是为了达到lf的炉渣要求,在aod出钢前完成即可;第二次ti合金化是为了减轻一次ti合金补加到位导致ti元素分布不均匀,从而和氧化物夹杂以及炉渣反应,喂ca线并吹氩气搅拌10min,提高钢液的洁净度,此时第二次ti合金化减少了ti元素和氧化物的反应;第三次ti合金化在lf精炼炉出站前添加,此时钢水洁净度进一步提高,ti元素和氧化物的反应进一步减少,ti合金的收得率进一步提高)。

[0076]

本文虽然已经给出了本发明的几个实施例,但是本领域的技术人员应当理解,在不脱离本发明精神的情况下,可以对本文的实施例进行改变。上述实施例只是示例性的,不应以本文的实施例作为本发明权利范围的限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。