1.本实用新型涉及一种高尔夫球钉磨头机,属于高尔夫球钉加工设备技术领域。

背景技术:

2.现有技术中用于加工高尔夫球钉的加工设备中,大多存在球钉磨头不均匀,缺乏稳定性,不合格率高。并且采用现有技术中的加工设备加工木质高尔夫球钉时,在磨头工序部分,一般采用的是手工送料和人工半机械磨头的方式,这种生产方式不仅费工、费时、费力,而且还存在一定的安全隐患。因此,现急需一种能够实现自动磨头的加工设备。

技术实现要素:

3.本实用新型是为了解决现有的加工设备在加工木质高尔夫球钉时存在的合格率低且费时、费力的问题,进而提供了一种高尔夫球钉磨头机。

4.本实用新型为解决上述技术问题所采用的技术方案是:

5.一种高尔夫球钉磨头机,它包括震动盘、工作台、安装在工作台上的进料导轨、震动电机、顶料气缸、磨头电机、升降气缸、气动手指及送料气缸,其中进料导轨的一端与震动盘的出料口对接,所述震动电机安装在进料导轨的下部,所述顶料气缸在水平方向垂直于进料导轨布置,气动手指通过送料气缸水平滑动设置在工作台上,所述磨头电机通过升降气缸上下滑动安装在工作台上,且当气动手指位于初始位置时,磨头电机位于气动手指的夹持位正上方,顶料气缸的活动端固装有限位块,且所述限位块上开设有u形通槽,当顶料气缸的活动端在初始位置时,u形通槽的开口端正对进料导轨另一端的出料口布置,当顶料气缸的活动端在极限伸出位置时,磨头电机与u形通槽上下正对布置,工作台上开设有出料通道,当气动手指被送料气缸推送至极限滑动位置时,气动手指的夹持位与出料通道的顶端接料口上下正对布置。

6.进一步地,所述进料导轨包括平行布置的两个导轨主体,每个导轨主体均通过支架固装在震动电机上方,每个待加工的高尔夫球钉均竖向搭设在两个导轨主体之间。

7.进一步地,气动手指通过滑轨水平滑动连接在工作台上,且其一侧壁与送料气缸的活动端固接。

8.进一步地,所述滑轨与所述进料导轨平行布置。

9.进一步地,进料导轨另一端部的一侧安装有挡料气缸。

10.进一步地,工作台上还安装有电控箱,所述震动盘、震动电机、挡料气缸、磨头电机、升降气缸、气动手指及送料气缸均与电控箱电连接。

11.进一步地,工作台上还安装有警报器,握权这警报器与电控箱电连接。

12.本实用新型与现有技术相比具有以下效果:

13.本技术通过震动盘实现上料,通过进料导轨实现进料,通过顶料气缸将待加工球钉推送至加工位,通过气动手指对球钉进行夹紧,通过磨头电机进行磨头作业,磨头工序完成后,通过升降电机提升磨头电机,通过送料气缸将气动手指及其上夹持的球钉移动至出

料通道送出。整个设备结构简单,易于操作,且能够实现全自动化的磨头加工操作,与现有技术相比,加工效率更高。球钉的位置变化通过气缸实现,有效保证位置精度,进而保证磨头的合格率。

附图说明

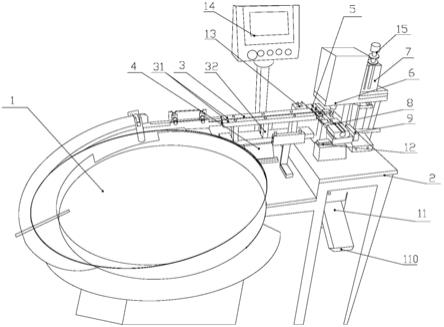

14.图1为本技术的第一立体结构示意图;

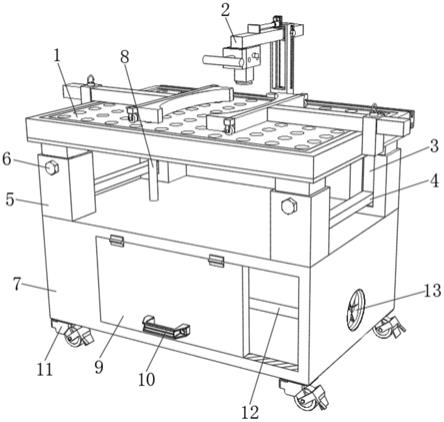

15.图2为本技术的第二立体结构示意图(局部示意)。

具体实施方式

16.具体实施方式一:结合图1~2说明本实施方式,一种高尔夫球钉磨头机,它包括震动盘1、工作台2、安装在工作台2上的进料导轨3、震动电机4、顶料气缸5、磨头电机6、升降气缸7、气动手指8及送料气缸9,其中进料导轨3的一端与震动盘1的出料口对接,所述震动电机4安装在进料导轨3的下部,所述顶料气缸5在水平方向垂直于进料导轨3布置,气动手指8通过送料气缸9水平滑动设置在工作台2上,所述磨头电机6通过升降气缸7上下滑动安装在工作台2上,且当气动手指8位于初始位置时,磨头电机6位于气动手指8的夹持位正上方,顶料气缸5的活动端固装有限位块10,且所述限位块10上开设有u形通槽,当顶料气缸5的活动端在初始位置时,u形通槽的开口端正对进料导轨3另一端的出料口布置,当顶料气缸5的活动端在极限伸出位置时,磨头电机6与u形通槽上下正对布置,工作台2上开设有出料通道11,当气动手指8被送料气缸9推送至极限滑动位置时,气动手指8的夹持位与出料通道11的顶端接料口上下正对布置。

17.通过震动电机4控制进料导轨3震动以实现进料。

18.待加工的高尔夫球钉100通过震动盘1上料后,进入进料导轨3内,沿进料导轨3长度方向依次排列,在震动电机4的震动作用下,控制待加工的高尔夫球钉100向前进料。

19.气缸活动端的初始位置,即为该气缸的活动端动作之前的位置;气缸活动端的极限伸出位置,即为该气缸的活动端伸出时的极限位置。

20.出料通道11的顶端为接料口,底端为出料口110,加工好的高尔夫球钉100通过出料通道11送出。

21.本技术通过震动盘1实现上料,通过进料导轨3实现进料,通过顶料气缸5将待加工球钉100推送至加工位,通过气动手指8对球钉100进行夹紧,通过磨头电机6进行磨头作业,磨头工序完成后,通过升降气缸7提升磨头电机6,通过送料气缸9将气动手指8及其上夹持的球钉100移动至出料通道11送出。整个设备结构简单,易于操作,且能够实现全自动化的磨头加工操作,与现有技术相比,加工效率更高。球钉100的位置变化通过气缸实现,有效保证位置精度,进而保证磨头的合格率。

22.所述进料导轨3包括平行布置的两个导轨主体31,每个导轨主体31均通过支架32固装在震动电机4上方,每个待加工的高尔夫球钉100均竖向搭设在两个导轨主体31之间。

23.气动手指8通过滑轨12水平滑动连接在工作台2上,且其一侧壁与送料气缸9的活动端固接。如此设计,通过滑轨12便于实现气动手指8在工作台2上的水平滑动。

24.所述滑轨12与所述进料导轨3平行布置。

25.进料导轨3另一端部的一侧安装有挡料气缸13。通过设置挡料气缸13,实现更方

便、可靠地控制待加工高尔夫球钉100在进入u形通槽前的停顿,有效避免待加工高尔夫球钉100在进料导轨3的出料口处堆积,进一步保证顶料气缸5的正常动作。本技术所采用的挡料气缸13为现有技术,此处不再赘述。

26.工作台2上还安装有电控箱14及警报器15,所述震动盘1、震动电机4、挡料气缸13、磨头电机6、升降气缸7、气动手指8、送料气缸9及警报器均与电控箱14电连接。如此设计,通过电控箱14对整个磨头机进行控制,进一步实现全自动加工。

27.工作原理:

28.首先,将一批待进行磨头加工的高尔夫球钉100(简称物料)放入震动盘1,经震动盘1震动上料,将物料移送至进料导轨3,在震动电机4的作用下,物料在进料导轨3上依次排列向前移动,在进料导轨3的出料口附近,通过挡料气缸13控制进入限位块10上u形通槽内的物料数量,经预设,使得挡料气缸13一次动作只通过一个物料。物料进入u形通槽后,顶料气缸5动作,将限位块10推送至待加工位,即磨头电机6的正下方。气动手指8将物料夹持住,然后升降气缸7动作,带动磨头电机6向下运动,进行磨头加工,加工完成后,升降气缸7再带动磨头电机6升起,刀头与物料分离。最后,送料气缸9动作,推动气动手指8水平移动至出料通道11上方,气动手指8动作张开,物料经出料通道11送出。

29.一次加工完成后,顶料气缸5的活动端带动限位块10复位,继续下一个物料的加工工序。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。