1.本发明涉及铸造,特别是一种水玻璃钢砂铸型及制备方法。

背景技术:

2.目前,铸造厂家普遍采用石英砂等矿物砂作为铸型的主材,具有耐火度高、来源广泛等优点,然而,矿物砂导热性差,在金属液体凝固过程中,由于冷却速度不足,不易获得细晶组织,根据hall

‑

petch公式,多晶体金属的强度与晶粒直径的平方根成反比,就是欲获得高强度的铸件需要细化铸件组织,采用矿物砂制作铸型不易获得高度细化的组织,。为了提高冷却速度,往往采用在型砂中局部加冷铁块或者直接采用金属铸型的办法,加冷铁虽然可在接近冷铁的铸件表面获得细晶粒,但是,一般是为了控制凝固顺序,继而控制缩孔和缩松缺陷的出现,以获得完整的铸件之目的,不能实现铸件整体的细晶化;而金属型铸造,由于金属液直接浇入金属型腔,直接接触金属型内壁,内壁上仅有薄薄的一层涂料,反复浇注高温金属液,铸型会发生热熔损、疲劳、龟裂等,寿命有限,运行成本高昂,特别是只适合那些形状简单、批量大、单重小的铸件,因此有局限性。此外在壳型铸造和消失模磁型铸造中也有填充钢丸的做法,但是,添加的是松散的钢丸,并没有附着粘结剂,壳型的冷却速度低,消失模磁型需要外加磁场,现场生产条件复杂。

技术实现要素:

3.本发明旨在解决上述技术问题,而提供一种水玻璃钢砂铸型及制备方法,以高铸件的品质。

4.本发明解决其技术问题,采用的技术方案是:一种水玻璃钢砂铸型,原砂为钢砂,钢砂通过水玻璃粘结定型。

5.所述水玻璃钢砂铸型的制备方法,包括如下步骤:a 、配砂选取市售钢砂,钢砂的粒度在16目至70目之间,将不同粒度的钢砂以不同的比例配好;b、模型和砂箱准备在模型表面涂脱模剂,在模型上预制转移涂料,砂箱的内表面涂转移涂料;c、混砂将配好的钢砂加入混砂机,并加入1.0

‑

1.5wt%的水玻璃,混合均匀后出砂待用;d、造型将混好后的水玻璃钢砂加入准备好的砂箱内,水玻璃钢砂紧实刮平,将模型放入水玻璃钢砂;d、铸型硬化将造型后的砂箱置于水玻璃钢砂vrh

‑

co2硬化设备的真空箱内,进行硬化;e、脱模

将硬化后的砂箱内的模型取出,型腔内涂转移涂料,将上砂箱和下砂箱组合为完整的铸型砂箱。

6.采用上述技术方案的本发明,现有技术相比,有益效果是:铸型的钢砂蓄热和导热系数高,增强了激冷能力,所获铸件结晶组织细小、质地致密、力学性能优异,生产效率高、生产成本低;钢砂循环利用,与矿物砂相比减少了自然资源的消耗,也避免了大量固体废弃砂子的产生,节能环保。

7.进一步的,本发明的优化方案是:钢砂与水玻璃的质量分数比为100:(1.0

‑

1.5(2.0))。

8.钢砂的粒度为16

‑

70目,每种目数的钢砂的比例不同。

9.钢砂的成分为含碳量为0.1%—2.0%,含铁量大于或等于于97%,硫和磷的含量小于或等于0.1%。

10.钢砂为多角形、椭圆形或圆形。

11.步骤b中的转移涂料为两层,内层为隔热层,外层为耐火层,耐火层转移涂料的耐高温骨料为锆英粉、镁橄榄石粉、高铝矾土粉,耐火层转移涂料的悬浮剂为膨润土;隔热层转移涂料的骨料为硅藻土、高铝矾土粉,隔热层转移涂料的悬浮剂为膨润土。

12.步骤e中的型腔内涂转移涂料,转移涂料隔热层和耐火层与模型相反。

13.铸造大截面铸件时,步骤b中的砂箱内的底部设置冷却管栅,冷却管栅内通入水、雾或空气以调整砂箱温度;砂箱为移动暗箱梁砂箱,移动暗箱梁砂箱的上箱口和下箱口均设有箱梁。

附图说明

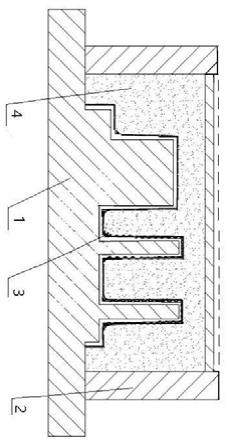

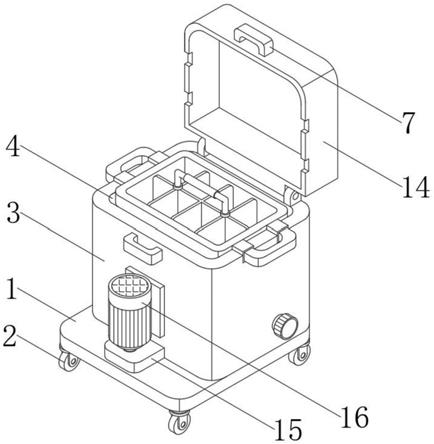

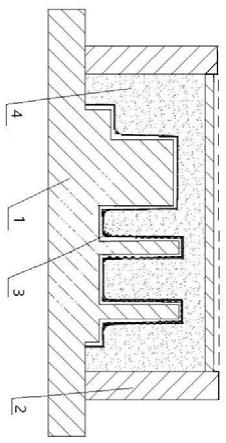

14.图1是本发明实施例的砂箱示意图;图2是本发明实施例的移动暗箱梁砂箱与第一冷却管栅示意图;图3是本发明实施例的第一冷却管栅示意图;图4是本发明实施例的移动暗箱梁砂箱与第二冷却管栅示意图;图5是本发明实施例的第二冷却管栅示意图;图中:模型板1;砂箱2;转移涂料3;钢砂铸型4;钢砂4

‑

1;型腔5;移动暗箱梁砂箱6;箱梁6

‑

1;第一冷却管栅7;冷却管7

‑

1;主冷却进管7

‑

2;主冷却出管7

‑

3;第二冷却管栅8;弯头8

‑

1。

具体实施方式

15.下面结合附图和实施例进一步详述本发明。

16.参见图1,一种水玻璃钢砂铸型,砂箱2内设有模型板1,砂箱2内的原砂为钢砂4

‑

1,钢砂4

‑

1通过水玻璃粘结定型,形成钢砂铸型4,钢砂4

‑

1与水玻璃的质量分数比为100:(1.0

‑

1.5)。钢砂4

‑

1的成分为含碳量为0.1%—2.0%,含铁量大于或等于于97%,硫和磷的含量小于或等于0.1%。钢砂4

‑

1的粒度为16

‑

70目,每种目数的钢砂的比例不同,钢砂4

‑

1的为多角形、椭圆形或圆形。模型的材质为木质、钢质或树脂,造型前在模型上涂转移涂料3,转移涂料3为两层,内层为隔热层,隔热层为隔热涂料,外层为耐火层,耐火层为耐火涂料,耐火层转移涂料的耐高温骨料为锆英粉、镁橄榄石粉、高铝矾土粉,悬浮剂为膨润土;隔热层

转移涂料的骨料为硅藻土、高铝矾土粉,悬浮剂为膨润土。砂箱2的型腔内涂转移涂料3,转移涂料3隔热层和耐火层与模型相反,需要预先考虑涂料厚度对铸件尺寸的影响。转移涂料3含有固化剂,以便快速建立涂层强度。在喷涂过程中,每喷涂一遍耐火涂料,紧接着就要在其表面再喷覆一次促凝剂,这样避免涂料加厚时流淌,和缩短涂料喷涂时间,如此使涂料逐步加厚,当涂料到一定厚度时(约1.5

‑

2.0mm),紧接着再涂刷一层“隔热涂料”,但这层涂料的厚度并不是均匀的。它要根据铸件各个局部不同截面大小等特点确定。

17.水玻璃钢砂铸型的制备方法(实施例一)a 、配砂选取100公斤市售钢砂4

‑

1,粒度配比:18目/10wt%、30目/20wt%、40目/wt50%、70目20wt%;b、模型和砂箱准备在涂有硝基漆的木模型上预制转移涂料3,转移涂料3为两层,内层为隔热层,外层为耐火层;在模型的试样部分220mm段喷涂总厚度1.5mm耐火涂料,上部120mm浇冒部分在1.5mm厚的耐火涂料上再喷涂2.5mm隔热涂料,涂料总度4mm;砂箱为梅花试块专用砂箱;c、混砂将配好的100公斤钢砂4

‑

1加入混砂机内,启动混砂机,并加入1.5公斤的水玻璃,水玻璃模数为2.0,密度1.4/ml3混合均匀后出砂待用;也可采用改性水玻璃或其他无机粘结剂。当采用改性水玻璃时、在前述水玻璃中加入水玻璃质量的20

‑

30%质量比的增强剂。

18.d、造型将混好后的水玻璃钢砂加入准备好的砂箱2内,水玻璃钢砂手工紧实刮平;d、铸型硬化将造型后的砂箱2置于水玻璃钢砂vrh

‑

co2硬化设备的真空箱内,进行硬化;e、脱模将硬化后的砂箱2内的模型取出,将上砂箱和下砂箱组合为完整的铸型砂箱。

19.在造好的铸型的型腔5中浇入zg200

‑

400h成分碳钢水,凝固后落砂,去除浇冒口系统,加工拉伸试样和冲击试样各8根,按照gb/t228

‑

2202(金属材料室温拉伸试验方法)进行测试,测试结果(8根平均值):屈服强度r

p0.2

246mpa,抗拉强度r

m

573mpa,冲击吸收能kv251j。

20.水玻璃钢砂铸型的制备方法(实施例二)a 、配砂选取100公斤市售钢砂4

‑

1,粒度配比:18目/10wt%、30目/20wt%、40目/50wt%、70目20wt%;b、模型和砂箱准备模型为鄂破齿板(图2所示),鄂破齿板为大截面铸件,在涂有硝基漆的木模型上再涂转移涂料3,转移涂料3为两层,内层为隔热层,外层为耐火层;具体做法是:在模型整体喷涂2mm耐火涂料,然后在上部冒口部分与浇道部分再覆盖2mm隔热涂料,此处涂层总度4mm。砂箱为移动暗箱梁砂箱6(图3所示),移动暗箱梁砂箱6的上下箱口都有箱梁6

‑

1,箱梁6

‑

1能随意调整位置、对砂型起撑吊并用的强固作用。移动暗箱梁砂箱6的底部设置第一冷却管栅7,第一冷却管栅7由多根平行的冷却管7

‑

1构成,冷却管7

‑

1并联,相邻的冷却管7

‑

1两两并

联后与主冷却进管7

‑

2和主冷却出管7

‑

3连通;c、混砂将配好的100公斤钢砂4

‑

1加入混砂机内,启动混砂机,并加入1.5公斤的水玻璃,水玻璃模数在2.6,密度1.5g/ml3混合均匀后出砂待用;d、造型将混好后的水玻璃钢砂加入准备好的砂箱2内,将水玻璃钢砂手工紧实刮平;d、铸型硬化将造型后的砂箱2置于水玻璃钢砂vrh

‑

co2硬化设备的真空箱内,进行硬化;e、脱模将硬化后的砂箱2内的模型取出,将上砂箱和下砂箱组合为完整的铸型砂箱。

21.在造好的铸型型腔5中浇入qt500

‑

7成分铁水,凝固后落砂,敲落分离试棒,加工拉伸试样4根,进行测试,测试结果(取平均值):rp356mpa,rm613mpa,断后延伸率a为8%。

22.水玻璃钢砂铸型的制备方法(实施例三)a 、配砂选取200公斤市售钢砂4

‑

1,粒度配比:18目/10wt%、30目/20wt%、40目/wt50%、70目20wt%;b、模型和砂箱准备模型为高铬铸铁耐磨螺套(图4所示),螺套外形轮廓尺寸ф120*200,中空结构,内径60mm,螺套材质牌号btmcr20 (gb/t8263

‑

2010)。模型的材料是树脂,在模型上预制转移涂料3,转移涂料3为两层,内层为隔热层,外层为耐火层;在模型外周和侧面喷涂1.5mm耐火涂料,然后再覆盖2mm隔热涂料,总厚度3.5mm,准备好砂芯。砂箱为移动暗箱梁砂箱6(图4所示),移动暗箱梁砂箱6的底部和两侧分别设置第二冷却管栅8(图5所示),第二冷却管栅8由多根平行的冷却管7

‑

1构成,冷却管7

‑

1通过弯头8

‑

1串联;c、混砂将配好的200公斤钢砂4

‑

1加入混砂机内,启动混砂机,并加入3公斤的水玻璃,水玻璃模数在2.6,密度1.5g/ml3混合均匀后出砂待用;d、造型将混好后的水玻璃钢砂加入准备好的砂箱2内手工紧实刮平;d、铸型硬化将造型后的砂箱2置于水玻璃钢砂vrh

‑

co2硬化设备的真空箱内,进行硬化;e、脱模与浇铸将硬化后的砂箱2内的模型取出,将上砂箱和下砂箱组合为完整的铸型砂箱。

23.在造好的铸型型腔5中浇入btmcr20成分铁水,凝固后落砂去除浇冒系统,进行热处理,然后用线切割机从本体取样进行硬度、冲击韧性测试,耐磨性测试、测试结果:硬度:hrc62,冲击吸收能量kn2/4.5j,按astm g65标准测试磨损失重,失重0.185g。

24.本发明使用钢砂作铸型主材,采用水玻璃作粘结剂,以此制得的铸型蓄热和导热系数高,增强了激冷能力,所获铸件结晶组织细小、质地致密、力学性能优异、生产效率高、生产成本低;本方法所用钢砂能循环利用,与矿物砂相比减少了自然资源的消耗,也避免了大量固体废弃砂子的产生。本发明避免消耗大量的石英砂,避免继续向大自然的索取、破坏

自然生态环境以及由此而产生的大量固体废弃物问题,是绿色环保自然友好型的造型方法。

25.以上所述仅为本发明较佳可行的实施例而已,并非因此局限本发明的权利范围,凡运用本发明说明书及附图内容所作的等效结构变化,均包含于本发明的权利范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。