1.本发明涉及电接触材料制备技术领域,具体是涉及一种含氧化铜纳米添加剂的银氧化锡电接触材料制备方法。

背景技术:

2.环保型银氧化锡电接触材料,由于具有优越的耐电弧侵蚀、抗熔焊、抗磨损等优点,在中低压电器领域具有广泛的应用前景,最有希望成为银氧化镉材料的替代产品。但银氧化锡电接触材料的广泛应用还需克服诸多困难。由于坚硬的氧化锡相与银基体之间界面不润湿,界面结合强度低,而且还容易产生应力集中,导致材料加工困难。目前对银氧化锡电接触材料改善的常用方法是引入添加剂,包括各种氧化物添加剂和金属元素掺杂等,通过改善界面润湿性来增强界面结合强度。添加剂可明显改善材料的电接触和力学性能,但研究表明,添加剂的存在很难改变氧化锡周围的应力集中,内部应变分布主要集中在界面处,加工性能的提升效果不显著。因此,如何提高银氧化锡电接触材料的塑性变形能力,是近几年的研究热点之一。

3.目前,在银氧化锡内部引入添加剂,主要包括粉末冶金法、化学镀、以及内氧化法。

4.例如:zhou等人[x.zhou,l.chen,m.liu,j.yu,d.xiong,z.zheng,l.wang,effects of nio content on the microstructure and mechanical properties of agsno2nio composites,sci.eng.compos.mater.26(2019)221

‑

229.]采用内氧化法报道了含有nio的agsno2电接触材料,先对agsn合金进行预氧化,然后结合高能球磨和粉末冶金法,制备出agsno2nio复合材料。再例如:liu等[x.m.liu,s.l.wu,p.k.chu,effects of coating process on the characteristics of ag

‑

sno

2 contact materials,mate.chem.phys.98(2006)477

‑

480.]采用溶胶凝胶法制备了含有ti元素掺杂的氧化锡复合粉末,然后在其表面化学镀银,增加界面结合强度,材料的热稳定性和力学性能得到改善。biyik等人[s.biyik,f.arslan,m.aydin,arc

‑

erosion behavior of boric oxide

‑

reinforced silver based electrical contact materials produced by mechanical alloying,j.electron.mater.44(2015)457

‑

466.]采用机械合金化法,把ag粉和bi2o3添加剂粉末高能球磨,制备含有氧化铋添加剂的银氧化锡触点材料,提高了电接触性能。wang等人[h.wang,z.wang,l.wang,j.wang,y.zhu,effect of sintering temperature on the physical properties and electrical contact properties of doped agsno

2 contact materials,int.j.min.metal.mater.25(2018)1275

‑

1285.]采用粉末冶金法研究了不同烧结温度下含有bi2o3,la2o3和tio2添加剂的银氧化锡电接触材料,发现bi2o3添加剂对综合性能的改善较为明显。

[0005]

然而以上方法均存在一定的缺陷,就是添加剂的有效分散问题。添加剂的作用是改善银基体和增强相之间的界面润湿性,必须均匀分散在银

‑

增强相之间的界面处才能发挥作用。比如内氧化法,会导致氧化物添加剂氧化物出现团聚,导致材料的硬度增加。机械合金化法制备过程,氧化铜添加剂也会分散在银与银之间的界面处,导致接触电阻升高。

技术实现要素:

[0006]

针对上述背景技术提出的问题,本发明提供了一种含氧化铜纳米添加剂的银氧化锡电接触材料制备方法。

[0007]

本发明的技术方案是:

[0008]

一种含氧化铜纳米添加剂的银氧化锡电接触材料制备方法,包括以下步骤:

[0009]

s1、氧化锡粉末表面处理:

[0010]

将氧化锡粉末放在粗化液中,超声震荡30分钟进行粗化处理,

[0011]

清洗后在敏化液中进行敏化处理20

‑

30分钟,

[0012]

清洗后加入活化液进行活化处理30分钟,

[0013]

清洗、干燥后备用;

[0014]

s2、化学镀液配制:

[0015]

将edta、四水酒石钾纳在去离子水中,配制成溶液,磁力搅拌条件下加热到50

‑

70摄氏度;在溶液中加入硝酸铜或硫酸铜,并控制铜离子浓度在1

‑

100毫摩尔,得到化学镀液;

[0016]

s3、化学镀还原:

[0017]

将s1制备的1

‑

3克氧化锡粉末加到200

‑

600毫升s2制备的化学镀液中,50

‑

70摄氏度搅拌5

‑

10分钟;逐渐滴加质量浓度为1

‑

5%的硼氢化钠溶液与质量浓度为5%的氢氧化钠混合溶液,进行还原反应(反应过程中,边加入硼氢化钠和氢氧化钠混合溶液边观察,若镀液中还含铜离子则显示蓝色,铜离子完全被还原后,静置分层后可观察镀液变成无色,或与水颜色一致,则表示铜离子被完全还原);反应后静置5

‑

10小时,清洗干燥后获得表面含有铜的氧化锡粉末;

[0018]

s4、氧化煅烧:

[0019]

将粉末在空气中300

‑

600摄氏度煅烧1

‑

2小时,获得表面原位负载氧化铜纳米微粒的氧化锡复合粉末;

[0020]

s5、添加银:

[0021]

将s4制备的表面原位负载氧化铜纳米微粒的氧化锡复合粉末研磨、过筛,与银粉机械混合或高能球磨,450摄氏度退火1小时后压制成型,然后在700

‑

850摄氏度烧结3

‑

4小时,获得块体银氧化锡电接触材料。

[0022]

本发明步骤s3中涉及的化学反应为:

[0023]

4cuso4 nabh4 8naoh=4cu 4na2so4 nabo2 6h2o或

[0024]

4cu(no3)2 nabh4 8naoh=4cu 4na2so4 nabo2 6h2o

[0025]

步骤s4中涉及的化学反应为:

[0026]

2cu o2=2cuo

[0027]

在本发明中,通过化学镀生成铜单质,使铜离子在氧化锡表面被还原生成氧化铜微粒,界面结合强度高,再在煅烧过程中与空气中的氧结合,通过氧化反应生成氧化铜,可提高基体与氧化锡之间的界面润湿性,有利于界面粘附,使得界面结合强度高,从而提高复合材料的力学性能。

[0028]

控制氧化铜的添加量在合理的范围内,可以改善相界面润湿性,增加界面强度,改善力学和电接触性能,若氧化铜过量会导致接触电阻变大,而且不利于塑性变形能力的提高;若氧化铜量过少,则会导致界面润湿性改善不充分。

[0029]

进一步地,在上述方案中,步骤s1中所述粗化液为质量浓度为5

‑

20%的氢氧化钠溶液。使用5

‑

20%的氢氧化钠溶液进行粗化处理可除去氧化锡表面的油渍,并增加表面粗糙程度,提高界面结合强度。

[0030]

进一步地,在上述方案中,步骤s1中所述敏化液为稀盐酸和二水氯化亚锡的混合溶液,混合溶液中,稀盐酸的浓度为0.5

‑

2wt%,二水氯化亚锡的浓度为0.1

‑

5wt%。使用稀盐酸和二水氯化亚锡的混合溶液进行敏化处理可使具有还原作用的亚锡离子吸附在氧化锡表面,为后续还原反应做准备。

[0031]

进一步地,在上述方案中,步骤s1中所述活化液为0.1

‑

2wt%的氯金酸或氯化钯溶液。使用0.1

‑

2wt%的氯金酸或氯化钯溶液进行活化处理可在氧化锡表面生成稳定的贵金属纳米离子,是活性点,起到吸附铜离子和催化反应作用。

[0032]

进一步地,在上述方案中,步骤s2中,所述edta、四水酒石钾纳在去离子水中的浓度分别为:edta:1

‑

5wt%、四水酒石钾纳:0.5

‑

3wt%。edta与四水酒石钾纳可作为络合剂,络合铜离子,使铜离子的还原反应平稳进行。

[0033]

进一步地,在上述方案中,步骤s3中,还原反应过程中,边加入硼氢化钠和氢氧化钠混合溶液边观察,若镀液中还含铜离子则显示蓝色,铜离子完全被还原后,静置分层后可观察镀液变成无色,或与水颜色一致,则表示铜离子被完全还原。

[0034]

进一步地,在上述方案中,步骤s5中,所述银粉占百分比为88

‑

94%。在混粉过程控制银粉质量,银粉过多,则复合材料的强度低,不满足要求,银粉过少,则材料的塑性变差,导电性能下降。

[0035]

进一步地,在上述方案中,步骤s5中,所述高能球磨的球料比为20

‑

60:1,高能球磨的转速为400转/分钟。高能球磨能够使银粉与氧化锡复合粉末充分混合。

[0036]

进一步地,上述含氧化铜纳米添加剂的银氧化锡电接触材料制备方法,还包括步骤s6,

[0037]

s6、复压烧结:

[0038]

将步骤s4获得的块体银氧化锡电接触材料在600

‑

900兆帕的压力条件下复压,500

‑

600摄氏度复烧1

‑

2小时。

[0039]

复压烧结可进一步提高致密度。

[0040]

本发明还提供了上述方法制备得到的含氧化铜纳米添加剂的银氧化锡电接触材料的应用:将其应用于中低压电器中的电接触部分,如断路器、保护器或开关等,起到电流的分断与传导的做作用。

[0041]

与现有技术相比,本发明的有益效果体现在:

[0042]

第一,本发明采用改进的化学镀在氧化锡表面负载氧化铜,即:通过化学镀生成铜单质,使铜离子在氧化锡表面被还原生成氧化铜微粒,界面结合强度高,再在煅烧过程中与空气中的氧结合,通过氧化反应生成氧化铜,可提高基体与氧化锡之间的界面润湿性,有利于界面粘附,使得界面结合强度高,从而提高复合材料的力学性能。

[0043]

第二,本发明与传统的方法比较,具有质量可控、能耗低,环保,适合批量化等工艺优点。由于氧化铜在氧化锡表面原位生成,界面结合强度高,可避免氧化物分散在银晶粒界面,内部应变不均等不足。再与银粉混合制备的银基复合材料内部组织均匀。

[0044]

第三,本发明方法制备的含氧化铜的银氧化锡电接触材料,导电性和力学性能得

到明显改善,可缓解氧化锡周围由应力集中导致的局部应变,而且随拉伸速率的增加,塑性呈现明显增加趋势,有利于提高产品的加工性能。

附图说明

[0045]

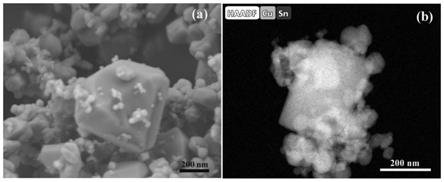

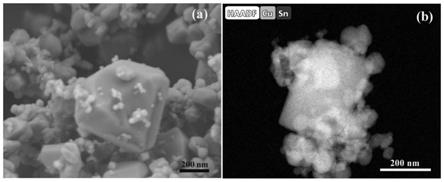

图1是实施例4所制备的sno2粉末表面负载氧化铜后的sem照片和stem元素分布图;其中图a是氧化锡表面负载cuo后的sem照片,图b是元素分布图。

[0046]

图2是本发明实施例4制备的agsno2(cuo)电接触材料拉伸后的ebsd相图;

[0047]

图3是本发明实施例4、5、6所制备的的银氧化锡电接触材料工程应力

‑

应变曲线;

[0048]

图4是不同加载速率对实施例5所制备的agsno2(cuo)电接触材料应力

‑

应变曲线的影响;

[0049]

图5是agsno2和实施例5制备的agsno2(cuo)电接触材料的断口形貌对比图,其中,图a为agsno2的断口形貌图,图b为实施例5制备的agsno2(cuo)电接触材料的断口形貌图。

具体实施方式

[0050]

下面结合具体实施方式来对本发明做更进一步详细的说明:

[0051]

实施例1

[0052]

一种含氧化铜纳米添加剂的银氧化锡电接触材料制备方法,包括以下步骤:

[0053]

s1、氧化锡粉末表面处理:

[0054]

将氧化锡粉末放在质量浓度为5%的氢氧化钠溶液中,超声震荡30分钟进行粗化处理,

[0055]

清洗后在稀盐酸和二水氯化亚锡的混合溶液,混合溶液中,稀盐酸的浓度为0.5wt%,二水氯化亚锡的浓度为0.1wt%,中进行敏化处理20分钟,

[0056]

清洗后加入0.1wt%的氯金酸溶液进行活化处理30分钟,

[0057]

清洗、干燥后备用;

[0058]

s2、化学镀液配制:

[0059]

将edta、四水酒石钾纳在去离子水中,edta:1wt%、四水酒石钾纳:0.5wt%,配制成溶液,磁力搅拌条件下加热到50摄氏度;在溶液中加入硝酸铜或硫酸铜,并控制铜离子浓度为1毫摩尔,得到化学镀液;

[0060]

s3、化学镀还原:

[0061]

将s1制备的1克氧化锡粉末加到200毫升s2制备的化学镀液中,50摄氏度搅拌5分钟;逐渐滴加质量浓度为1%的硼氢化钠溶液和质量浓度为5%的氢氧化钠混合溶液,进行还原反应(反应过程中,边加入硼氢化钠和氢氧化钠混合溶液边观察,若镀液中还含铜离子则显示蓝色,铜离子完全被还原后,静置分层后可观察镀液变成无色,或与水颜色一致,则表示铜离子被完全还原);反应后静置5小时,清洗干燥后获得表面含有铜的氧化锡粉末;

[0062]

s4、氧化煅烧:

[0063]

将粉末在空气中300摄氏度煅烧1小时,获得表面原位负载氧化铜纳米微粒的氧化锡复合粉末;

[0064]

s5、添加银:

[0065]

将s4制备的表面原位负载氧化铜纳米微粒的氧化锡复合粉末研磨、过筛,与银粉

机械混合或高能球磨(高能球磨的球料比为20:1,高能球磨的转速为400转/分钟),银粉占产品总质量的百分比为88%,450摄氏度退火1小时后压制成型,然后在700摄氏度烧结3小时,获得块体银氧化锡电接触材料。

[0066]

s6、复压烧结:

[0067]

将步骤s4获得的块体银氧化锡电接触材料在600兆帕的压力条件下复压,500摄氏度复烧1小时。

[0068]

实施例2

[0069]

一种含氧化铜纳米添加剂的银氧化锡电接触材料制备方法,包括以下步骤:

[0070]

s1、氧化锡粉末表面处理:

[0071]

将氧化锡粉末放在质量浓度为10%的氢氧化钠溶液中,超声震荡30分钟进行粗化处理,

[0072]

清洗后在稀盐酸和二水氯化亚锡的混合溶液,混合溶液中,稀盐酸的浓度为1.25wt%,二水氯化亚锡的浓度为2.5wt%,中进行敏化处理25分钟,

[0073]

清洗后加入1wt%的氯化钯溶液进行活化处理30分钟,

[0074]

清洗、干燥后备用;

[0075]

s2、化学镀液配制:

[0076]

将edta、四水酒石钾纳在去离子水中,edta:3wt%、四水酒石钾纳:2.25wt%,配制成溶液,磁力搅拌条件下加热到60摄氏度;在溶液中加入硝酸铜或硫酸铜,并控制铜离子浓度为50毫摩尔,得到化学镀液;

[0077]

s3、化学镀还原:

[0078]

将s1制备的2克氧化锡粉末加到400毫升s2制备的化学镀液中,60摄氏度搅拌8分钟;逐渐滴加质量浓度为3%的硼氢化钠溶液和质量浓度为5%的氢氧化钠混合溶液,进行还原反应(反应过程中,边加入硼氢化钠和氢氧化钠混合溶液边观察,若镀液中还含铜离子则显示蓝色,铜离子完全被还原后,静置分层后可观察镀液变成无色,或与水颜色一致,则表示铜离子被完全还原);反应后静置7.5小时,清洗干燥后获得表面含有铜的氧化锡粉末;

[0079]

s4、氧化煅烧:

[0080]

将粉末在空气中450摄氏度煅烧1.5小时,获得表面原位负载氧化铜纳米微粒的氧化锡复合粉末;

[0081]

s5、添加银:

[0082]

将s4制备的表面原位负载氧化铜纳米微粒的氧化锡复合粉末研磨、过筛,与银粉机械混合或高能球磨(高能球磨的球料比为40:1,高能球磨的转速为400转/分钟),银粉占产品总质量的百分比为92%,450摄氏度退火1小时后压制成型,然后在775摄氏度烧结3.5小时,获得块体银氧化锡电接触材料。

[0083]

s6、复压烧结:

[0084]

将步骤s4获得的块体银氧化锡电接触材料在750兆帕的压力条件下复压,550摄氏度复烧1.5小时。

[0085]

实施例3

[0086]

一种含氧化铜纳米添加剂的银氧化锡电接触材料制备方法,包括以下步骤:

[0087]

s1、氧化锡粉末表面处理:

[0088]

将氧化锡粉末放在质量浓度为20%的氢氧化钠溶液中,超声震荡30分钟进行粗化处理,

[0089]

清洗后在稀盐酸和二水氯化亚锡的混合溶液,混合溶液中,稀盐酸的浓度为2wt%,二水氯化亚锡的浓度为5wt%,中进行敏化处理30分钟,

[0090]

清洗后加入2wt%的氯金酸进行活化处理30分钟,

[0091]

清洗、干燥后备用;

[0092]

s2、化学镀液配制:

[0093]

将edta、四水酒石钾纳在去离子水中,edta:5wt%、四水酒石钾纳:3wt%,配制成溶液,磁力搅拌条件下加热到70摄氏度;在溶液中加入硝酸铜或硫酸铜,并控制铜离子浓度为100毫摩尔,得到化学镀液;

[0094]

s3、化学镀还原:

[0095]

将s1制备的3克氧化锡粉末加到600毫升s2制备的化学镀液中,70摄氏度搅拌10分钟;逐渐滴加质量浓度为5%的硼氢化钠溶液和质量浓度为5%的氢氧化钠混合溶液,进行还原反应(反应过程中,边加入硼氢化钠和氢氧化钠混合溶液边观察,若镀液中还含铜离子则显示蓝色,铜离子完全被还原后,静置分层后可观察镀液变成无色,或与水颜色一致,则表示铜离子被完全还原);反应后静置10小时,清洗干燥后获得表面含有铜的氧化锡粉末;

[0096]

s4、氧化煅烧:

[0097]

将粉末在空气中600摄氏度煅烧2小时,获得表面原位负载氧化铜纳米微粒的氧化锡复合粉末;

[0098]

s5、添加银:

[0099]

将s4制备的表面原位负载氧化铜纳米微粒的氧化锡复合粉末研磨、过筛,与银粉机械混合或高能球磨(高能球磨的球料比为60:1,高能球磨的转速为400转/分钟),银粉占产品总质量的百分比为94%,450摄氏度退火1小时后压制成型,然后在850摄氏度烧结4小时,获得块体银氧化锡电接触材料。

[0100]

s6、复压烧结:

[0101]

将步骤s4获得的块体银氧化锡电接触材料在900兆帕的压力条件下复压,600摄氏度复烧2小时。

[0102]

实施例4

[0103]

将15g氧化锡粉末放在5%的氢氧化钠溶液中粗化,常温超声震荡30分钟,然后用去离子水反复清洗。然后倒入290ml水 12ml盐酸 1.5克二水氯化亚锡的溶液进行敏化处理,磁力搅拌30分钟,后静置,清洗。加入3ml的氯金酸 300ml水,继续搅拌30分钟。固液分离,清洗后60摄氏度干燥。镀液配置:150ml水 4.8gedta 2g四水酒石钾纳 0.1093g六水硝酸铜。把1.2g处理后的氧化锡粉末放入到镀液中,60摄氏度搅拌10分钟,逐渐滴入5%氢氧化钠 1%的硼氢化钠溶液进行还原,静置12小时后离心分离,清洗干燥后400摄氏度煅烧1小时。加入占产品总重量88%的银粉进行机械混合,200兆帕压制成型,730摄氏度烧结3小时,然后600兆帕复压,600摄氏度烧结2小时。

[0104]

实施例5

[0105]

将15g氧化锡粉末放在5%的氢氧化钠溶液中粗化,常温超声震荡30分钟,然后用去离子水反复清洗。然后倒入290ml水 12ml盐酸 1.5克二水氯化亚锡的溶液进行敏化处

理,磁力搅拌30分钟,后静置,清洗。加入3ml的氯金酸 300ml水,继续搅拌30分钟。固液分离,清洗后60摄氏度干燥。镀液配置:150ml水 4.8gedta 2g四水酒石钾纳 0.0.1918g六水硝酸铜。把1.2g处理后的氧化锡粉末加入到镀液中,60摄氏度搅拌10分钟,逐渐滴入5%氢氧化钠 1%的硼氢化钠溶液进行还原,静置12小时后离心分离,清洗干燥后400摄氏度煅烧1小时。加入占产品总重量92%的银粉进行机械混合,200兆帕压制成型,730摄氏度烧结3小时,然后600兆帕复压,600摄氏度烧结2小时。

[0106]

实施例6

[0107]

将15g氧化锡粉末放在5%的氢氧化钠溶液中粗化,常温超声震荡30分钟,然后用去离子水反复清洗。然后倒入290ml水 12ml盐酸 1.5克二水氯化亚锡的溶液进行敏化处理,磁力搅拌30分钟,后静置,清洗。加入3ml的氯金酸 300ml水,继续搅拌30分钟。固液分离,清洗后60摄氏度干燥。镀液配置:150ml水 4.8gedta 2g四水酒石钾纳 0.3169g六水硝酸铜。把1.2g处理后的氧化锡粉末加入到镀液中,60摄氏度搅拌10分钟,逐渐滴入5%氢氧化钠 1%的硼氢化钠溶液进行还原,静置12小时后离心分离,清洗干燥后400摄氏度煅烧1小时。加入占产品总重量94%的银粉进行机械混合,200兆帕压制成型,730摄氏度烧结3小时,然后600兆帕复压,600摄氏度烧结2小时。

[0108]

实施例7

[0109]

将15g氧化锡粉末放在5%的氢氧化钠溶液中粗化,常温超声震荡30分钟,然后用去离子水反复清洗。然后倒入290ml水 12ml盐酸 1.5克二水氯化亚锡的溶液进行敏化处理,磁力搅拌30分钟,后静置,清洗。加入3ml的氯金酸 300ml水,继续搅拌30分钟。固液分离,清洗后60摄氏度干燥。镀液配置:150ml水 4.8gedta 2g四水酒石钾纳 0.113g五水硫酸铜。把1.2g处理后的氧化锡粉末加入到镀液中,60摄氏度搅拌10分钟,逐渐滴入5%氢氧化钠 1%的硼氢化钠溶液进行还原,静置12小时后离心分离,清洗干燥后300摄氏度煅烧1小时。加入占产品总重量88%的银粉进行机械混合,220兆帕压制成型,800摄氏度烧结3小时,然后600兆帕复压,700摄氏度烧结2小时。

[0110]

实施例8

[0111]

将15g氧化锡粉末放在5%的氢氧化钠溶液中粗化,常温超声震荡30分钟,然后用去离子水反复清洗。然后倒入290ml水 12ml盐酸 1.5克二水氯化亚锡的溶液进行敏化处理,磁力搅拌30分钟,后静置,清洗。加入3ml的氯化钯 300ml水,继续搅拌30分钟。固液分离,清洗后60摄氏度干燥。镀液配置:150ml水 4.8gedta 2g四水酒石钾纳 0.113g五水硫酸铜。把1.2g处理后的氧化锡粉末加入到镀液中,60摄氏度搅拌10分钟,逐渐滴入5%氢氧化钠 1%的硼氢化钠溶液进行还原,静置12小时后离心分离,清洗干燥后400摄氏度煅烧1小时。加入占产品总重量88%的银粉进行机械混合,球料比为30:1,球磨2小时,转速为400转/分钟。400摄氏度退火后,200兆帕压制成型,730摄氏度烧结3小时,然后600兆帕复压,600摄氏度烧结2小时。

[0112]

实施例9

[0113]

将15g氧化锡粉末放在5%的氢氧化钠溶液中粗化,常温超声震荡30分钟,然后用去离子水反复清洗。然后倒入290ml水 12ml盐酸 1.5克二水氯化亚锡的溶液进行敏化处理,磁力搅拌30分钟,后静置,清洗。加入3ml的氯化钯 300ml纯净水,继续搅拌30分钟。固液分离,清洗后60摄氏度干燥。镀液配置:150ml水 4.8gedta 2g四水酒石钾纳 0.338g五水硫

酸铜。把1.2g处理后的氧化锡粉末加入到镀液中,60摄氏度搅拌10分钟,逐渐滴入5%氢氧化钠 1%的硼氢化钠溶液进行还原,静置12小时后离心分离,清洗干燥后400摄氏度煅烧1小时。加入占产品总重量90%的银粉进行机械混合,球料比为30:1,球磨2小时,转速为400转/分钟。400摄氏度退火后。200兆帕压制成型,850摄氏度烧结3小时,然后800兆帕复压,600摄氏度烧结2小时。

[0114]

如图1所示,为上述实施例4所制备的氧化锡复合粉末表面负载氧化铜后的sem照片,由图1可以看出,氧化铜纳米微粒均匀分散在氧化锡表面。

[0115]

对上述实施例5所制备的含有氧化铜的银氧化锡电接触材料进行拉伸实验:

[0116]

采用专用拉伸设备mz.ms tensile machine(germany,kammrath&weiss gmbh)单向拉伸,加载速率为2牛/秒,直到断裂,断口表面用离子研磨仪研磨后进行ebsd实验,获得相图,如图2所示。

[0117]

由图2可以看出,氧化铜均匀分散在银基体和氧化锡之间。

[0118]

图3为实施例4、5、6制备的含有不同cuo质量的银氧化锡电接触材料的工程应力应变曲线。采用专用拉伸设备mz.ms tensile machine(germany,kammrath&weiss gmbh)单向拉伸,加载速率为2牛/秒,直到断裂,应力应变曲线由计算机软件直接获取,由图3可以看出,随着氧化铜的加入,抗拉强度和均匀延伸率明显增加。

[0119]

图4为上述实施例5制备的含有氧化铜的银氧化锡电接触材料在不同拉伸速率条件下的工程应力

‑

应变曲线,由图4可以看出,随着拉伸速率的增加,实施例5制备的含有氧化铜的银氧化锡电接触材料均匀延伸率大幅增加,表现出较好的塑性,明显提高材料的加工性能。

[0120]

图5为agsno2和实施例5制备的agsno2(cuo)电接触材料的断口形貌对比图。从图5所示的断口形貌可以看出,由于氧化铜的存在,避免了沿晶裂纹的产生,避免出现如agsno2所示的典型韧性断裂,存在较大的韧窝。

[0121]

尽管已经描述了很多本发明的实施方式,但可以在本公开发明的范围和精神之内,本发明的其它实施方式和/或对本发明的变动、组合和替换对本领域的普通技术人员而言是显而易见的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。