一种萃取法深度分离钼酸钠溶液中钨的方法

【技术领域】

1.本发明涉及稀有金属冶炼领域,尤其涉及一种萃取法深度分离钼酸钠溶液中钨的方法。

背景技术:

2.高钼的低度白钨矿是一类重要的钨、钼矿物资源,其中以河南洛阳栾川地区产出的低度白钨矿为典型代表。为了利用该类白钨矿,研究者开发了稀盐酸预处理

‑

浓盐酸分解

‑

氢氧化钠溶解

‑

离子交换

‑

除钼

‑

结晶工艺,处理效率高,能耗低,但稀盐酸预处理环节产出的预处理液中含盐酸0.5mol/l

‑

1.5mol/l,wo30.3 g/l

‑

2g/l,mo 2g/l

‑

5g/l,具有较高的利用价值,需要进一步回收处理。

3.经过多年的工业实践,主要采用调ph值

‑

大孔树脂吸附

‑

氢氧化钠/氨水解吸

‑

氯化镁净化除磷

‑

盐酸沉钼来处理稀盐酸预处理,但存在一些问题。主要有,在盐酸沉钼环节,钨和钼发生共沉淀,导致钼酸中钨含量高(通常钼酸中wo3为5%

‑

10%),产品附加值低,钨损失大。基于以上情况,我们开发了一种萃取法分离高钨钼酸钠溶液中钨、钼的方法,很好的与调ph值

‑

大孔树脂吸附

‑

氢氧化钠/氨水解吸

‑

氯化镁净化除磷

‑

盐酸沉钼处理稀盐酸预处理液工艺进行衔接。

技术实现要素:

4.本发明的目的是克服上述现有技术的缺点,提供了一种分离效果好、产品附加值高、有价金属提取率高的方法,通过n1923萃取体系,将高钨钼酸钠溶液中的wo3萃取,mo留在萃余液中,实现wo3、mo的高效分离,最终,mo进入钼冶炼主流程,制成高附加值钼产品,wo3进入钨冶炼主流程,制成高附加值的钨产品。

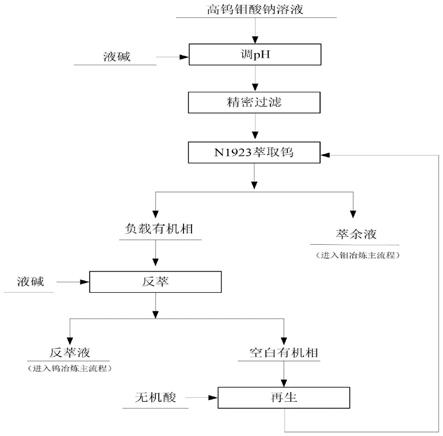

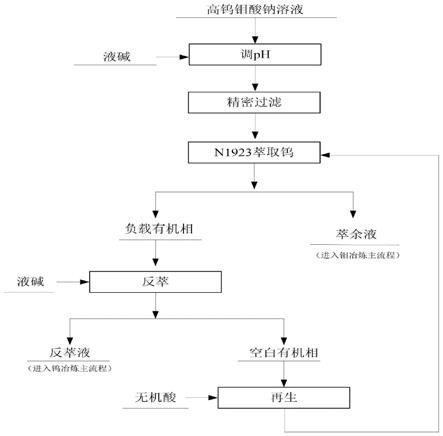

5.本发明公开了一种萃取法深度分离钼酸钠溶液中钨的方法,包含以下步骤:

6.(1)备料:首先配置含高钨的钼酸钠溶液,mo浓度大于15g/l,mo浓度:wo3浓度=2:1

‑

1:2,用液碱进行调ph,工艺控制为ph值为7.5

‑

8.0,然后进行精密过滤,滤液达到清亮,无明显悬浮物,则进入下一个处理环节;

7.(2)逆流萃取钨:经过步骤(1)得到清亮的高钨钼酸钠溶液,用n1923萃取钨,萃取体系为n1923体积占比为10%

‑

20%,磺化煤油体积比为45%

‑

75%,仲辛醇体积比为15%

‑

25%,工艺控制为逆流萃取级数为4级

‑

6级,萃余液wo3为小于0.05g/l,相比为1:1

‑

0.8:1,混合时间5min

‑

8min,分相时间20min

‑

30min,萃余液进入钼冶炼主流程;

8.(3)逆流反萃钨,经过步骤(2)得到负载有机相,进入逆流反萃,反萃级数3

‑

4级,反萃剂控制为氢氧化钠浓度为70g/l

‑

80g/l,反萃相比为1:1

‑

0.8:1,反萃流比为2:1

‑

3:1,反萃终点控制为空白有机,wo3负载小于1g/l

‑

5g/l,反萃液进入钨冶炼主流程;

9.(4)逆流再生:经过步骤(3),得到的反萃空白有机相,逆流再生,再生级数为1

‑

2级,再生剂为稀硫酸或稀盐酸,浓度为40

‑

60g/l,再生终点为,再生出液ph值为1.5

‑

2.5。

10.本发明与现有的技术相比有如下优点:

11.通过n1923萃取体系,将高钨钼酸钠溶液中的钨萃取,进入负载有机相中,钼进入萃余液中,实现钼和钨高效分离,是一种高效率、低成本、高附加值利用高钨钼酸钠溶液的方法。

【附图说明】

12.下面结合附图对本发明的具体实施方式作进一步详细说明,其中:

13.图1为本发明的工艺流程图;

【具体实施方式】

14.实施例一:

15.本实施例含高钨钼酸钠溶液来自于某钨冶炼厂,取样检测,检测结果:mo 36.20g/l,wo322.51 g/l。

16.(1)备料:首先,用液碱进行调ph,工艺控制为ph值为7.5,然后进行精密过滤,滤液达到清亮,无明显悬浮物,则进入下一个处理环节。

17.(2)逆流萃取钨:经过步骤(1)得到清亮的高钨钼酸钠溶液,用n1923萃取钨,萃取体系为萃取体系为n1923体积占比为6%,磺化煤油体积比为74%,仲辛醇体积比为20%,工艺控制为逆流萃取级数为5级,萃余液wo3为小于0.05g/l,相比为1:1,混合时间5min,分相时间20min,萃余液mo浓度为33.48g/l,wo3浓度为0.04g/l,进入钼冶炼主流程;

18.(3)逆流反萃钨,经过步骤(2)得到负载有机相,进入逆流反萃,反萃级数4级,反萃剂控制为氢氧化钠浓度为80g/l,反萃相比为1:1,反萃流比为3:1,反萃终点控制为空白有机wo3负载小于1g/l

‑

5g/l,反萃液mo浓度为8.3g/l,wo3浓度为110.32g/l进入钨冶炼主流程;

19.(4)逆流再生:经过步骤(3),得到的反萃空白有机相,逆流再生,再生级数为2级,再生剂为稀硫酸,浓度为50g/l,再生终点为,再生出液ph值为1.5

‑

2.5,再生后的空白有机相进入萃取钨环节。

20.实施例二:

21.本实施例含高钨钼酸钠溶液来自于某钨冶炼厂,取样检测,检测结果:mo 65.76g/l,wo332.07g/l。

22.(1)备料:首先,用液碱进行调ph,工艺控制为ph值为7.5,然后进行精密过滤,滤液达到清亮,无明显悬浮物,则进入下一个处理环节。

23.(2)逆流萃取钨:经过步骤(1)得到清亮的高钨钼酸钠溶液,用n1923萃取钨,萃取体系为萃取体系为n1923体积占比为8%,磺化煤油体积比为72%,仲辛醇体积比为20%,工艺控制为逆流萃取级数为5级,萃余液wo3为小于0.05g/l,相比为1:1,混合时间5min,分相时间20min,萃余液mo浓度为63.24g/l,wo3浓度为0.05g/l,进入钼冶炼主流程;

24.(3)逆流反萃钨,经过步骤(2)得到负载有机相,进入逆流反萃,反萃级数4级,反萃剂控制为氢氧化钠浓度为70g/l,反萃相比为1:1,反萃流比为3:1,反萃终点控制为空白有机wo3负载小于1g/l

‑

5g/l,反萃液mo浓度为10.61g/l,wo3浓度为108.91g/l进入钨冶炼主流程;

25.(4)逆流再生:经过步骤(3),得到的反萃空白有机相,逆流再生,再生级数为2级,

再生剂为稀盐酸,浓度为60g/l,再生终点为,再生出液ph值为2.5,再生后的空白有机相进入萃取钨环节。

26.实施例三:

27.本实施例含高钨钼酸钠溶液来自于某钨冶炼厂,取样检测,检测结果:mo 18.38g/l,wo315.40 g/l。

28.(1)备料:首先,用液碱进行调ph,工艺控制为ph值为7.5,然后进行精密过滤,滤液达到清亮,无明显悬浮物,则进入下一个处理环节。

29.(2)逆流萃取钨:经过步骤(1)得到清亮的高钨钼酸钠溶液,用n1923萃取钨,萃取体系为萃取体系为n1923体积占比为10%,磺化煤油体积比为70%,仲辛醇体积比为20%,工艺控制为逆流萃取级数为5级,萃余液wo3为小于0.05g/l,相比为1:1,混合时间5min,分相时间20min,萃余液mo浓度为17.81g/l,wo3浓度为0.04g/l,进入钼冶炼主流程;

30.(3)逆流反萃钨,经过步骤(2)得到负载有机相,进入逆流反萃,反萃级数4级,反萃剂控制为氢氧化钠浓度为80g/l,反萃相比为1:1,反萃流比为3:1,反萃终点控制为空白有机wo3负载小于1g/l

‑

5g/l,反萃液mo浓度为7.72g/l,wo3浓度为95.63g/l进入钨冶炼主流程;

31.(4)逆流再生:经过步骤(3),得到的反萃空白有机相,逆流再生,再生级数为2级,再生剂为稀盐酸,浓度为60g/l,再生终点为,再生出液ph值为2.5,再生后的空白有机相进入萃取钨环节。

32.实施例四:

33.本实施例含高钨钼酸钠溶液来自于某钨冶炼厂,取样检测,检测结果:mo 70.35g/l,wo335.40 g/l。

34.(1)备料:首先,用液碱进行调ph,工艺控制为ph值为7.5,然后进行精密过滤,滤液达到清亮,无明显悬浮物,则进入下一个处理环节。

35.(2)逆流萃取钨:经过步骤(1)得到清亮的高钨钼酸钠溶液,用n1923萃取钨,萃取体系为萃取体系为n1923体积占比为10%,磺化煤油体积比为70%,仲辛醇体积比为20%,工艺控制为逆流萃取级数为5级,萃余液wo3为小于0.05g/l,相比为1:1,混合时间5min,分相时间20min,萃余液mo浓度为68.201g/l,wo3浓度为0.04g/l,进入钼冶炼主流程;

36.(3)逆流反萃钨,经过步骤(2)得到负载有机相,进入逆流反萃,反萃级数4级,反萃剂控制为氢氧化钠浓度为75g/l,反萃相比为1:1,反萃流比为3:1,反萃终点控制为空白有机wo3负载小于1g/l

‑

5g/l,反萃液mo浓度为11.68g/l,wo3浓度为105.43g/l进入钨冶炼主流程;

37.(4)逆流再生:经过步骤(3),得到的反萃空白有机相,逆流再生,再生级数为2级,再生剂为稀硫酸,浓度为50g/l,再生终点为,再生出液ph值为1.5,再生后的空白有机相进入萃取钨环节。

38.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,可以对这些实施例进行多种变化、修改、替换和变型,这些变化、修改、替换和变型,也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。