1.本实用新型涉及一种应用于制造或处理半导体的技术,特别是一种预热气体反应装置。

背景技术:

2.有机金属化学气相沉积法(metal

‑

organic chemical vapor deposition,mocvd)是在基板上成长半导体薄膜的一种制程方法,意指利用气相中发生的物理及化学过程,以在固体表面形成沉积物的技术。

3.一般有机金属化学气相沉积法在成长半导体薄膜时,利用喷头将载气及有机金属气体导入至少600℃以上的高温反应腔室中,使反应腔室中均匀地充满气体,并提升气体至可进行反应的高温,以在晶圆基板的反应面上成长半导体薄膜。在成长半导体薄膜的过程中,除了气体的流量与稳定度之外,气体的温度是否到达反应预定地高温,也为影响半导体制程品质的其中一项重要环节。

4.因此,若能在进入反应腔室的前,就提升反应气体的温度至反应温度,使反应气体在近入反应腔室时就可直接与晶圆进行反应,以在基板上形成半导体薄膜,同时能降低反应的时间及气体的消耗,提升制程效率。

5.有鉴于此,本实用新型遂针对上述现有技术的缺失,提出一种预热气体反应装置,以有效克服上述的该复数问题。

技术实现要素:

6.本实用新型的主要目的在提供一种预热气体反应装置,其可对反应气体预热,提供适当反应温度的反应气体进入反应腔后,可直接与基板反应形成薄膜,提升反应效率,并降低气体的消耗,增加制程效率。

7.本实用新型的另一目的在提供一种预热气体反应装置,其可提升快速气流通道内气体流通的速率,令沉积形成效率提高,并提升晶圆上薄膜形成的均匀度,同时减少反应腔内杂质的沉降。

8.为达上述任一的目的,本实用新型提供一种预热气体反应装置,包括一反应腔内设有一基板承载装置,基板承载装置与反应腔之间形成一快速气流通道,且快速气流通道的高度等于5毫米~0毫米。反应腔中穿设有一喷头连通一管路总成的复数管路,喷头包括复数喷气孔,复数喷气孔露出于快速气流通道中,喷头的复数喷气孔可喷出管路总成的复数管路所供应的反应气体。一加热单元包覆管路总成的复数管路,以对复数管路内的反应气体加热。

9.在本实施例中,加热单元为阻式加热器、红外线加热器或感应式加热器,或者可为前述各种加热器的组合。

10.在本实施例中,基板承载装置用于承载至少一基板,基板承载装置包括,至少一碟盘具有一上方开放的基板槽,以供基板以反应面朝下的方式置入,基板槽下方设有一反应

口以供反应面裸露。一下大盘具有至少一个上方开放的碟盘槽,以供碟盘置入,碟盘槽下方设有一底口以供反应面裸露。一上大盘遮盖于下大盘的上方并将碟盘槽上方封闭。

11.在本实施例中,碟盘槽设有一环槽沟,碟盘设有一入于环槽沟的对接部,环槽沟内设有一环状气浮通道。环状气浮通道以切线方向衔接一入气引道,以引入气浮气体施力于对接部,使碟盘悬浮及旋转。环槽沟衔接于一第一泄出口,以供气浮气体排出。

12.在本实施例中,上大盘设有一第二泄出口与第一泄出口衔接。

13.在本实施例中,基板槽内壁边缘设有若干承载指以承托基板的边缘,承载指的顶面朝向基板槽中心倾斜。

14.在本实施例中,预热气体反应装置更包括一升降筒暨废气收集环,连接于下大盘以支撑并带动基板承载装置升降及旋转,并收集反应后的废气。

15.在本实施例中,反应腔的侧壁设有至少一取放口。

16.本实用新型可提供适当反应温度的反应气体至快速气流通道中,令反应气体进入快速气流通道后直接与基板反应形成薄膜,反应气体无须在反应腔中停留等待升温至反应温度,故本实用新型能提升反应效率,并降低气体的消耗,提升制程效率。除此之外,本实用新型可提升快速气流通道内气体流通的速率,令沉积形成效率提高,并提升晶圆上薄膜形成的均匀度,同时减少反应腔内杂质的沉降。

17.兹为对本实用新型的结构特征及所达成的功效更有进一步的了解与认识,谨佐以较佳的实施例图及配合详细的说明,说明如后。

附图说明

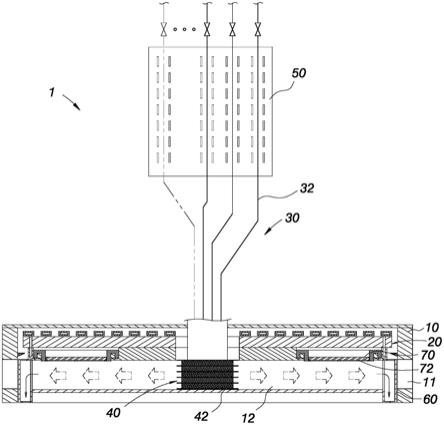

18.图1为本实用新型中预热气体反应装置的剖面示意图。

19.图2为本实用新型中预热气体反应装置的半侧剖面的使用状态示意图。

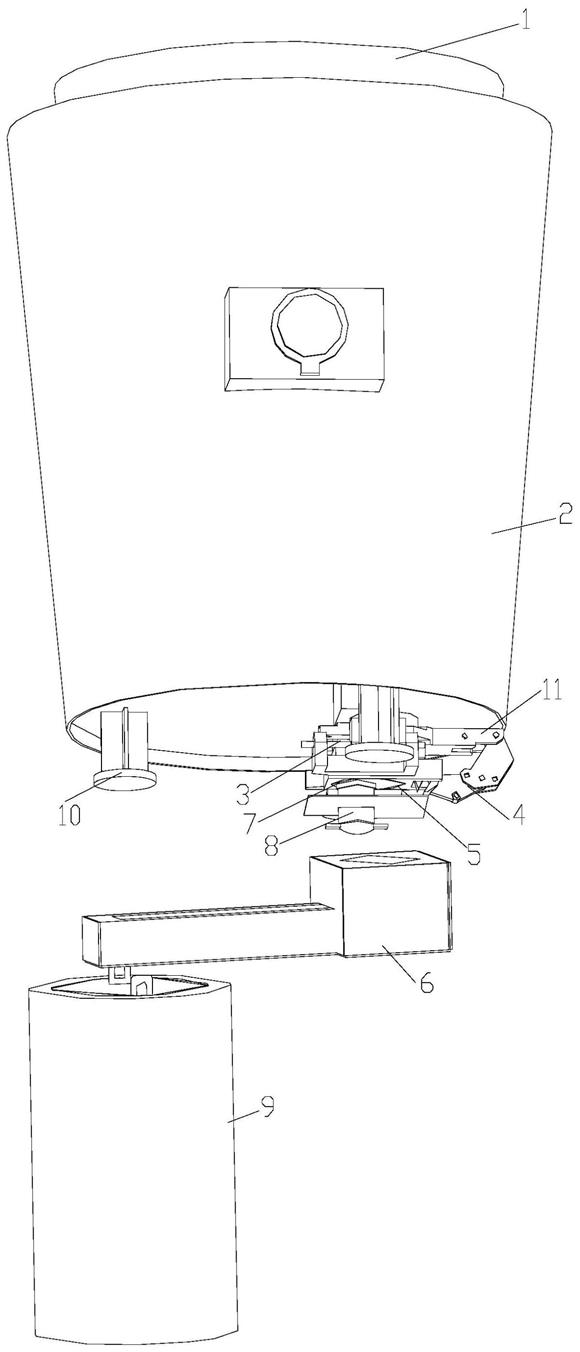

20.图3为本实用新型中基板承载装置的俯视分解图。

21.图4为本实用新型中基板承载装置的剖视分解图。

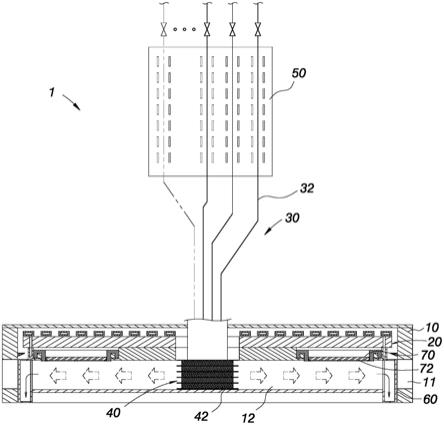

22.图5为本实用新型中气体流动过程的示意图。

23.图6为本实用新型中预热气体反应装置的半侧剖面的另一使用状态示意图。

24.附图标记说明:1

‑

预热气体反应装置;10

‑

反应腔;11

‑

取放口;12

‑

快速气流通道;20

‑

基板承载装置;21

‑

碟盘;211

‑

基板槽;212

‑

反应口;213

‑

对接部;214

‑

承载指;22

‑

下大盘;221

‑

碟盘槽;222

‑

底口;223

‑

环槽沟;224

‑

环状气浮通道;225

‑

入气引道;226

‑

第一泄出口;222

‑

底口;23

‑

上大盘;231

‑

第二泄出口;30

‑

气管总成;32

‑

管路;40

‑

喷头;42

‑

喷气孔;50

‑

加热单元;60

‑

升降筒暨废弃收集环;70

‑

基板;72

‑

反应面;l

‑

高度。

具体实施方式

25.首先说明本实用新型的预热气体反应装置的结构。请参阅图1至图2,图1为预热气体反应装置1的剖面示意图,图2为预热气体反应装置1的右半侧的剖面示意以及其使用状态的说明。本实施例中,以预热气体反应装置1为面下型(face down)作为举例说明,当然预热气体反应装置1也可为现有一般基板的反应面朝上的面上型,并不以本实施例的面下型为限制,即基板70的反应面朝向下。预热气体反应装置1包含一反应腔10、一基板承载装置20、一管路总成30、一喷头40、一加热单元50以及一升降筒暨废气收集环60,基板承载装置

20可提供乘载一基板70,使基板70(晶圆)以反应面72朝下的方式与反应气体进行接触。通过前述配置,粉尘因为重力沉降,而不容易附着于基板70的反应面72,从而改善因粉尘飘散而造成的合格率损失问题。同时,前述配置还能够提供基板70与反应气体均匀且稳定地接触,有利于高产能的自动化生产。

26.反应腔10的侧壁上设有至少一取放口11,取放口11设置在对应于反应腔10靠近下半部的位置。基板承载装置20设置在反应腔10内的上半部,使基板承载装置20与反应腔10的下半部之间形成一快速气流通道12。反应腔10的底部与基板承载装置20的间距,也就是快速气流通道12的高度l小于等于5毫米,但大于0毫米。

27.接下来说明喷头40与管路总成30的配置。首先,喷头40穿设于反应腔10及基板承载装置20,并且包括复数个喷气孔42,复数喷气孔42朝向快速气流通道12。管路总成30设置在反应腔10的外部,并且包括复数个连通喷头40的管路连通喷头32。如此,管路连通喷头32供应相同或不同的反应气体,经由喷头40的复数喷气孔42喷出至快速气流通道12。

28.通过反应腔10的下半部及基板承载装置20之间设置的快速气流通道12,喷头40所喷出的反应气体得以在其中快速流动,最终流入回收反应气体的升降筒暨废气收集环。值得注意的是,相比现有反应腔长达3至5公分的气流通道,本实用新型的快速气流通道12的高度l缩减至5毫米以下,可提供反应气体在快速气流通道12中具有更快的流速。

29.在一实施例中,加热单元50设置在反应腔10的外部,并且包覆管路总成30的复数管路32。加热单元50对复数管路32内的反应气体加热,以提供喷气孔32输入快速气流通道12的反应气体具有较佳的反应温度。如此一来,减少反应气体在反应腔10的加热时间,而提高了与基板70的反应时间。在本实施例中,加热单元50为阻式加热器、红外线加热器或感应式加热器,或者可为前述各种加热器的组合。

30.请参照图3及图4,接下来说明基板承载装置20的结构。图3为基板承载装置20的俯视分解图,图4为基板承载装置20依直径切半的剖视分解图。基板承载装置20,设置在反应腔10内的上半部,且用于承载至少一基板70。基板承载装置20包含至少一碟盘21、一下大盘22以及一上大盘23。碟盘21具有一上方开放的基板槽211以供基板70以反应面72朝下的方式置入,基板槽211的下方开设有一反应口212以供基板70的反应面72裸露,且基板槽211的内壁边缘设有若干承载指214以承托基板70的边缘,承载指214的顶面朝向基板槽211中心倾斜。下大盘22具有至少一个上方开放的碟盘槽221以供碟盘21置入,碟盘槽221的下方设有一底口222以供反应面72裸露。上大盘23遮盖于下大盘22的上方并将碟盘槽221上方封闭,上大盘23的半径大于下大盘22。

31.如图4所示,碟盘槽221内更设有一环槽沟223,碟盘21设有一置入环槽沟223的对接部213,环槽沟223内设有一环状气浮通道224。如图3所示,环状气浮通道224以切线方向衔接一入气引道225,以引入气浮气体施力于对接部213,使碟盘21悬浮及旋转。环槽沟223衔接于一第一泄出口226,以供气浮气体排出,上大盘23设有一第二泄出口231与第一泄出口226衔接,以供气浮气体由第二泄出口231排出。其中气浮气体的引入流量大小可用以控制碟盘21的悬浮高度。

32.如图4所示,升降筒暨废气收集环60,环设在反应腔10内且位于边缘,并且连接于下大盘22的底部以支撑并带动基板承载装置20升降及旋转。升降筒暨废气收集环60用以调整基板承载装置20于反应腔10内的高度位置,并且可带动下大盘22缓慢旋转(实施时,可采

用20rpm以下的转速),使基板承载装置20以及基板承载装置20所承载的基板70与反应气体接触效果更为均匀。实施时,升降筒暨废气收集环60还可设置供气管道(图中未示)与入气引道225(图3)衔接,以提供气浮气体。此外,升降筒暨废气收集环60可与一废气泵(图中未示)连结,以兼具收集反应后的废气的功能。

33.通常情况下,升降筒暨废气收集环60的位置正好阻挡反应腔10的取放口11,避免反应腔10内的反应气体流出。然而,当升降筒暨废气收集环60下降至最低位置时,可开启取放口11,同时带动下大盘22下降,以提供伸一机械手臂(图中未示)伸入撷取基板70。

34.在说明预热气体反应装置1的结构后,接着请参阅图5与图6,图6为预热气体反应装置1的半侧剖面的另一使用状态示意图。前文中提到,本实用新型的基板承载装置20可利用气浮气体的引入流量大小来控制碟盘21的悬浮高度,而输入的气浮气体带动碟盘21悬浮及旋转。通过窄通道,即高度l小于等于5毫米的快速气流通道12,能加快反应气体在快速气流通道12的流速。通过快速气流通道12产生高流速的反应气体,搭配碟盘21使基板70旋转,从而提升在基板70上薄膜形成的均匀度。同时,高流速的气体流动能吹扫基板70上的杂质,从而减少杂质沉降、提升沉积效率、降低气体消耗并且大幅降低制造成本。

35.承前所述,通过快速气流通道12的结构,反应气体的流速获得了提升。然而相对的,反应气体在快速气流通道12中与基板70的反应时间也因此减少。因此,本实用新型通过设置在管路总成30上的加热单元50,对反应气体加热以提升基板70形成薄膜的成效。

36.最后说明本实用新型对气体预热的过程,请同时参阅图5与图6,图5为气体流动过程的示意图。步骤s10,通过加热单元50对管路32内的反应气体加热,令反应气体达到适当的反应温度。步骤s12,加热后的反应气体由连通管路32的喷头40的喷气孔42喷出。步骤s14,反应气体进入快速气流通道12,由于反应气体已事先预热,在进入快速气流通道12时,即使快速气流通道12产生高流速的反应气体,搭配碟盘21使基板70旋转,预热后的反应气体仍可直接与基板70进行反应,快速在基板70的反应面72上形成薄膜,不但可减少反应时间,同时减少反应气体的输入,降低时间及反应气体耗损的成本。反应完成后进入步骤s16,反应气体由快速气流通道12流动至升降筒暨废气收集环排出。

37.综上所述,本实用新型可提供适当反应温度的反应气体至快速气流通道中,令反应气体进入快速气流通道后直接与基板反应形成薄膜,反应气体无须在反应腔中停留等待升温至反应温度,故本实用新型能提升反应效率,并降低气体的消耗,提升制程效率。除此之外,本实用新型可提升快速气流通道内气体流通的速率,令沉积形成效率提高,并提升晶圆上薄膜形成的均匀度,同时减少反应腔内杂质的沉降。

38.以上说明对本实用新型而言只是说明性的,而非限制性的,本领域普通技术人员理解,在不脱离权利要求所限定的精神和范围的情况下,可作出许多修改、变化或等效,但都将落入本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。