1.(与关联申请相互参照)

2.本技术基于2019年4月3日在日本技术的特愿2019

‑

071298号主张优先权,并将其内容援引于此。

3.本发明涉及耐磨损性、耐裂纹性、耐表面粗糙性优异的通过离心铸造法制造的轧制用复合辊及其制造方法。

背景技术:

4.近年来,在型钢、薄板、厚板等钢铁的热轧领域,对提高钢板的板厚精度、提升表面质量的要求越来越高。针对该轧制用辊还要求具有较高的耐磨损性,高速铸铁辊在制造薄钢板的热精轧机的前段中的应用正在推进。但是,在遇到卡钢事故的概率高的热精轧机的后段,当发生卡钢事故时,在辊表面可能会出现较深的裂纹,在轧制使用过程中等裂纹会加剧从而导致爆裂,因此主要使用一直以来使用的高合金麻口铸铁辊。

5.所述高合金麻口铸铁辊的特征在于,其由石墨、碳化物和基体组织构成,即使遇到卡钢事故时,裂纹的产生、加剧也极少,即具有优异的抗事故性。然而,其耐磨损性明显低于高速铸铁辊,因此需要兼具抗事故性和耐磨损性的辊。

6.为了满足对兼具抗事故性和耐磨损性的辊的要求,专利文献1中公开了一种耐烧结性优异的热轧用辊外层材料,其特征在于,具有如下组成:以质量%计含有c:1.8~3.5%、si:0.2~2%、mn:0.2~2%、cr:4~15%、mo:2~10%、v:3~10%、进一步含有p:0.1~0.6%、b:0.05~5%,余量为fe和不可避免的杂质。该专利文献1中记载了,铸造后,热处理优选为以800℃~1080℃加热进行淬火的淬火处理、进而以300~600℃进行1次以上回火处理的处理。但是,专利文献1所述的辊存在由于p含量过多,因此在晶界偏析从而脆化的问题。另外,由于铸造时在外层与内层的边界处或者中间层与内层的边界处容易出现微小的铸造缺陷,因此在制造过程中发生断裂的频率较高,并且存在残留在产品中的微小缺陷在轧制使用过程中生长、加剧,从而导致爆裂的危险性高的技术问题。

7.另外,专利文献2公开了一种轧制用复合辊,其特征在于,具有将离心铸造的fe基合金制成的外层和中间层与球墨铸铁制成的内层彼此熔接一体化而成的结构;所述外层具有如下组成:含有以质量基准计1~3%的c、0.3~3%的si、0.1~3%的mn、0.5~5%的ni、1~7%的cr、2.2~8%的mo、4~7%的v、0.005~0.15%的n、0.05~0.2%的b,余量为fe和不可避免的杂质;所述中间层含有0.025~0.15质量%的b,所述中间层的b含有率为所述外层的b含有率的40~80%,所述中间层的碳化物形成元素的总含量为所述外层的碳化物形成元素的总含量的40~90%。专利文献2中记载了,在铸造后,根据需要进行淬火处理,并进行1次以上的回火处理。回火温度优选为480~580℃。但是,专利文献2所述的辊由于b含量高,导致存在制造过程中裂纹产生的频率较高、断裂的危险性高的技术问题。另外,发现存在轧制使用时由于b的偏析层导致表面粗糙的技术问题。另外,由于铸造时在外层与内层的边界处或中间层与内层的边界处容易出现微小铸造缺陷,因此存在如下技术问题:在制造过程

中发生断裂的频率高,另外,残留在产品中的微小缺陷在轧制使用过程中生长、加剧从而导致爆裂的危险性高。

8.另外,专利文献3公开了一种轧制用复合辊,其特征在于,其为具有外层的通过离心铸造法制造的轧制用复合辊,所述外层以质量%计为c:2.2%~3.01%、si:1.0%~3.0%、mn:0.3%~2.0%、ni:3.0%~7.0%、cr:0.5%~2.5%、mo:1.0%~3.0%、v:2.5%~5.0%、nb:大于0且为0.5%以下、余量:fe和不可避免的杂质,满足条件(a):nb%/v%<0.1、条件(b):2.1

×

c% 1.2

×

si%

‑

cr% 0.5

×

mo% (v% nb%/2)≤13.0%。该专利文献3中记载了可以实施850℃以上的γ化热处理、淬火、回火。但是发现,专利文献3所述的辊与高速辊相比,耐磨损性大幅下降,并且由于石墨过度结晶化,因此存在表面粗糙的技术问题。另外,由于铸造时在外层与内层的边界处或者中间层与内层的边界处容易出现微小铸造缺陷,因此存在如下技术问题:在制造过程中发生断裂的频率高,另外残留在产品中的微小缺陷在轧制使用过程中生长、加剧从而导致断裂的危险性高。

9.现有技术文献

10.专利文献

11.专利文献1:日本特许第4483585号

12.专利文献2:国际公开第2018/147370号

13.专利文献3:日本特许第6313844号

技术实现要素:

14.发明要解决的问题

15.但是,上述专利文献1~3记载的辊在铸造时,在外层与内层的边界或中间层与内层的边界容易产生微小铸造缺陷,因此存在如下的技术问题:在制造过程中断裂的频率高,此外,产品中残留的微小缺陷在轧制使用过程中生长、加剧从而导致爆裂的风险很高。

16.鉴于这些情况,本发明的目的在于,提供一种具有与高速铸铁辊相当的优异耐磨损性、耐表面粗糙性,并且具有与高合金麻口铸铁辊相当的抗事故性的通过离心铸造法制造的轧制用复合辊及其制造方法。

17.用于解决问题的方案

18.为了实现上述目的,根据本发明,提供一种通过离心铸造法制造的轧制用复合辊,其特征在于,其具有外层和内层,所述外层的化学成分以质量比计为

19.c:1.0~3.0%、

20.si:0.3~3.0%、

21.mn:0.1~3.0%、

22.ni:0.1~6.0%、

23.cr:0.5~6.0%、

24.mo:0.5~6.0%、

25.v:3.0~7.0%、

26.nb:0.1~3.0%、

27.b:0.001~0.1%、

28.n:0.005~0.070%、

29.余量:fe和不可避免的杂质,

30.该外层的化学组成满足以下的式(1),并且,石墨的晶体析出量被抑制为以面积比计小于0.3%,具有以面积比计为1~15%的mc型碳化物,

31.在所述外层与所述内层的边界处,不具有直径φ4mm以上的铸造缺陷,

32.50

×

n v<9.0

ꢀꢀꢀꢀꢀꢀ

(1)。

33.另外,根据本发明,提供一种通过离心铸造法制造的轧制用复合辊,其特征在于,其具有外层、中间层以及内层,所述外层的化学成分以质量比计为

34.c:1.0~3.0%、

35.si:0.3~3.0%、

36.mn:0.1~3.0%、

37.ni:0.1~6.0%、

38.cr:0.5~6.0%、

39.mo:0.5~6.0%、

40.v:3.0~7.0%、

41.nb:0.1~3.0%、

42.b:0.001~0.1%、

43.n:0.005~0.070%、

44.余量:fe和不可避免的杂质,

45.该外层的化学组成满足以下的式(1),并且,石墨的晶体析出量被抑制为以面积比计小于0.3%,具有以面积比计为1~15%的mc型碳化物,

46.在所述中间层与所述内层的边界处,不具有直径φ4mm以上的铸造缺陷,

47.50

×

n v<9.0

ꢀꢀꢀꢀꢀꢀ

(1)。

48.在所述外层中,化学成分进一步含有以质量比计为

49.ti:0.005~0.3%、

50.w:0.01~6.0%、

51.co:0.01~2.0%、

52.s:0.3%以下中的1种以上。

53.另外,从其他角度来看,根据本发明,提供一种通过离心铸造法制造的轧制用复合辊的制造方法,其特征在于,离心铸造法中的外层浇铸开始温度(t1)与外层液相线温度(t2)的关系满足以下的式(2),

54.40℃≤t1

‑

t2≤120℃

ꢀꢀꢀꢀ

(2)。

55.发明的效果

56.根据本发明,可以防止铸造时在外层与内层的边界处或者中间层与内层的边界处出现铸造缺陷,因此能够防止制造过程中的断裂问题,能够防止残留在产品中的边界处的微小缺陷在轧制使用过程中生长从而导致爆裂的问题。其结果是,能够制造兼顾与高速辊相当的优异的耐磨损性和耐表面粗糙性以及与高合金麻口铸铁辊相当的抗事故性的通过离心铸造法制造的轧制用复合辊。本发明的通过离心铸造法制造的轧制用复合辊适用于带钢热轧机,特别是适用于追求操作稳定性的热精轧的后段轧机中。

具体实施方式

57.以下,对本发明的实施方式进行说明。需要说明的是,在本说明书中,“%”的符号表示“质量%”。

58.本发明的通过离心铸造法制造的轧制用复合辊具有供于轧制的外层。进一步,在该外层的内侧具有由中间层和内层构成的轴芯材料、或者由内层构成的轴芯材料。作为构成内层的内层材料,可例示出:高级铸铁、球墨铸铁等具有强韧性的材料;作为构成中间层的中间层材料,可例示出:镍铬耐磨铸铁、石墨钢。

59.离心铸造的外层由如下的fe基合金形成:以质量比计含有1.5~3.0%的c、0.3~3.0%的si、0.1~3.0%的mn、0.1~6.0%的ni、0.5~6.0%的cr、0.5~6.0%的mo、3.0~7.0%的v、0.1~3.0%的nb、0.001~0.1%的b以及0.005~0.070%的n,余量为fe和不可避免的杂质。

60.另外,外层的组织由(a)mc型碳化物、(b)以m3c、m2c、m7c3为主体的共晶碳化物、(c)基体、(d)其它构成,含有1~15%的mc型碳化物。另外,在外层的组织中也可以含有石墨,但石墨的存在不是必须的,例如,石墨的晶体析出量被抑制为小于0.3%。

61.(限定成分的理由)

62.以下,首先对本发明的外层的化学成分的限定理由进行说明。需要说明的是,在下文中除非另有说明,符号“%”表示“质量%”。

63.c:1.0~3.0%

64.c主要与fe、cr、mo、nb、v、w等结合形成各种硬质碳化物。另外,有时在某些情况下会形成石墨。进一步,固溶于基质中,生成珠光体、贝氏体、马氏体相等。含量越多,对提高耐磨损性越有效,但超过3.0%时,会形成粗大的碳化物、石墨,成为韧性下降、表面粗糙的原因。另外,小于1.0%时,碳化物量少,并且难以确保硬度,耐磨损性变差。因此,将其范围设为1.0~3.0%。更优选的范围是1.5~2.5%。

65.si:0.3~3.0%

66.si是通过钢水的脱氧来抑制产生氧化物缺陷所需的。另外,它还具有提高钢水的流动性从而防止铸造缺陷的作用。小于0.3%时,该效果不充分,在外层的轧制使用层残留铸造缺陷的风险变高。因此,含有0.3%以上。但是,超过3.0%时,会使韧性下降,成为耐裂纹性下降的原因。因此,将其范围设为0.3~3.0%。更优选的范围为0.5~2.0%。

67.mn:0.1~3.0%

68.添加mn是为了脱氧、脱硫作用。另外,与s结合形成mns。由于mns具有润滑作用,因此具有防止被轧制材料的烧结的效果。因此,优选在无副作用的范围内含有mns。mn小于0.1%时,这些效果不充分;另外,超过3.0%时,韧性下降。因此,将其范围设为0.1~3.0%。更优选的范围是0.3~1.2%。

69.ni:0.1~6.0%

70.ni具有提高基体的淬透性的作用,是通过防止冷却时形成珠光体从而促进贝氏体化来有效强化基体的元素,因此需要含有0.1%以上。但是,含有超过6.0%时,残留奥氏体量过多,难以确保硬度,并且在热轧使用过程中可能发生变形、表面粗糙等。因此,将其范围设为0.1~6.0%,更优选的范围是0.3~5.5%。

71.cr:0.5~6.0%

72.添加cr是为了提高淬透性、提高硬度、提高回火软化阻力、稳定碳化物硬度等。但是,超过6.0%时,共晶碳化物量过多,耐表面粗糙性、韧性下降,因此将上限设为6.0%。另一方面,小于0.5%时,无法获得上述效果。因此,将其范围设为0.5~6.0%。更优选的范围为1.0~5.5%。

73.mo:0.5~6.0%

74.mo主要与c结合形成硬质碳化物,有助于耐磨损性的提高,并且提高基体的淬透性,因此需要含有最低0.5%以上。另一方面,超过6.0%时,会形成粗大碳化物,耐表面粗糙性和韧性下降。因此,将其范围设为0.5~6.0%。更优选的范围为0.7~5.5%。

75.v:3.0~7.0%

76.v是特别用于提高耐磨损性的重要元素。即,v是与c结合形成对耐磨损性有很大贡献的高硬度mc碳化物的重要元素。小于3.0%时,mc碳化物量不足,耐磨损性的提高不充分;超过7.0%时,会形成低密度的mc碳化物以初晶形式单独析晶的区域,采用离心力铸造法制造的情况下,由于mc碳化物的密度小于钢水的密度,因此在外层与内层的边界部或者中间层与内层的边界部重力偏析从而形成mc碳化物的聚集部。该mc碳化物的聚集部成为在外层与内层的边界部或者在中间层与内层的边界部出现铸造缺陷的原因。因此,将其范围设为3.0~7.0%。更优选的范围为3.5~6.5%。

77.nb:0.1~3.0%

78.nb几乎不固溶于基体中,其大部分形成高硬度mc碳化物,提高耐磨损性。特别是,通过添加nb生成的mc碳化物与通过添加v生成的mc碳化物相比,与钢水密度的差小,因此具有减轻离心铸造引起的重力偏析的效果。关于nb的含量,小于0.1%时,其效果不充分;含有超过3.0%时,mc碳化物变得粗大,因此会导致发生表面粗糙、韧性下降。因此,将其范围设为0.1~3.0%。

79.b:0.001~0.1%

80.b固溶于碳化物,并且形成碳硼化物。碳硼化物具有润滑作用,具有防止被轧制材料的烧结的效果。关于b的含量,小于0.001%时,其效果不充分;含有超过0.1%时,在晶界处偏析,导致发生表面粗糙、韧性下降。因此,将其范围设为0.001~0.1%。

81.n:0.005~0.070%

82.n具有细化碳化物的效果,与v结合形成氮化物(vn)或碳氮化物(vcn)。小于0.005%时,碳化物的细化效果不充分;含有超过0.070%时,会形成过量的氮化物(vn)或碳氮化物(vcn)。它们在外层与内层的边界部或者在中间层与内层的边界部重力偏析从而形成氮化物(vn)或碳氮化物(vcn)的聚集部。这些成为在外层与内层的边界部或者在中间层与内层的边界部发生铸造缺陷的原因,因此需要将其抑制在0.070%以下。因此,将其范围设为0.005~0.070%。

83.本发明的外层的基本成分如上所述,也可以根据适用对象的辊的尺寸、所要求的辊的使用特性等,在上述基本成分的基础上,作为其他化学成分,进一步适当选择并含有以下所述的化学成分。

84.ti:0.005~0.3%

85.本发明的通过离心铸造法制造的轧制用复合辊中,除了上述必需元素以外,还可以含有ti。ti可期待与n和o的脱气作用,并且形成ticn或tic从而可以成为mc碳化物的结晶

核。ti含量小于0.005%时,无法期待其效果;超过0.3%时,钢水的粘性变高,在外层与内层的边界部或者在中间层与内层的边界部诱发铸造缺陷的危险性变高。因此,添加ti时,将其范围设为0.005~0.3%。更优选的范围为0.01~0.2%。

86.w:0.01~6.0%

87.本发明的通过离心铸造法制造的轧制用复合辊中,除了上述必需元素以外,还可以含有w。w与mo一样固溶于基体中而强化基体,并且与c结合形成m2c、m6c等硬质共晶碳化物,有助于耐磨损性的提高。为了强化基体,需要最低含有0.01%以上,超过6.0%时,会形成粗大的共晶碳化物,从而耐表面粗糙性、韧性下降。因此,添加w时,将其范围设为0.01~6.0%。需要说明的是,关于是否添加w的选择,例如想通过增加共晶碳化物的量来提高耐磨损性时添加,其效果更大。

88.co:0.01~2.0%

89.本发明的通过离心铸造法制造的轧制用复合辊中,除了上述必需元素以外,还可以含有co。co的大部分固溶于基体中,强化基体。因此,其具有提高高温下的硬度和强度的作用。小于0.01%时,其效果不充分;超过2.0%时其效果饱和,因此从经济性的角度出发,设为2.0%以下。因此,添加co时,将其范围设为0.01~2.0%。需要说明的是,关于是否添加co的选择,例如在要求提高耐磨损性、且增加共晶碳化物量有困难时添加,其效果较大。

90.s:0.3%以下

91.通常,s是从原料中不可避免地在一定程度上混入的元素,但如上所述,由于其形成mns从而具有润滑作用,因此具有防止轧制材料的烧结的效果。另一方面,过量含有时,会使材料变脆,因此优选限制在0.3%以下。

92.[不可避免的杂质]

[0093]

本发明的通过离心铸造法制造的轧制用复合辊的外层的组成中,除上述元素外,余量基本上为fe和不可避免的杂质。在不可避免的杂质中,p使韧性劣化,因此优选限制在0.1%以下。另外,作为其它不可避免的元素,在不损害外层特性的范围内也可以含有cu、sb、sn、zr、al、te、ce等元素。为了不损害外层的特性,不可避免的杂质的总量优选为0.6%以下。

[0094]

(涉及化学组成的关系式)

[0095]

另外,关于本发明的通过离心铸造法制造的轧制用复合辊的外层的化学成分(化学组成),特别是添加作为硬质碳化物形成元素的v、nb、mo、cr时,关于n与v的含量(%),需要满足以下的式(1),

[0096]

50

×

n v<9.0

ꢀꢀꢀꢀꢀꢀ

(1)。

[0097]

n具有细化碳化物的效果,但与作为硬质碳化物形成元素的v、nb、mo、cr结合形成氮化物或碳氮化物。特别是v是比钢水密度小的元素,因此在形成过量的氮化物(vn)或碳氮化物(vcn)的情况下,氮化物(vn)或碳氮化物(vcn)会在离心铸造时通过离心力向外层钢水的内表面侧移动,从而形成氮化物(vn)或碳氮化物(vcn)的聚集部。

[0098]

另外,插入中间层的情况下,在离心铸造过程中外层浇注后,经过一定时间后铸造中间层,此时,通过使外层内表面熔融而使中间层与外层熔接。此时,因中间层钢水而熔融的外层内表面部与中间层钢水成为混合钢水并凝固,从而形成中间层部。另一方面,在外层的内表面形成氮化物(vn)或碳氮化物(vcn)的聚集部的情况下,氮化物(vn)或碳氮化物

(vcn)的熔点高,在中间层钢水中不熔融。因此,在外层的内表面形成的氮化物(vn)或碳氮化物(vcn)的聚集部由于比中间层钢水的密度小而在浇注中间层钢水后因离心力向中间层钢水的内表面移动,从而在中间层的内表面形成氮化物(vn)或碳氮化物(vcn)的聚集部。

[0099]

对于下一工序即浇注内层钢水,在外层或外层与中间层通过离心铸造而完成凝固时,从离心铸造机取出,并与上模具和下模具组装后,通过静置铸造来进行浇铸。此时,在外层的内表面或中间层的内表面形成有氮化物(vn)或碳氮化物(vcn)的聚集部的情况下,只要不使其在内层浇注时被内层钢水熔融,则氮化物(vn)或碳氮化物的聚集部会残留在外层与内层的边界、或者中间层与内层的边界部。

[0100]

但是,氮化物(vn)或碳氮化物(vcn)的熔点远高于内层钢水的熔点,而且内层的浇注温度需要限制仅以熔接所需的最小限度的厚度(最大10mm左右)来使外层或中间层的内表面部熔融,因此难以将内层的浇注温度的值设为使氮化物(vn)或碳氮化物(vcn)熔融这样的高温。

[0101]

因此,当离心铸造时在外层或中间层的内表面形成有氮化物(vn)或碳氮化物(vcn)的聚集部时,极难避免在辊坯料的外层与内层的边界处、或者在中间层与内层的边界处残留氮化物(vn)或碳氮化物(vcn)的聚集部。这种氮化物(vn)或碳氮化物(vcn)的聚集部是在外层与内层的边界处或者中间层与内层的边界处形成熔接不良、空洞等铸造缺陷的原因,其结果,在外层与中间层或内层的边界处残留有害的铸造缺陷。

[0102]

因此,在本发明中,使通过离心铸造法制造的轧制用复合辊的外层中满足式(1),从而防止离心铸造时在外层的内表面侧形成氮化物(vn)或碳氮化物(vcn)的聚集部。由此,不会在外层与内层的边界处或者中间层与内层的边界处形成有害的铸造缺陷,可以稳定地供给完好的辊。

[0103]

(离心铸造法中的铸造条件)

[0104]

本发明的通过离心铸造法制造的轧制用复合辊通过一般的离心铸造法来制造,但离心铸造法中的外层浇铸开始温度(t1)与外层液相线温度(t2)的关系需要满足以下的式(2),

[0105]

40℃≤t1

‑

t2≤120℃

ꢀꢀꢀꢀꢀ

(2)。

[0106]

由于在本发明的通过离心铸造法制造的轧制用复合辊的外层中添加了大量的作为硬质碳化物形成元素的v、nb、mo、cr等合金元素,因此t1

‑

t2小于40℃时,不能充分确保离心铸造时的熔液流动性,也不能充分确保外层的完好性。另外,在120℃以上时,凝固组织变得粗大,轧制使用时会产生表面粗糙等问题,因此需要满足上述式(2)。

[0107]

(石墨的晶体析出量)

[0108]

另外,在本发明的通过离心铸造法制造的轧制用复合辊的外层中,需要将石墨的晶体析出量抑制为小于0.3%。由于石墨是一种极软的显微组织构成要素,因此石墨大量晶体析出在本发明的通过离心铸造法制造的轧制用复合辊的外层时,会成为耐磨损性大幅劣化的原因。另外,硬质碳化物、高硬度的基体与软质的石墨之间的磨损量差是导致轧制时产生表面粗糙的原因。不产生这些不利影响的石墨晶体析出量的界限为以面积比计0.3%。因此,需要将石墨的晶体析出量抑制在以面积比计小于0.3%。

[0109]

需要说明的是,石墨的晶体析出量过多的情况下,在本发明的范围内,通过减少石墨化促进元素即si的添加量,或者通过增加石墨化抑制元素即cr、v等的添加量,可以抑制

石墨的晶体析出量。

[0110]

(mc型碳化物的含量)

[0111]

另外,在本发明的通过离心铸造法制造的轧制用复合辊的外层需要含有以面积比计为1~15%的mc型碳化物。本发明的通过离心铸造法制造的轧制用复合辊的特征在于,它具有与高速辊相当的高耐磨损性,这种高耐磨损性是通过使该辊的显微组织构成要素中硬度最高的mc型碳化物适量析晶来得到满足的。因此,mc型碳化物的含量小于1%时,不能维持耐磨损性。另一方面,mc型碳化物量超过15%时,离心铸造时在高温下析晶的mc型碳化物在外层内大量偏析,因此在内表面侧偏析时,成为在边界部产生铸造缺陷的原因,并且轧制使用过程中成为产生表面粗糙的原因。因此,关于mc型碳化物量,以面积比计限定为1~15%。

[0112]

需要说明的是,对于mc型碳化物量,可以通过在本发明的范围内调整形成mc型碳化物的元素(v、nb、ti)的添加量来满足规定量。mc型碳化物量超过15%的上限时,在本发明的范围内减少形成mc型碳化物的元素(v、nb、ti)的添加量即可。另外,mc型碳化物量小于1%的下限时,在本发明的范围内增加形成mc型碳化物的元素(v、nb、ti)的添加量即可。

[0113]

(外层与内层的边界处、或者中间层与内层的边界处的缺陷)

[0114]

通常,为了提高辊的耐磨损性,认为增加硬质碳化物形成元素即v、nb、mo、cr等的含量是有效的,但是在现有技术中,离心铸造时形成的氮化物(主要是vn)堆积在外层与内层的边界处、或者中间层与内层的边界处,从而有在该边界处产生铸造缺陷的问题。另外,这些微小的铸造缺陷残留在产品中时,存在轧制使用时该缺陷生长、加剧从而发生剥落等的断裂问题的危险性提高的问题。鉴于这样的问题,本发明人等发现,通过使外层中所含的v和n的量满足上式(1),使离心铸造时的外层浇铸开始温度(t1)与外层液相线温度(t2)的关系满足式(2),并且,将石墨的晶体析出量设为以面积比计小于0.3%,含有以面积比计为1~15%的mc型碳化物这样的构成,能够抑制在外层与内层的边界处、或者在中间层与内层的边界处产生铸造缺陷。

[0115]

具体而言,本发明的通过离心铸造法制造的轧制用复合辊为在外层与内层的边界处或者在中间层与内层的边界处不具有直径φ4mm以上的铸造缺陷的构成。通过采用这种结构,能够抑制在辊的轧制使用时铸造缺陷生长、加剧从而发生断裂问题。外层与内层的边界处、或者中间层与内层的边界处的缺陷尺寸小于φ4mm时,从目前的使用结果来看,在轧制使用过程中未出现生长而导致爆裂的问题,由此限定为不具有φ4mm以上的缺陷。

[0116]

(作用效果)

[0117]

如上面所说明的,在本发明的通过离心铸造法制造的轧制用复合辊中,通过使其为如下构成:将外层的化学组成设为上述规定成分,且满足上述式(1)、(2),进一步,将石墨的晶体析出量设为以面积比计小于0.3%,含有以面积比计为1~15%的mc型碳化物,从而实现在外层与内层的边界处、或者在中间层与内层的边界处不具有直径φ4mm以上的铸造缺陷的构成。由此,能够防止制造过程中的断裂问题、残留在产品中的边界处的微小缺陷在轧制使用过程中生长从而导致爆裂的问题,能够提高抗事故性。即,实现了具有与高速铸铁辊相当的优异的耐磨损性、耐表面粗糙性,并且具有与高合金麻口铸铁辊相当的抗事故性的通过离心铸造法制造的轧制用复合辊。

[0118]

以上对本发明的实施方式的一例进行了说明,但本发明不限于图示的方式。显然,

本领域技术人员能够在权利要求书所记载的思想范围内想到各种变形例或者修改例,这些自然也属于本发明的技术范围。

[0119]

实施例

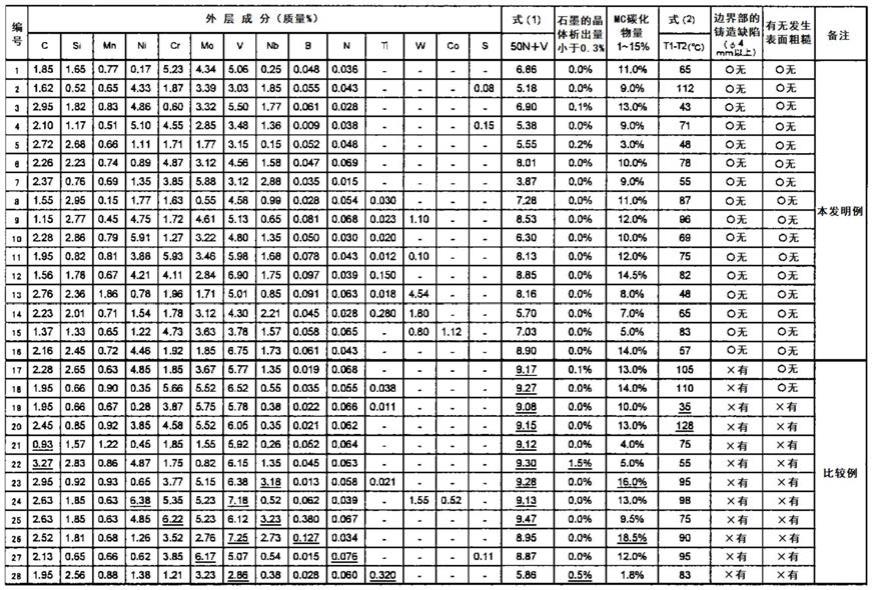

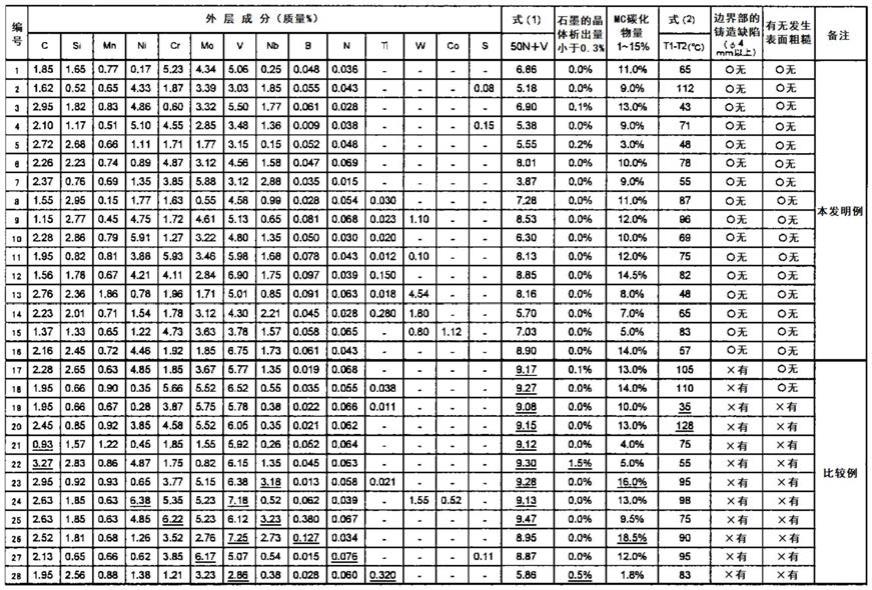

[0120]

通过离心铸造法,将由下述表1所示的化学成分即编号1~16(本发明例)、17~28(比较例)构成的复合辊制作成内层直径600mm、辊外径800mm、外层厚度100mm、体长2400mm的热精轧轧机轧制用复合辊。熔化温度设为1550℃,将外层浇铸开始温度(t1)与外层液相线温度(t2)的差t1

‑

t2分别设定为以下表1所示的值。另外,在铸造后,以400℃~580℃实施回火热处理。需要说明的是,在铸造后,可以在加热至基体相变为奥氏体的温度(γ化热处理)后,实施淬火、回火热处理。

[0121]

在此,表1中的下划线部分表示外层的化学成分不满足上述式(1)的情况、离心铸造时的条件不满足上述式(2)的情况。另外,对于表1中的边界处的铸造缺陷,符号

“○

无”表示在本发明的范围内,符号

“×

有”表示在本发明的范围外。进而,关于轧制使用时是否发生表面粗糙,对于轧制使用时发生表面粗糙的,在有无发生表面粗糙的栏中记为符号

“×

有”,对于轧制使用时没有发生表面粗糙的记为符号

“○

无”。

[0122]

[表1]

[0123][0124]

然后,为了确认各复合辊中的外层与内层的边界处、或者中间层与内层的边界处有无铸造缺陷,通过超声波探伤检测来考察有无铸造缺陷。对于超声波探伤,调整灵敏度使得可用超声波探伤用标准试验片stb

‑

g(jis z 2345)检测出φ4mm以上的缺陷,通过垂直法对复合辊中的外层与内层的边界或者中间层与内层的边界进行探伤(使用探头:5z20n)。

[0125]

另外,对于从所制造的辊的外层部采集的试验片,测定组织中的石墨和mc型碳化物的面积比,考察石墨是否为小于0.3%、mc型碳化物是否为1~15%的范围。对于石墨的面积比,将各试验片进行镜面精加工并且在未蚀刻的状态下拍摄光学显微镜照片(

×

100),使用图像解析软件对得到的图像进行测定。另外,对于mc型碳化物的面积比,在用村上试剂着

色的状态下,拍摄光学显微镜照片(

×

100),使用图像解析软件对得到的图像进行测定。

[0126]

其结果,外层的化学成分在上述实施方式所说明的规定的范围内,上述式(1)、式(2)的条件在本发明的范围内的本发明例编号1~16的辊中,在外层与内层的边界处、或者中间层与内层的边界处没有检测到有害的铸造缺陷。

[0127]

而上述式(1)、式(2)的条件在本发明的范围外的比较例编号17~28的辊中,在外层与内层的边界处、或者中间层与内层的边界处检测到有害的铸造缺陷。

[0128]

由上述实施例的结果可知,在通过离心铸造法制造的轧制用复合辊中,通过将外层的化学成分设为规定的范围内,并且使上述式(1)、(2)的条件在本发明的范围内,将石墨的晶体析出量设为以面积比计小于0.3%,含有以面积比计为1~15%的mc型碳化物的构成,实现了具有与高速铸铁辊相当的优异的耐磨损性、耐表面粗糙性,并且具有与高合金麻口铸铁辊相当的抗事故性的通过离心铸造法制造的轧制用复合辊。

[0129]

产业上的可利用性

[0130]

本发明可适用于耐磨损性、耐裂纹性、耐表面粗糙性优异的通过离心铸造法制造的轧制用复合辊及其制造方法。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。