1.本发明涉及螺旋搅拌摩擦焊接技术领域,具体地,涉及一种螺旋搅拌摩擦焊接装置及其使用方法,尤其是一种空间飞行器铝合金筒段的螺旋搅拌摩擦焊接工艺方法,

背景技术:

2.目前,我国正处于空间站建设及深空探测的关键阶段,而对空间科学领域飞行器舱体结构的轻量化、大承载提出了更高研制需求,需要解决目前金属舱体筒段多采用蒙皮加桁条式的铆接结构存在的结构复杂、研制周期长、成本高且结构自重大等问题。因此,迫切需要寻求一种批量化、高可靠、高效率、低成本及产品轻量化且大承载的空间飞行器大直径铝合金舱体筒段结构工艺实现方法。

3.现阶段,国内大直径铝合金筒段主要通过直缝加环缝的熔焊方式得到,该方法虽然成熟,但焊缝不可避免会出现气孔、裂纹、非金属夹杂等缺点,且过程工序复杂,耗材消耗量大,成品率低,返修率高,焊缝质量难以保证,产品在长期使用过程中泄漏可能性高等,难以满足航天领域高可靠、长寿命的在轨运行需求。

4.随着装备技术的发展,螺旋成型的技术越来越成熟,加之国内对搅拌摩擦焊技术的运用不断成熟,使大直径铝合金筒段螺旋搅拌摩擦焊接成为可能。由于搅拌摩擦焊管相比熔焊管在焊接强度、精度、残余应力及焊接效率等方面的诸多优势,采用铝合金螺旋筒的搅拌摩擦焊技术将大大提高大直径铝合金筒段的质量和生产效率,对空间科学领域飞行器在轨运行的可靠性和长寿命保证具有重要的战略意义,并将产生极大的社会影响和经济效益。但是现有的螺旋搅拌摩擦焊接方法不能够实现铝合金筒段连续在线螺旋搅拌摩擦焊接。

5.公开号为cn103240571a的专利文献公开了一种铝及铝合金螺旋管成型搅拌摩擦焊接方法,所述方法主要包括以下步骤:铝及铝合金卷材按预定螺旋线的角度卷成管坯;使用转动辊定位对齐管缝并且支撑已成形的管坯防止变形;以及管缝通过搅拌摩擦焊接法焊接。但是该专利文献仍然存在不能够实现铝合金筒段连续在线螺旋搅拌摩擦焊接的缺陷。

技术实现要素:

6.针对现有技术中的缺陷,本发明的目的是提供一种螺旋搅拌摩擦焊接装置及其使用方法。

7.根据本发明提供的一种螺旋搅拌摩擦焊接装置,包括内焊支撑装置、内焊搅拌头、外焊支撑装置及外焊搅拌头;

8.所述内焊支撑装置和所述外焊支撑装置用于充当内、外搅拌摩擦焊接过程中的背部刚性支撑;所述内焊搅拌头和所述外焊搅拌头用于螺旋搅拌摩擦焊接待加工件。

9.本发明还提供一种基于上述的螺旋搅拌摩擦焊接装置的使用方法,包括如下步骤:

10.步骤1:将铝合金板材滚弯成型;

11.步骤2:将内焊支撑装置调节到合适的位置;

12.步骤3:启动内焊机头;

13.步骤4:将搅拌针与对接面对中,将搅拌针缓慢插入对接面以达到合适的焊接深度;

14.步骤5:启动螺旋筒递送程序;

15.步骤6:内焊搅拌头和内焊支撑装置在固定位置进行定点搅拌摩擦焊接;

16.步骤7:形成的内焊缝随螺旋筒递送向前推移,当内焊缝端部到达外焊支撑装置时,停止螺旋筒递送程序,焊缝停止前进;

17.步骤8:内焊缝焊接状态保持,将外焊支撑装置调节到合适的位置;

18.步骤9:启动外焊机头;

19.步骤10:完成搅拌针与对接面对中后,将搅拌针缓慢插入对接面以达到合适的焊接深度;

20.步骤11:再次启动螺旋筒递送程序;

21.步骤12:内、外焊接同时进行,达到全焊透焊缝,随着焊缝不断向前的推进,实现铝合金筒段的双面螺旋搅拌摩擦焊。

22.优选的,所述内焊支撑装置和所述外焊支撑装置沿螺旋筒径向活动设置。

23.优选的,采用相互错开的双面搅拌摩擦焊结构。

24.优选的,所述内焊支撑装置和所述外焊支撑装置在螺旋筒连续成型向前移动过程中定点连续转动。

25.优选的,所述步骤1中,将铝合金板材的端部初始对接面在内焊支撑装置上形成。

26.优选的,所述步骤2中,对接面间隙满足搅拌摩擦焊接要求,内焊支撑装置外圆面与工件保持充分的接触。

27.优选的,所述步骤3中,使内焊搅拌头达到程序设置的转速。

28.优选的,所述步骤8中,外焊支撑装置外圆面与工件保持充分的接触。

29.优选的,所述步骤9中,使外焊搅拌头达到程序设置的转速。

30.与现有技术相比,本发明具有如下的有益效果:

31.1、本发明所采用的大直径筒段螺旋搅拌摩擦焊成型工艺方法,可有效实现空间飞行器舱体筒段结构轻量化大承载的研制需求,并有效解决目前金属舱体筒段采用蒙皮加桁条式的铆接结构存在的结构复杂、研制周期长、成本高且结构自重大等问题;

32.2、本发明的搅拌摩擦焊作为一种新型的固态焊接技术,可有效避免熔焊过程产生的冶金缺陷,具有焊接效率高、投入成本低、焊缝质量高等优势;

33.3、本发明的双面支撑装置结构设计,即有效充当了内外搅拌摩擦焊接过程中的背部刚性支撑,保证了搅拌摩擦焊对工件背部支撑力和有效支撑面积的需求,又保证了铝合金螺旋筒的连续动态焊接,可实现仅一条焊缝下任意长度的铝合金螺旋筒焊接,避免了传统平板滚弯成型后直缝加环缝拼接的复杂生产工艺;

34.4、本发明的双面搅拌摩擦焊工艺,一方面可实现厚板的全焊透;另一方面可避免厚板单面焊时,搅拌头压入量过大而损坏背部支撑轮;同时可有效避免厚板单面焊过程中,因搅拌针工作深度太长而引起的软化和磨损,提高了搅拌头的使用寿命。

附图说明

35.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

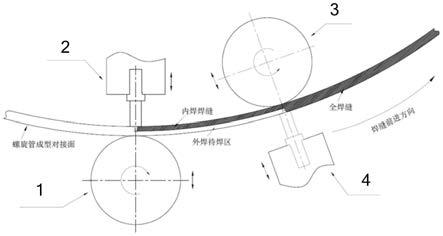

36.图1为本发明的螺旋搅拌摩擦焊接装置的使用方法示意图。

具体实施方式

37.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

38.如图1所示,本发明提供的一种螺旋搅拌摩擦焊接装置,包括内焊支撑装置1、内焊搅拌头2、外焊支撑装置3及外焊搅拌头4;

39.内焊支撑装置1和外焊支撑装置3用于充当内、外搅拌摩擦焊接过程中的背部刚性支撑;内焊搅拌头2和外焊搅拌头4用于螺旋搅拌摩擦焊接待加工件。

40.本发明还提供一种基于上述的螺旋搅拌摩擦焊接装置的使用方法,包括如下步骤:

41.步骤1:将铝合金板材滚弯成型,将铝合金板材的端部初始对接面在内焊支撑装置1上形成;

42.步骤2:将内焊支撑装置1调节到合适的位置,对接面间隙满足搅拌摩擦焊接要求,内焊支撑装置1外圆面与工件保持充分的接触;

43.步骤3:启动内焊机头,使内焊搅拌头2达到程序设置的转速;

44.步骤4:将搅拌针与对接面对中,将搅拌针缓慢插入对接面以达到合适的焊接深度;

45.步骤5:启动螺旋筒递送程序;

46.步骤6:内焊搅拌头2和内焊支撑装置1在固定位置进行定点搅拌摩擦焊接;

47.步骤7:形成的内焊缝随螺旋筒递送向前推移,当内焊缝端部到达外焊支撑装置3时,停止螺旋筒递送程序,焊缝停止前进;

48.步骤8:内焊缝焊接状态保持,将外焊支撑装置3调节到合适的位置,外焊支撑装置3外圆面与工件保持充分的接触;

49.步骤9:启动外焊机头,使外焊搅拌头4达到程序设置的转速;

50.步骤10:完成搅拌针与对接面对中后,将搅拌针缓慢插入对接面以达到合适的焊接深度;

51.步骤11:再次启动螺旋筒递送程序;

52.步骤12:内、外焊接同时进行,达到全焊透焊缝,随着焊缝不断向前的推进,实现铝合金筒段的双面螺旋搅拌摩擦焊。

53.本方法中,内焊支撑装置1和外焊支撑装置3沿螺旋筒径向活动设置。本方法采用相互错开的双面搅拌摩擦焊结构。内焊支撑装置1和外焊支撑装置3在螺旋筒连续成型向前移动过程中定点连续转动。

54.实施例1:

55.一种空间飞行器铝合金筒段的螺旋搅拌摩擦焊工艺方法,具体涉及一种空间飞行器铝合金筒段螺旋双面搅拌摩擦焊接的实现方法,由内焊支撑装置、内焊搅拌头、外焊支撑装置、外焊搅拌头等主要部件组成。

56.实现的原理如下:当铝合金板材滚弯成型且端部初始对接面在内焊支撑装置上形成后,将内焊支撑装置调节到合适的位置,保证对接面间隙满足搅拌摩擦焊接要求及内焊支撑装置外圆面与工件保持充分的接触,随后启动内焊机头,使内焊搅拌头达到程序设置的转速,完成搅拌针与对接面对中后,将搅拌针缓慢插入对接面以达到合适的焊接深度,启动螺旋筒递送程序。此时内焊搅拌头和内焊支撑装置在固定位置进行定点搅拌摩擦焊接,形成的内焊缝随螺旋筒递送向前推移,当内焊缝端部到达外焊支撑装置时,停止螺旋筒递送程序,焊缝停止前进,此时内焊缝焊接状态保持,再将外焊支撑装置调节到合适的位置,保证外焊支撑装置外圆面与工件保持充分的接触,启动外焊机头,使外焊搅拌头达到程序设置的转速,完成搅拌针与对接面对中后,将搅拌针缓慢插入对接面以达到合适的焊接深度,再次启动螺旋筒递送程序,此时内、外焊接同时进行,可达到全焊透焊缝。随着焊缝不断向前的推进,便实现铝合金筒段的双面螺旋搅拌摩擦焊。

57.采用可沿螺旋筒径向距离可调节的内焊支撑装置和外焊支撑装置结构,可有效充当内、外搅拌摩擦焊接过程中的背部刚性支撑,保证了搅拌摩擦焊对工件背部支撑力和有效支撑面积的需求。采用相互错开的双面搅拌摩擦焊结构(先内焊,再外焊),一方面可实现厚板的全焊透;另一方面可避免厚板单面焊时,搅拌头压入量过大而损坏背部支撑轮;同时可有效避免厚板单面焊过程中,因搅拌针焊接深度太长而引起的软化和磨损,提高了搅拌头的使用寿命。采用的内焊支撑装置和外焊支撑装置结构在螺旋筒连续成型向前移动过程中可定点连续转动,可实现螺旋筒连续在线焊接。

58.本发明的方法可实现大直径空间飞行器铝合金筒段的螺旋搅拌摩擦焊成型,该方法采用可沿螺旋筒段径向距离可调节的内外焊接动支撑结构,可有效充当内外搅拌摩擦焊接过程中的背部刚性支撑,保证了搅拌摩擦焊对工件背部支撑力和有效支撑面积的需求。该方法采用相互错开的双面搅拌摩擦焊结构(先内焊,再外焊),一方面可实现厚板的全焊透,另一方面可避免厚板单面焊时,搅拌头压入量过大而损坏背部支撑装置,同时可有效避免在厚板单面焊过程中因搅拌针焊接深度太长而引起的软化和磨损,提高了搅拌头的使用寿命。该方法采用的内外支撑结构在筒段连续螺旋焊接成型过程中可为焊接部位提供动支撑,可实现筒段连续在线螺旋焊接。

59.在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

60.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。