1.本发明属于高分子材料领域,具体涉及一种聚氨酯乳液及其制备方法,并涉及其在pp基材中作为粘接剂的用途。

背景技术:

2.聚丙烯(pp)作为五大通用塑料之一,无毒无味、来源广、价格低廉、制造工艺简单,具有优良的力学性能、耐热性和化学稳定性,被广泛地应用于工业制品、日用品、汽车、包装材料等领域。但是,由于pp是非极性高分子,其表面张力低且结晶度高,与一般的塑料制品相比,存在难以附着的特点。为了改善对pp表面的附着,一般通过火焰处理法、等离子处理法、辐射法、微波法和电晕放电法等方法进行表面处理,增加其表面能。但是这些处理方法会因成本和pp制品结构的复杂性受到不同程度的制约,因而最好的办法就是开发出在pp表面具有优良附着力的胶黏剂。

3.氯化聚丙烯(cpp)与聚丙烯(pp)具有相同的分子主链,根据相似相容原理,当其涂覆于聚丙烯塑料表面时,二者的分子链段通过分子运动,互相扩散,从而获得一定的pp附着力。cn 105255411 a公开了一种有机硅氧烷改性氯化聚丙烯胶粘剂的制备方法,通过引发有机硅氧烷偶联剂和丙烯酸酯单体聚合,并接枝到氯化聚丙烯分子链上,获得对pp基材附着优异的一种胶黏剂;cn102020903b使用cpp、热塑性丙烯酸树脂和三元共聚氯醋树脂混合,通过cpp、热塑丙烯酸树脂和氯醋树脂的共同作用,提供pp基材的附着力;cn1858104b采用了cpp/s20/ba/st/hm五元接枝的方法,用单一的引发剂引发反应进程,大胆地引用了氯化橡胶掺入聚合物中,提高了聚合体的硬度,得到的聚合体综合性能更优,对pp、pe材料的亲合力强。

4.然而,上述胶黏剂中,都含有大量的有机溶剂,不仅对环境造成一定的危害,而且在运输和使用过程中,容易因局部温度过高而发生火灾。因此,开发一种对环境友好、提高产品运输和使用安全性的胶黏剂是本领域技术人员需要解决的问题。

5.在之前的研究中,我们在2019112835796专利申请中提出了一种具有低极性的含异氰酸酯封端的预聚体,通过湿固化可以在pp板材上具有优异的粘接性能,尽管预聚体中不含有溶剂,但预聚体的黏度偏大,在涂刷过程中会影响施工效率,如何将此预聚体转变成低粘度乳液,同时还保持好的粘接性成为接下来要重点研究的课题。

技术实现要素:

6.本发明的第一个目的在于提供一种聚氨酯乳液,通过在聚合物主链中引入低极性结构,并利用nco与多巴胺反应得到多巴胺封端的聚合物,二者协同作用使得乳液在pp基材的粘结效果好,黏度低,最终乳液中不含有有机溶剂,对环境友好,且产品在运输和使用中的安全性高。

7.本发明的第二个目的在于提供前述聚氨酯乳液的制备方法,该制备方法工艺简单易操作。

8.本发明的第三个目的在于提供所述的聚氨酯乳液作为pp基材的粘接剂的用途,优选作为汽车内饰pp低极性基材的粘接剂的用途。

9.为实现本发明的目的,采用以下的技术方案:

10.一种聚氨酯乳液,由包含以下原料反应制备得到:

11.a)多巴胺,

12.b)至少一种二异氰酸酯,

13.c)至少一种聚醚多元醇,

14.d)至少一种含侧甲基的聚酯多元醇

15.e)至少一种液体橡胶多元醇,

16.f)至少一种亲水化合物组分,所述亲水化合物的亲水基团包含离子基团、潜离子基团、非离子基团中的一种或多种,所述亲水化合物含有2~3个nco反应性官能团;所述离子基团优选羧酸根-coo-和/或磺酸根-so

3-;所述潜离子基团优选羧基-cooh和/或磺酸基-so3h;所述非离子基团优选聚乙氧基结构单元;所述nco反应性基团优选羟基和/或氨基,和

17.g)任选的小分子胺类扩链剂。

18.本发明中,所述的a组分的用量为0.05-1wt%,优选0.3-0.7wt%(质量分数,下同),b组分的用量为2.5-16wt%,优选4-12wt%,c组分的用量为7.5-35wt%,优选10-26wt%,d组分的用量为2.5-33wt%,优选6-25wt%,e组分的用量为2.5-9wt%,优选3-8wt%,f组分的用量为0.4-1.2wt%,优选0.6-1wt%,g组分的用量为0.6-1.8wt%,优选0.8-1.5wt%,除了各反应原料外,乳液中还包括去离子水h,其质量占比为35-75wt%,优选40-60wt%,以上质量分数基于乳液总质量进行核算。

19.本发明中,所述的b组分为至少一种二异氰酸酯,其分子式为y(nco)2,其中y为含4-12个碳原子的二价脂族烃基、含6-15个碳原子的二价脂环族烃基、含6-15个碳原子的二价芳族烃基或含7-15个碳原子的二价芳脂族烃基;所述b组分优选为四亚甲基二异氰酸酯、五亚甲基二异氰酸酯、六亚甲基二异氰酸酯、十二亚甲基二异氰酸酯、1,4-环己烷二异氰酸、异佛尔酮二异氰酸酯、4,4'-二环己基甲烷二异氰酸、4,4'-二环己基丙烷二异氰酸、1,4-苯二异氰酸、2,4-甲苯二异氰酸、2,6-甲苯二异氰酸、4,4'-二苯基甲烷二异氰酸、2,2'-二苯基甲烷二异氰酸、2,4'-二苯基甲烷二异氰酸、四甲基二甲苯基二异氰酸酯和对苯二甲基二异氰酸酯中的任一种或多种的组合;进一步优选异佛尔酮二异氰酸酯(ipdi)或4,4'-二环己基甲烷二异氰酸(h

12

mdi)与六亚甲基二异氰酸酯(hdi)的组合。

20.本发明中,所述的c组分为至少一种聚醚多元醇,可为聚乙二醇、聚丙二醇、聚乙二醇-丙二醇、聚四氢呋喃二醇和四氢呋喃共聚物二醇中的任一种或多种的组合;数均分子量1000-3000g/mol,优选1000-2000g/mol。优选为聚丙二醇和/或聚四氢呋喃二醇,以利于提高制得的粘接剂产品在pp基材上的附着力。

21.本发明中,所述的d组分为至少一种含侧甲基的聚酯多元醇,由羧酸和/或酸酐与含有甲基的多元醇经脱水缩和得到;其中,

22.所述羧酸和/或酸酐为脂肪族二羧酸、脂环族二羧酸、芳香族二羧酸、脂肪族多元羧酸、脂环族多元羧酸、芳香族多元羧酸及前述羧酸所对应的酸酐中的任一种或多种的组合;优选所述羧酸和/或酸酐为琥珀酸、甲基琥珀酸、戊二酸、己二酸、庚二酸、辛二酸、壬二酸、癸二酸、壬烷二羧酸、癸烷二羧酸、对苯二甲酸、间苯二甲酸、邻苯二甲酸、四氢邻苯二甲

酸、六氢邻苯二甲酸、环己烷二羧酸、马来酸、富马酸、丙二酸、偏苯三酸、邻苯二甲酸酐、偏苯三酸酐和琥珀酸酐中的任一种或多种的组合;优选所述羧酸和/或酸酐为己二酸和/或对苯二甲酸;

23.所述多元醇为1,2-丙二醇、1,3-丁二醇、2,3-丁二醇、2,2-二甲基-1,3-丙二醇和1,4-二羟甲基环己烷中的任一种或多种的组合;优选所述多元醇为1,2-丙二醇和/或2,3-丁二醇。

24.本发明中,所述的e组分为至少一种液体橡胶多元醇,具有双键结构;优选为聚丁二烯二元醇、氢化聚丁二烯二元醇和聚异戊二烯二元醇中的任一种或多种的组合;优选聚丁二烯二元醇和/或氢化聚丁二烯二元醇,进一步优选聚丁二烯二元醇。数均分子量优选为1500-3000g/mol。

25.本发明中,所述的f组分为至少一种亲水化合物组分,所述亲水化合物的亲水基团包含离子基团、潜离子基团、非离子基团中的一种或多种,所述亲水化合物含有2~3个nco反应性官能团;所述离子基团优选羧酸根-coo-和/或磺酸根-so

3-;所述潜离子基团优选羧基-cooh和/或磺酸基-so3h;所述非离子基团优选聚乙氧基结构单元;所述nco反应性基团优选羟基和/或氨基。

26.优选作为组分f)中含有离子基团或潜离子基团的亲水化合物的实例包括二和/或三羟基羧酸,二和/或三羟基磺酸,二和/或三氨基磺酸,二和/或三氨基羧酸、以及它们的盐中的一种或多种。

27.特别优选的组分f)中含有离子基团或潜离子基团的亲水化合物的实例包括二羟甲基丙酸、二羟甲基丁酸、二羟甲基乙酸、二羟基琥珀酸、n-(2-氨乙基)-2-氨基乙烷磺酸、n-(3-氨基丙基)-2-氨基乙磺酸、n-(3-氨基丙基)-3-氨基丙磺酸、n-(2-氨乙基)-3-氨基丙磺酸及其碱金属盐和/或铵盐,或丙烯酸、甲基丙烯酸、马来酸、富马酸加成到胺(例如异佛尔酮二胺、丁二胺、乙二胺或1,6-己二胺)上的迈克尔(michael)加成产物等。

28.如果使用潜离子化合物作为组分f),可在分散之前、之中或之后加入中和剂。加入的中和剂的量可使潜离子基团部分或者全部成为离子基团。合适的中和剂是例如伯胺、仲胺、叔胺、碱金属化合物、碱土金属化合物中的一种或多种,合适的中和剂的例子包括但不限于氨、乙醇胺、二乙醇胺、三乙醇胺、二甲基乙醇胺、2-氨基-2-甲基-1-丙醇、吗啉、n-甲基吗啉、二甲基异丙基胺、n-甲基二乙醇胺、三乙胺、二甲基环己胺、乙基二异丙胺、氢氧化钠、氢氧化钾、氢氧化锂或氢氧化钙等中的一种或多种。

29.总体而言,加入足够的中和剂,使得基于引入的酸基,中和度至少为50%,优选至少为75%,并且不超过150%。当中和度超过100%时,除了100%的离子盐基团外,还存在游离的中和胺。特别优选中和度为95~110%。

30.本发明中,g)任选的小分子胺类扩链剂选自含有至少一个胺基,也就是至少两个活泼氢的小分子扩链剂,比如异佛尔酮二胺、羟乙基乙二胺、乙二胺、丁二胺及它们的混合物。

31.本发明中所述的聚氨酯乳液具有25-65wt%,优选30-60wt%的固含,平均粒径为40-600nm,优选80-400nm。

32.从现有技术获知的所有方法,例如乳化剂剪切力、丙酮、预聚物混合、熔体乳化、酮亚胺和固体自发分散方法或它们的衍生方法可以用于上述聚氨酯乳液的制备。这些方法的

综述可以参见methoden der organischen chemie(houben-weyl,erweiterungs-undzur 4.auflage,卷e20,h.bartl和j.falbe,stuttgart,new york,thieme 1987,第1671-1682页)。优选熔体乳化法、预聚物混合法和丙酮法。尤其优选丙酮法。

33.作为一种优选的方案,本发明还提供了上述聚氨酯乳液的制备方法,包含以下步骤:(a)以一步或多步反应使组分b)、c)、d)和e)反应以形成端异氰酸酯的预聚物,(b)以一或二阶段反应使该预聚物与组分a)、f)和任选的g)反应,以及(c)将步骤(b)的反应产物分散在水中溶解或用水分散,其中在步骤(a)和/或(b)中任选地使用能够在分散期间或之后通过蒸馏部分或完全除去的溶剂,即,步骤(c)还可以包括通过蒸馏部分或完全除去在步骤(a)和/或(b)使用的的溶剂。步骤(c)中水的量可以是使得所形成的分散体的固含量为25~65wt%,优选30-60wt%的量。步骤(a)可以在40~150℃下进行,步骤(b)扩链反应可以在10~100℃,优选25~60℃的温度下进行。

34.(a)步预聚阶段使用的催化剂,可以是本领域普通技术人员已知用于加速nco与oh反应的催化剂。例如,三乙胺、1,4-二氮杂双环-[2,2,2]-辛烷、氧化二丁锡、二辛酸锡或二月桂酸二丁锡、双-(2-乙基己酸)锡、新癸酸铋、2-乙基己酸铋等。优选新癸酸铋、2-乙基己酸铋,更优选新癸酸铋。

[0035]

任选使用有机溶剂,适合的溶剂可以是丙酮、甲基异丁基酮、丁酮、四氢呋喃、二噁烷、乙腈、二丙二醇二甲醚、1-甲基-2-吡咯烷酮等,它们不但可以在制备的开始时添加而且也可以在反应过程中或者结束以后添加。还可以分批添加。优选丙酮和丁酮,更优选丙酮。例如丙酮在分散期间和/或分散之后馏出。

[0036]

通常通过跟踪反应混合物的nco含量监测转化度。为此可以进行分光测量(例如红外或近红外谱、折射指数的测定)和化学电位滴定(例如经取出样品的化学滴定),优选化学电位滴定。

[0037]

乳液的nco含量是根据中华人民共和国化工行业标准《关于聚氨酯预聚体中异氰酸酯基含量的测定》(hg/t2409-92)中规定的测试方法进行测定,具体为二正丁胺滴定法。在优选的实施方式中,所述制备方法如下:

[0038]

(1)预先加入组分b)、c)、d)、e)和任选的溶剂并加热到50~100℃。同时搅拌。利用放热反应,在40~150℃搅拌该反应混合物直到已经达到或略微低于理论异氰酸酯含量,然后通过添加溶剂稀释到35~80wt%,优选40~70wt%的固体含量,然后在10~100℃,优选25~60℃下,分别添加用溶剂稀释的组分a)、f),任选地连同组分g)进行扩链。在2~60分钟的反应时间之后,通过添加蒸馏水或通过将混合物转移到预先置入的蒸馏水中进行分散并在分散步骤期间或之后全部或部分馏出所使用的溶剂。聚合反应可以任选地添加催化剂。

[0039]

在制备nco封端预聚体组分的反应中,nco理论值是根据如下公式按照投料量计算出的nco含量值,所述公式为:

[0040]

nco理论值=nco的摩尔质量

×

(b中nco摩尔量-其他反应物质所消耗的nco总摩尔量)/(反应体系的总质量)

×

100%。

[0041]

具体地,所述nco理论值=nco的摩尔质量

×

(b中nco摩尔量-c中oh摩尔量-d中oh摩尔量-e中oh摩尔量)/(b的质量 c的质量 d的质量 e的质量)

×

100%。

[0042]

黏度是在25℃下用转子粘度计(比如美国博勒飞brookfield dv-ii粘度计)测试得到的。

[0043]

本发明还提供上述的聚氨酯乳液在低极性基材粘接中的应用,乳液主体为聚氨酯分散体,其主链选用低极性的液体橡胶、含侧甲基的非晶态聚酯多元醇以及在低极性基材有较好附着力的聚醚多元醇,聚氨酯末端含有多巴胺结构,乳液具有200-3000cp的黏度,在干燥熟化过程中,多巴胺在乳液的外围,由于其具有优异的低极性基材(比如pp)附着力,加上主链结构具有较低的极性,可以实现乳液在pp板材上的粘接。另外,乳液通过自乳化方法制备得到,其具有长时间储存稳定性。

[0044]

本发明还进一步提供了一种用于pp板材的粘合剂,其包括如上所述的乳液和任选的乳化剂、光稳定剂(例如uv吸收剂和空间位阻胺(hals))、还有抗氧化剂、填料、抗沉降剂、消泡和/或湿润剂、流动调节剂、反应性稀释剂、增塑剂、中和剂、催化剂、辅助溶剂、增稠剂、颜料、染料、消光剂、增粘剂中的一种或多种,这些添加剂可以按本领域常规的用量来使用,并且是本领域技术人员所已知的。

[0045]

本领域技术人员理解,所述低极性基材优选pp基材。

[0046]

在一种实施方式中,所述应用是将本发明的聚氨酯乳液通过喷涂、涂抹或浸涂方式施加于低极性基材(比如pp基材)上,加热模压进行粘接。

[0047]

在一种具体实施方式中,所述应用是将本发明的聚氨酯通过喷涂、涂抹或浸涂方式施加于低极性基材(比如pp基材)上,形成粘接剂层,在该粘接剂层的另一面覆上pvc帆布并压合,然后将三者作为一个整体一起放入加热模压机进行加热模压处理。

[0048]

具体实施方案如下:用刷子首先将本发明的聚氨酯乳液细薄地施涂到2.5cm宽且15cm长的pp基材条形物上,然后将pvc帆布贴合到含乳液的pp基材上,并在60-80℃烘箱中干燥5-10分钟后整体取出在30kg/cm2压合10-30秒,制得复合材料。

[0049]

本发明的有益效果在于:

[0050]

(1)本发明的聚氨酯乳液作为粘接剂不含有强极性基团,而pp基材为低极性基材,根据相似相容原理,本发明的粘接剂容易与低极性基材(比如pp基材)之间形成强的作用力,从而容易实现二者的粘结,使得所述乳液可以在室温条件下刮涂在未经任何化学修饰等表面处理的低极性基材(比如pp基材)上,经过加热模压即可实现pp基材与pvc基材的高强度粘接;相比油性粘接剂,本发明的粘接剂具有零voc(挥发性有机化合物)含量,符合环保理念,且很好地避免了施工过程中预处理pp基材的繁琐工艺流程,可用于汽车内饰pp基材的粘接领域。

[0051]

(2)本发明的聚氨酯乳液在制备时封端基团含有多巴胺,而多巴胺的邻苯二酚结构对于低极性基材具有很好的附着力,从而与相似相容的设计起到协同作用,有利于提高其对低极性基材的附着力;同时引入具有较低极性的聚合物主链结构和具有在低极性基材表面有好的附着力的多巴胺基团,二者协同作用使得到的乳液可以在室温条件刮涂在未经任何处理的pp板材,经过烘干熟化后可实现pp板材与pvc革的高强度粘接。

[0052]

(3)本发明的乳液具有很小的黏度,从而更有利于胶体施工和操作。

[0053]

(4)本发明的含多巴胺的乳液的制备方法,工艺简单易操作。

[0054]

(5)本发明的乳液作为粘接剂,能够在低极性基材(比如pp基材)中应用,且粘接效果好,粘接强度高。

具体实施方式

[0055]

以下通过具体实施例对本发明技术方案及其效果做进一步说明。以下实施例仅用于说明本发明的内容,并不用于限制本发明的保护范围。应用本发明的构思对本发明进行的简单改变都在本发明要求保护的范围内。

[0056]

以下实施例和对比例中用到的装置及原料来源如下:

[0057]

转子粘度计:美国博勒飞brookfield dv-ii粘度计,在25℃下测试。

[0058]

a):dopa,多巴胺,化学纯,阿拉丁试剂公司;

[0059]

b):ipdi,异佛尔酮二异氰酸酯,工业纯,万华化学集团股份有限公司;hdi,六亚甲基二异氰酸酯,工业纯,万华化学集团股份有限公司;

[0060]

c):ppg2000,聚丙二醇,为非晶态聚醚二元醇,oh值=56mgkoh/g,工业纯,烟台华大化学工业有限公司;peg2000,聚丙二醇,为非晶态聚醚二元醇,oh值=56mgkoh/g,工业纯,烟台华大化学工业有限公司;ptmeg2000,聚四氢呋喃二醇,为非晶态聚醚二元醇,oh值=56mgkoh/g,工业纯,烟台华大化学工业有限公司;ppg1000,聚丙二醇,为非晶态聚醚二元醇,oh值=112mgkoh/g,工业纯,烟台华大化学工业有限公司;

[0061]

d):ppa1200,聚1,2-丙二醇己二酸二元醇,由己二酸和1,2丙二醇缩聚得到,为非晶态聚酯二元醇,oh值=93.5mgkoh/g,工业纯,烟台华大化学工业有限公司;pba1200,聚2,3-丁二醇己二酸二元醇,由己二酸和2,3-丁二醇缩聚得到,为晶态聚酯二元醇,oh值=93.5mgkoh/g,工业纯,烟台华大化学工业有限公司;ppa2000,聚1,2-丙二醇己二酸二元醇,由己二酸和1,2丙二醇缩聚得到,为非晶态聚酯二元醇,oh值=56mgkoh/g

[0062]

e):htpb2180,聚丁二烯二元醇(含双键),为非晶态羟基封端的液体橡胶,oh值=54mgkoh/g,工业纯,深圳宏元化工新材料科技有限公司;氢化htpb2180,氢化聚丁二烯二元醇(不含双键),为非晶态羟基封端的液体橡胶,oh值=54mgkoh/g,工业纯,深圳宏元化工新材料科技有限公司;htpb1500,聚丁二烯二元醇(含双键),为非晶态羟基封端的液体橡胶,oh值=74.7mgkoh/g,工业纯,深圳宏元化工新材料科技有限公司;

[0063]

f):a95,n-(2-氨乙基)-2-氨基乙烷磺酸钠(50%的水溶液),工业级,德国赢创工业集团;

[0064]

g):ipda,异佛尔酮二胺,工业级,万华化学集团股份有限公司;羟乙基乙二胺,工业级,巴斯夫化工公司;(3-三乙氧基甲硅烷基丙基)胺,简称kh270,是一种硅烷偶联剂,化学纯,信越化学工业株式会社;

[0065]

测试方法:

[0066]

粘接剂/胶黏剂的nco含量测定:根据中华人民共和国化工行业标准《关于聚氨酯预聚体中异氰酸酯基含量的测定》(hg/t2409-92)中规定的测试方法进行测定;

[0067]

黏度测定:利用美国博勒飞brookfield dv-ii粘度计,在25℃下用常规方法测试。

[0068]

粒径测定:粒径测量使用malvern zetasizer nano zs90激光粒度仪进行测试,直接从测试界面读取数据。

[0069]

固含量测定:称取1g乳液置于锡箔纸(质量为m1)中,放在150℃烘箱中干燥1小时,称量剩余质量m2,固含计算为(m2-m1)/1*100%。

[0070]

实施例1-10及对比例1-4

[0071]

实施例1

[0072]

将38g hdi(组分b)、184g经过脱水处理的ppg2000(组分c)、68g ppa1200(组分d)、28g htpb(组分e)、0.1g新癸酸铋(催化剂,其它实施例和对比例用量相同)和25g丙酮(丙酮加入量1)加入到装有氮气进出口的1l四口圆底烧瓶中,在80℃(记为反应温度1)搅拌该混合物直到nco达到理论值1.65wt%。将该预聚体溶解在451g丙酮(丙酮加入量2)中并冷却到40℃(记为反应温度2),将溶有0.5g dopa(组分a)、2.1g羟乙基乙二胺(组分g)、3.5g ipda(组分g)的15g丙酮(其它实施例和对比例用量相同)加到溶解有预聚体的丙酮溶液中同时剧烈搅拌,5min后将7.5g a95水溶液加入其中,再搅拌15min,然后通过添加492g水将该混合物分散。在通过蒸馏分离出丙酮之后,添加4g乳化剂tween 20,得到聚氨酯乳液820g,乳液具有210nm的粒径,固含量为40%,黏度为1100cp。

[0073]

实施例2-10和对比例1-4按照实施例1中的方法进行制备;其与实施例1仅有如下不同:

[0074]

1、各实施例中使用的dopa及各组分用量不同,不同分子量或者结构的组分进行替换,及使用不同的胺类扩链剂等;

[0075]

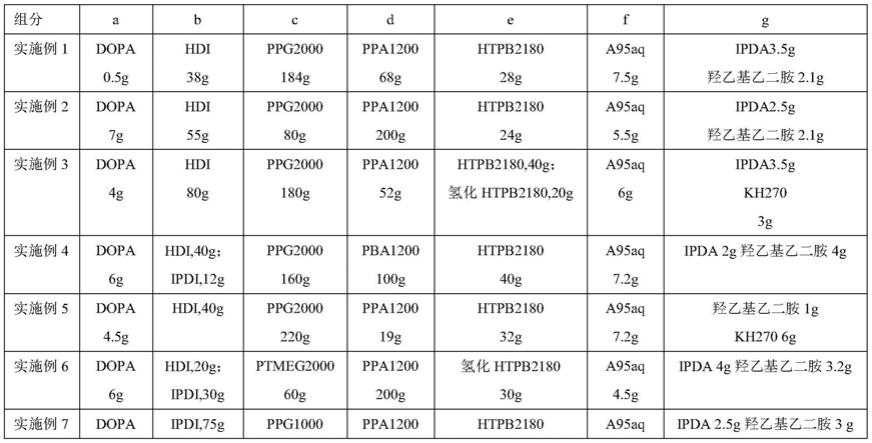

实施例1-10和对比例1-4中各物质及其用量见表1,反应过程中的工艺条件及达到的nco理论值和丙酮用量见表2,制备得到的聚氨酯乳液粒径、固含和黏度见表3。

[0076]

表1实施例1-10和对比例1-4中各物质及其用量

[0077]

[0078][0079]

表2实施例1-10和对比例1-4反应过程中的工艺条件及达到的nco理论值

[0080][0081]

表3实施例1-10和对比例1-4制备得到的乳液指标

[0082]

[0083][0084]

粘接剂性能测试:

[0085]

1、试样制备

[0086]

首先准备8cm

×

15cm的基材1(pp板材)和基材2(pvc),然后用乙醇对基材1(pp板材)和基材2(pvc)进行表面污渍清理,晾干待用;使用刷子将实施例1-10和对比例1-4所制得的粘接剂产品分别细薄地施涂到所述基材1和所述基材2上,放入65℃烘箱干燥5min,并在30kg/cm2作用力下分别将二者施涂了粘接剂的一面相接触并压合10s,制得复合材料a,并将复合材料a裁成2.5cm

×

15cm的3份,得到试样1、试样2和试样3;在同样的方法和条件制得试样4、试样5和试样6;分别测试熟化初期和后期(后期,即间隔24h时)复合材料a的剥离强度。

[0087]

2、测试复合材料的剥离强度

[0088]

用gotech拉力机在200mm/min的剥离速率下测试剥离强度,测试结果见表4。

[0089]

初期强度:熟化后直接将所得的试样1、试样2和试样3置于拉力机上测试其剥离强度。

[0090]

后期强度:将试样4、试样5和试样6于室温(25℃)下放置24h,测试其剥离强度。

[0091]

表4 pp与pvc板材复合所得复合材料a的剥离强度

[0092]

[0093]

根据实施例1-10与对比例1-4的比较可知,在本发明的乳液中,所得乳液在其将pp基材与pvc基材粘结起来后形成的复合材料中,pp基材与pvc基材之间的剥离强度大;需要多巴胺与主链低极性的结构协同作用,缺少任一组分均会使粘接效果大打折扣。除了多巴胺提供好的粘附性外,主链的低极性结构也起到至关重要的作用,二者共同实现乳液对pp基材的粘结性,所述含多巴胺的乳液可以在室温条件下刮涂在未经任何化学修饰等表面处理的pp基材上,经过干燥熟化即可实现pp基材与pvc基材的高强度粘接。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。