一种基于3d打印降低聚烯烃类高分子制件翘曲度的方法

技术领域

1.本发明涉及一种基于3d打印降低聚烯烃类高分子制件翘曲度的方法,属于增材制造领域。

背景技术:

2.随着电子信息技术的成熟,3d打印也应运而生并大规模普及,开启了无模具制造的时代。《经济学人》杂志曾描述,以3d打印为代表的数字化制造技术将改写制造业的生产方式,进而改变产业链的运作模式。3d打印,又名增材制造(additive manufacturing,am)出现于20世纪70年代。按照美国材料与试验协会国际标准组织f42增材制造技术委员会给出的定义:3d打印是根据3d模型数据,用材料的层层相连接来制造物体的工艺,其核心就是将所需成型制件的复杂3d实体通过切片处理转化为简单的2d截面的组合,依据制件的3d计算机辅助设计模型,在3d打印设备上直接成型实体制件。3d打印最大的特点是不用模具成型,因此可以省去开模费用,大大降低成本。在所有3d打印技术中,熔融沉积成型(fused modeling deposition,fdm)应用最广泛,成本最低,其采用热塑性高分子丝材作为原材料,主要包括pla、abs、pa6等。

3.聚烯烃类高分子是烯烃的聚合物,通常指乙烯、丙烯或高级烯烃的聚合物,其中以聚乙烯和聚丙烯最重要。聚烯烃类高分子具有相对密度小、耐化学药品性、耐水性好、良好的机械强度、电绝缘性等特点,可用于薄膜、管材、板材、各种成型制品、电线电缆等,在农业、包装、电子、电气、汽车、机械、日用杂品等方面有广泛的用途,因此是一类产量最大、应用广泛的高分子材料。但是聚烯烃类高分子通常具有半结晶结构,在fdm 3d打印过程中由于热收缩率大且不均匀,会产生较高的翘曲应力,从而导致制件翘曲度大甚至打印失败。

4.目前,一些学者通过添加无机填料或纤维对聚烯烃类高分子进行改性或者通过改善打印工艺实现制件翘曲度的降低。但是,通过添加无机填料或者纤维到聚烯烃类高分子基体中,基体的收缩率降低程度有限。在3d打印过程中,由于层层收缩的叠加,最终打印制件的翘曲度还是较高,且尺寸的精准度较低。

技术实现要素:

5.为了改善现有技术的不足,本发明提供一种线材,特别是一种用于制备具有低翘曲度的聚烯烃类高分子制件的线材,所述线材包括有机过氧化物、光引发剂、交联剂、助交联剂、抗氧剂和聚烯烃类高分子材料。

6.根据本发明,所述线材中各组分的质量份数的含量为:

7.有机过氧化物0.5-2质量份、光引发剂0.3-1.5质量份、交联剂1-2质量份、助交联剂0.2-1.5质量份、抗氧剂0.1-1质量份和聚烯烃类高分子材料100质量份。

8.优选地,所述线材中各组分的质量份数的含量为:

9.有机过氧化物0.8-1.3质量份、光引发剂0.6-0.9质量份、交联剂1.2-1.4质量份、助交联剂0.4-0.8质量份、抗氧剂0.1-0.8质量份和聚烯烃类高分子材料100质量份。

10.其中,所述有机过氧化物的含量为0.5、0.6、0.7、0.8、0.9、1、1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8、1.9或2质量份。

11.其中,所述光引发剂的含量为0.3、0.4、0.5、0.6、0.7、0.8、0.9、1、1.1、1.2、1.3、1.4或1.5质量份。

12.其中,所述交联剂的含量为1、1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8、1.9或2质量份。

13.其中,所述助交联剂的含量为0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1、1.1、1.2、1.3、1.4或1.5质量份。

14.其中,所述抗氧剂的含量为0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9或1质量份。

15.根据本发明,所述聚烯烃类高分子材料选自均聚聚烯烃,具体地选自均聚聚乙烯或均聚聚丙烯;具体地,所述均聚聚烯烃的数均分子量为22000-500000,熔融指数为2.5-10g/10min。所述均聚聚烯烃具有分子量分布窄、分子量易于控制等优点,有利于提升制件的性能。

16.根据本发明,所述有机过氧化物选自过氧化二异丙苯、过氧化二叔丁基、2,5-二甲基-2,5-二(叔丁基过氧基)己烷的一种或几种。

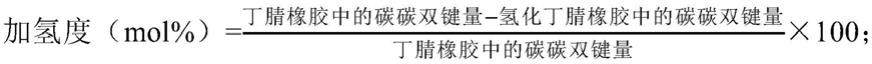

17.根据本发明,所述光引发剂用于在紫外光照作用下,吸收能量产生自由基引发聚烯烃进行聚合交联。示例性地,所述光引发剂选自二苯甲酮。

18.根据本发明,所述交联剂用于在紫外光照条件下,促进聚烯烃的光交联。示例性地,所述交联剂选自三烯丙基异氰脲酸酯。

19.根据本发明,所述助交联剂用于在高温条件下,促进聚烯烃的热交联,同时配合交联剂增加交联程度,二者具有协同效果。示例性地,所述助交联剂是对苯醌。

20.根据本发明,所述抗氧剂用于减少材料在加工过程中发生的降解反应。示例性地,所述抗氧剂选自受阻酚类、受阻胺类、亚磷酸酯类、硫酸酯类中的至少一种。

21.本发明中,所述线材的使用可以用于降低聚烯烃类高分子制件翘曲度,主要是在fdm 3d打印过程中进行高温加热和紫外光辐照,使聚烯烃类高分子材料同时发生热交联和紫外光交联,形成网状结构,大大降低聚烯烃类高分子材料的收缩率,从而实现了降低聚烯烃类高分子制件翘曲度。

22.本发明还提供一种基于3d打印降低聚烯烃类高分子制件翘曲度的方法,所述方法包括如下步骤:

23.(1)将有机过氧化物、光引发剂、交联剂、助交联剂、抗氧剂和部分的聚烯烃类高分子材料混合,制成母粒;

24.(2)将步骤(1)的母粒与余下的聚烯烃类高分子材料混合,拉线,制成直径1.75mm的线材;

25.(3)以步骤(2)的直径1.75mm的线材为原料进行fdm 3d打印,且在打印过程中控制打印工艺参数,同时对正在沉积的高分子线条进行紫外光辐照;

26.(4)循环反复步骤(3)多次,直至打印完成,得到低翘曲度的聚烯烃类高分子制件。

27.根据本发明,步骤(1)的聚烯烃类高分子材料和步骤(2)的聚烯烃类高分子材料的加入量的比例关系没有特别的定义,二者之和满足100质量份即可;示例性地,步骤(2)中,步骤(1)的母粒与聚烯烃类高分子材料的质量比例如为1:2-6。

28.根据本发明,步骤(1)和(2)中,所述混合例如是在双螺杆挤出机中进行的,其加工温度比聚烯烃类高分子材料的熔点高10-20℃(如10℃、12℃、15℃或18℃),螺杆转速为200-500r/min(如200r/min、250r/min、300r/min、350r/min、400r/min、500r/min),物料在螺杆挤出机中的停留时间小于30s(如10s、12s、15s、20s、25s),以保证有机过氧化物不分解、高分子基体不发生降解或交联反应。

29.根据本发明,步骤(2)中,所述拉线例如是在单螺杆挤出机中进行的,其加工温度比聚烯烃类高分子材料的熔点高10-20℃(如10℃、12℃、15℃或18℃),螺杆转速为200-500r/min(如200r/min、250r/min、300r/min、350r/min、400r/min、500r/min),物料在螺杆挤出机中的停留时间小于30s(如10s、12s、15s、20s、25s),以保证有机过氧化物不分解、高分子基体不发生降解或交联反应。

30.根据本发明,步骤(2)中,制成的直径1.75mm的线材中包括如下质量份数的各组分:

31.有机过氧化物0.5-2质量份、光引发剂0.3-1.5质量份、交联剂1-2质量份、助交联剂0.2-1.5质量份、抗氧剂0.2-1质量份和聚烯烃类高分子材料100质量份。

32.根据本发明,步骤(3)中,在fdm 3d打印过程中控制打印工艺参数,使聚烯烃类高分子发生热交联反应,同时对正在沉积的高分子线条进行紫外光辐照,使沉积线条发生光交联反应。

33.根据本发明,步骤(3)中,3d打印的温度高于聚烯烃类高分子熔点60-80℃(如60℃、65℃、70℃、75℃或80℃),打印速度10-25mm/s(如10mm/s、12mm/s、15mm/s、18mm/s、20mm/s、23mm/s、25mm/s),以确保有机过氧化物完全分解,高分子基体充分发生热交联反应。

34.根据本发明,步骤(3)中,采用点光源作为紫外光辐照光源,所述紫外光的波长为200-300nm(如200nm、250nm或300nm),所述紫外光的功率为6-8kw(如6kw、6.5kw、7kw、7.5kw、8kw),单层辐照时间为20-60s(如20s、25s、30s、35s、40s、45s、50s、55s、60s),以确保高分子基体充分发生光交联反应。

35.根据本发明,步骤(3)中,所述紫外光辐照光源距离沉积线条10-15mm(如10mm、12mm或15mm),以确保正在沉积的高分子充分发生交联反应,同时减少已经沉积的高分子材料的老化和降解。

36.本发明中,采用所述方法制备得到的聚烯烃类高分子制件的结晶度小于20%(如10%、12%、15%或18%),交联度为40-80%(如40%、45%、50%、55%、60%、65%、70%、75%、80%),打印制件四个角平均翘曲度不超过2

°

(如0.8

°

、1

°

、1.2

°

、1.4

°

、1.5

°

、1.6

°

、1.7

°

、1.8

°

、1.9

°

)。

37.本发明还提供一种低翘曲度的fdm 3d打印制件,所述制件是通过上述方法制备得到的。

38.根据本发明,所述聚烯烃类高分子制件的结晶度小于20%(如10%、12%、15%或18%),交联度为40-80%(如40%、45%、50%、55%、60%、65%、70%、75%、80%),打印制件四个角平均翘曲度不超过2

°

(如0.8

°

、1

°

、1.2

°

、1.4

°

、1.5

°

、1.6

°

、1.7

°

、1.8

°

、1.9

°

)。

39.本发明的有益效果为:

40.本发明提出了一种基于fdm 3d打印降低聚烯烃类高分子制件翘曲度的方法,所述

方法是通过材料设计和工艺优化,在fdm 3d打印过程中进行高温加热和紫外光辐照,使聚烯烃类高分子同时发生热交联和紫外光交联,大大降低打印制件的翘曲度,同时有效提升制件的力学性能。

附图说明

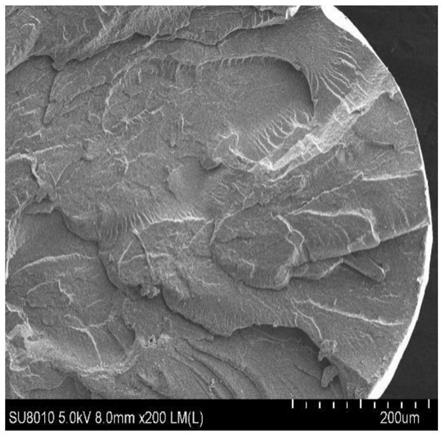

41.图1为实施例1的打印制件断面。

42.图2为对比例1的打印制件断面。

具体实施方式

43.下文将结合具体实施例对本发明做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

44.下述实施例中所使用的实验方法如无特殊说明,均为常规方法;下述实施例中所用的试剂、材料等,如无特殊说明,均可从商业途径得到。

45.下述对比例1-4中采用的是市场上商业化的单喷头3d打印机(ultimaker 2 )进行打印,对比例5和实施例1-2是在上述打印机基础上进一步引入紫外光辐照光源。

46.下述对比例1-5和实施例1-2中使用的pp粒料的牌号为茂名石化t30s,熔点约为170℃,熔融指数为3g/10min。纳米蒙脱土,5000目,品牌nanoclay。2,5-二甲基-2,5-二(叔丁基过氧基)己烷、对苯醌、二苯甲酮、三烯丙基异氰脲酸酯、抗氧剂168和1010均购自阿拉丁。

47.对比例1

48.将pp粒料制备成直径1.75mm的线材进行fdm 3d打印。

49.3d打印参数设置:喷头出口直径0.4mm,打印温度为190℃,平台温度50℃,打印速度30mm/s,填充度为100%,每层厚度0.2mm。

50.对比例2

51.将pp粒料和纳米蒙脱土进行共混,先经过双螺杆挤出机制备母粒,再将母粒和余下的pp粒料按1:4比例通过双螺杆挤出机熔融共混切粒,最后经过单螺杆挤出机制备成直径1.75mm的线材,供fdm 3d打印使用,所述线材中pp的含量为100质量份,纳米蒙脱土含量为1.6质量份。

52.3d打印参数设置:喷头出口直径0.4mm,打印温度为190℃,平台温度50℃,打印速度30mm/s,填充度为100%,每层厚度0.2mm。

53.对比例3

54.将pp粒料和纳米蒙脱土进行共混,先经过双螺杆挤出机制备母粒,再将母粒和余下的pp粒料按1:2比例通过双螺杆挤出机熔融共混切粒,最后经过单螺杆挤出机制备成直径1.75mm的线材,供fdm 3d打印使用,所述线材中pp的含量为100质量份,纳米蒙脱土含量为2.7质量份。

55.3d打印参数设置:喷头出口直径0.4mm,打印温度为190℃,平台温度50℃,打印速度30mm/s,填充度为100%,每层厚度0.2mm。

56.对比例4

57.将2,5-二甲基-2,5-二(叔丁基过氧基)己烷、对苯醌、抗氧剂168和1010与pp共混通过双螺杆挤出机制成母粒,后将母粒与pp粒料按1:3比例经过双螺杆挤出机熔融共混切粒,最后经过单螺杆挤出机制备成直径1.75mm的线材,供fdm 3d打印使用,所述线材中pp的含量为100质量份,2,5-二甲基-2,5-二(叔丁基过氧基)己烷含量为1质量份,对苯醌含量为0.6质量份,抗氧剂含量为0.1质量份。

58.挤出加工参数设置为:加工温度180℃,螺杆转速300r/min,物料在螺杆中的停留时间约为18s。

59.3d打印参数设置:喷头出口直径0.4mm,打印温度为230℃,平台温度50℃,打印速度20mm/s,填充度为100%,每层厚度0.2mm。

60.对比例5

61.将二苯甲酮、三烯丙基异氰脲酸酯、抗氧剂168和1010与pp共混通过双螺杆挤出机制成母粒,后将母粒与pp粒料按1:3比例经过双螺杆挤出机熔融共混切粒,最后经过单螺杆挤出机制备成直径1.75mm的线材,供fdm 3d打印使用,所述线材中pp的含量为100质量份,三烯丙基异氰脲酸酯含量为1.2质量份,二苯甲酮含量为0.6质量份,抗氧剂含量为0.1质量份。

62.挤出加工参数设置为:加工温度180℃,螺杆转速300r/min,物料在螺杆中的停留时间约为18s。

63.3d打印参数设置:喷头出口直径0.4mm,打印温度为190℃,平台温度50℃,打印速度20mm/s,填充度为100%,每层厚度0.2mm。

64.在3d打印过程中采用点光源作为紫外辐照光源对沉积线条进行辐照交联。紫外光辐照参数设置:波长约为250nm,功率是6kw,单层辐照时间是30s,辐照光源距离沉积线条10mm。

65.实施例1

66.将2,5-二甲基-2,5-二(叔丁基过氧基)己烷、对苯醌、二苯甲酮、三烯丙基异氰脲酸酯、抗氧剂168和1010与pp共混通过双螺杆挤出机制成母粒,后将母粒与pp粒料按1:3比例经过双螺杆挤出机熔融共混切粒,最后经过单螺杆挤出机制备成直径1.75mm的线材,供fdm 3d打印使用,所述线材中pp的含量为100质量份,2,5-二甲基-2,5-二(叔丁基过氧基)己烷含量为1质量份,对苯醌含量为0.6质量份,三烯丙基异氰脲酸酯含量为1.2质量份,二苯甲酮含量为0.6质量份,抗氧剂含量为0.1质量份。

67.挤出加工参数设置为:加工温度180℃,螺杆转速300r/min,物料在螺杆中的停留时间约为18s。

68.3d打印参数设置:喷头出口直径0.4mm,打印温度为230℃,平台温度50℃,打印速度20mm/s,填充度为100%,每层厚度0.2mm。同时在3d打印过程中采用点光源作为紫外辐照光源对沉积线条进行辐照交联。紫外光辐照参数设置:波长约为250nm,功率是6kw,单层辐照时间是30s,辐照光源距离沉积线条10mm。

69.实施例2

70.其余与实施例1相同,区别仅在于3d打印参数和紫外光辐照参数设置。

71.3d打印参数设置:喷头出口直径0.4mm,打印温度为250℃,平台温度50℃,打印速度10mm/s,填充度为100%,每层厚度0.2mm。同时在3d打印过程中采用点光源作为紫外辐照

光源对沉积线条进行辐照交联。紫外光辐照参数设置:波长约为200nm,功率是8kw,单层辐照时间是30s,辐照光源距离沉积线条10mm。

72.采用dsc测试打印制件的结晶度;按照iso10147测试打印制件的交联度;按照iso527-5a打印拉伸样条并测试机械性能;制件尺寸为50*50*4mm3,采用量角器获得制件四个角的翘曲度(制件底部翘曲的角和底部中心相连所形成的直线与沉积平台的夹角)并取平均值,记平均翘曲度ˉα。

73.表1对比例和实施例的打印制件的性能

[0074] 结晶度/%交联度/%拉伸强度/mpa平均翘曲度ˉα/

°

对比例163.53.823.67.9对比例272.32.927.86.2对比例376.12.729.36.3对比例43836.928.53.1对比例535.929.827.13.5实施例118.151.231.21.7实施例214.767.233.51.2

[0075]

从表1可以看出,比较对比例1-3,可以发现在高分子基体中添加纳米无机填料可降低制件翘曲度,但效果有限,同时一定程度上提升制件的机械性能;比较对比例1和4,可以发现通过材料设计,可实现在打印过程中高分子发生热交联,有效提升制件的机械性能,同时降低制件的翘曲度;比较对比例1和5,可以发现通过材料设计和设备改进,可实现在打印过程中高分子发生光交联,有效提升制件的机械性能,同时降低制件的翘曲度;比较对比例1和实施例1,可以发现通过材料设计、设备改进和工艺参数优化,可实现在打印过程中高分子同时发生热交联和光交联,明显提升制件的机械性能,同时大幅度降低制件的翘曲度;比较实施例1和2,可以发现通过优化工艺参数,可实现在打印过程中提升高分子的交联度,进一步提升制件的机械性能和降低制件的翘曲度。

[0076]

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。