1.本发明涉及催化剂的配制领域,具体地涉及一种聚丙烯生产中使用的催化剂的配制方法。

背景技术:

2.目前在连续法生产聚丙烯的过程中,无论是采用spheripol工艺还是st工艺,其催化剂的配制方法都是将固态的催化剂加入到凡士林油和凡士林脂的混合物中,或是先依次加入凡士林油、固态催化剂和凡士林脂后进行混合。在实际工业生产中,上述方法中固态催化剂的加入方法一般是将固态催化剂从其包装容器中直接倾倒至催化剂配制罐。

3.由于固态催化剂颗粒较小,易吸潮呈粉末状,因此在倾倒时会部分附着在包装容器壁上,无法完全倒出,即使在振荡器的敲打和震荡下,也仍有少量附着。尤其在潮湿的夏季,固态催化剂的附着现象更为严重。由此不仅造成生产原料的浪费,而且由于上述催化剂属于危险化学品,催化剂容器的处理也使生产企业面临着严峻的环保压力。另外,在使用上述方法配制催化剂时,即使经过搅拌,固态催化剂仍难以完全均匀地分散于凡士林油和凡士林脂中,部分固态催化剂因为分散不均匀从而导致抱团、结块,进而形成大小不一的块状物,此类块状物还堵塞管道,影响生产的顺利进行。

技术实现要素:

4.本发明的目的是为了克服上述问题,提供一种催化剂的配制方法,使用该方法可以解决固态催化剂投料时附着在容器上的问题,不仅可以减少催化剂的浪费,而且不会产生残留有催化剂的容器,环保经济且操作简便。

5.为实现上述目的,本发明一方面提供一种催化剂的配制方法,该方法包括以下步骤:

6.1)在主催化剂贮存单元100使主催化剂与凡士林油进行第一接触后,得到第一混合物,并将第一混合物送入至主催化剂配制单元300;

7.2)将凡士林脂从凡士林脂贮存单元200通过凡士林脂输料单元输送至主催化剂配制单元300;

8.3)将第一混合物和凡士林脂在主催化剂配制单元300内进行第二接触,得到第二混合物;

9.4)将第二混合物送入至催化剂预接触单元400后,与助催化剂进行第三接触,得到催化剂。

10.优选地,步骤1)中,所述主催化剂为用于环管工艺的球形聚丙烯催化剂。

11.优选地,所述主催化剂为dqc401催化剂和/或hr催化剂;更优选地,所述主催化剂为dqc401催化剂。

12.优选地,所述主催化剂与所述凡士林油的质量体积比为1:2.5-4kg/l,优选为1:2.8-3.2kg/l,更优选为1:3-3.2kg/l。

13.优选地,该方法还包括:在将第一混合物送入至主催化剂配制单元300之前,将所述第一混合物进行混合的步骤。

14.优选地,所述混合通过将主催化剂贮存单元100在主催化剂罐转鼓120上转动而实施。

15.优选地,所述转动的时间为8-48h,更优选为16-48h,进一步优选为24-48h。

16.优选地,主催化剂贮存单元100为存储罐。

17.优选地,所述主催化剂贮存单元100中的第一混合物利用惰性气体n送入至所述主催化剂配制单元300。

18.优选地,所述惰性气体n为n2、co和co2中的一种或多种,优选为n2。

19.优选地,所述惰性气体n的压力为0.2-0.6mpa,优选为0.3-0.6mpa,更优选为0.4-0.5mpa。

20.优选地,步骤2)中,所述凡士林脂贮存单元200为贮存罐。

21.优选地,所述凡士林脂贮存单元200具有搅拌器201和鼓泡器202。

22.优选地,在凡士林脂贮存单元200内,所述凡士林脂在输送至主催化剂配制单元300之前,在惰性气体n的存在下进行搅拌。

23.优选地,所述惰性气体n为n2、co和co2中的一种或多种,优选为n2。

24.优选地,所述搅拌温度为60-90℃,搅拌时间为8-48h;更优选地,所述搅拌温度为70-90℃,搅拌时间为16-48h;进一步优选地,所述搅拌温度为70-80℃,搅拌时间为24-48h。

25.优选地,步骤2)中,所述凡士林脂输料单元包括将凡士林脂贮存单元200与主催化剂配制单元300连接的管道,以及设置在所述管道上的凡士林脂输送泵210和凡士林脂过滤器220。

26.优选地,所述主催化剂与所述凡士林脂的质量体积比为1:1.3-2kg/l,优选为1:1.4-1.8kg/l,更优选为1:1.5-1.7kg/l。

27.优选地,步骤3)中,所述主催化剂配制单元300为配制罐。

28.优选地,所述主催化剂配制单元300具有搅拌器301,所述第一混合物和所述凡士林脂输送至所述主催化剂配制单元300后,将主催化剂配制单元300抽真空并进行搅拌。

29.优选地,抽真空的真空度为1-50mmhg,优选为15-25mmhg。

30.优选地,所述搅拌的温度为60-80℃,所述搅拌的时间为4-96h。

31.优选地,该方法还包括,将第二混合物输送至催化剂预接触单元400之前,将所述第二混合物的温度降低至8-12℃。

32.优选地,所述助催化剂为三乙基铝。

33.优选地,所述主催化剂与所述助催化剂的质量比为1:0.2-1,优选为1:0.2-0.8;更优选为1:0.3-0.5。

34.本发明第二方面提供上述催化剂的配制方法在聚丙烯催化剂配制中的应用。

35.通过上述技术方案,通过将主催化剂与凡士林油预先在主催化剂贮存单元内混合,然后通入主催化剂配制单元与凡士林脂进行混合,解决了主催化剂直接投料至主催化剂配制单元时部分残留于包装容器的问题。采用本发明不仅可以使聚丙烯制备厂家免于处理催化剂包装容器,而且可以改善催化剂配制过程中产生的结块现象,提高生产质量。另外,混合主催化剂和凡士林油的主催化剂贮存装置可以清洗后回收利用,从而进一步减少

资源浪费。

附图说明

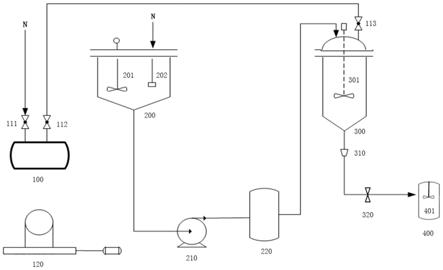

36.图1是本发明的催化剂配制方法的简单示意图。

37.附图标记说明

38.100:主催化剂贮存单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

120:主催化剂罐转鼓

39.111、112、113:电磁阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200:凡士林脂贮存单元

40.201、301、401:搅拌器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

202:鼓泡器

41.210:凡士林脂输送泵

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

220:凡士林脂过滤器

42.300:主催化剂配制单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

310:主催化剂过滤器

43.320:计量泵

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

400:催化剂预接触单元

44.n:惰性气体

具体实施方式

45.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

46.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

47.图1是本发明的催化剂配制方法的简单示意图。如图1所示,本发明提供的催化剂的配制方法包括以下步骤:

48.1)在主催化剂贮存单元100使主催化剂与凡士林油进行第一接触后,得到第一混合物,并将第一混合物送入至主催化剂配制单元300;

49.2)将凡士林脂从凡士林脂贮存单元200通过凡士林脂输料单元输送至主催化剂配制单元300;

50.3)将第一混合物和凡士林脂在主催化剂配制单元300内进行第二接触,得到第二混合物;

51.4)将第二混合物送入至催化剂预接触单元400后,与助催化剂进行第三接触,得到催化剂。

52.本发明中所述催化剂的配制方法可以应用于聚丙烯生产中所使用的催化剂的配制,目前的聚丙烯生产中,聚丙烯生产企业从催化剂生产厂家购入主催化剂后在生产现场与凡士林脂和凡士林油进行配制,催化剂投料过程中部分主催化剂残留于其包装容器壁上,难以完全投料,不仅会造成生产原料的浪费,而且残留有主催化剂的容器还存在处理困难的问题。

53.而在本发明中,预先将主催化剂与凡士林油贮存在主催化剂存储罐内,整体运输至聚丙烯制备厂家,并且在催化剂制备完成后可将存储主催化剂的空罐回收清洗并重复利用。由此可以同时解决现有技术中存在的催化剂残留问题和残留有催化剂的容器处理困难的问题,减少浪费,实现资源的可循环利用。

54.根据本发明,步骤1)中,所述主催化剂可以为用于环管工艺的各种球形聚丙烯催化剂,例如,可以为dqc401催化剂和/或hr催化剂,优选为dqc401催化剂。

55.根据本发明,步骤1)中,所述主催化剂与所述凡士林油的用量可以在较大范围内变动,只要可以将主催化剂分散均匀即可,没有特别的限制。所述凡士林油的用量可以根据主催化剂的用量来决定,优选地,所述主催化剂与所述凡士林油的质量体积比为1:2.5-4kg/l,优选为1:2.8-3.2kg/l,更优选为1:3-3.2kg/l。

56.根据本发明,步骤1)中,所述主催化剂贮存单元100可以为本领域用于存储的各种装置,只要可以满足存储和运输的目的即可,没有特别的限制。优选地,所述主催化剂贮存单元100为存储罐。

57.在本发明中,为了防止主催化剂与空气接触氧化变质,影响催化剂活性,主催化剂贮存单元100可以引入惰性气体,从而在所述惰性气体的保护下进行第一接触。

58.所述引入的惰性气体可以为各种不与所述主催化剂发生反应的气体。所述惰性气体的种类没有特别的限制,例如可以为n2、co和co2中的一种或多种,优选为n2。

59.本发明中,填充在出主催化剂贮存单元内的惰性气体的压力可以为0.01-0.06mpa,优选为0.03-0.05mpa。

60.在本发明中,主催化剂贮存单元100可以在主催化剂罐转鼓120上转动,从而将主催化剂贮存单元100内的第一混合物进行混合。

61.在本发明中,所述第一接触完成后,在送入主催化剂配制单元300进行主催化剂配制前,优选地,将主催化剂贮存单元100在主催化剂罐转鼓120上转动8-48h;更优选地,将主催化剂贮存单元100在主催化剂罐转鼓120上转动16-48h;进一步优选地,将主催化剂贮存单元100在主催化剂罐转鼓120上转动24-48h。经过在上述时间范围内的转动,可以使主催化剂贮存单元100内的第一混合物混合均匀,不仅有利于主催化剂的分散,而且可以避免主催化剂结块,防止在移送过程中堵塞管道,有利于后续配制的进行。

62.根据本发明,主催化剂贮存单元100内的第一混合物可以通过主催化剂输料单元送入至主催化剂配制单元300,所述主催化剂输料单元包括管道和设置在管道上的电磁阀112、113。

63.根据本发明,可以利用惰性气体n将所述第一混合物送入至所述主催化剂配制单元300。所述惰性气体n只要不影响催化剂的活性即可,没有特别的限制。所述惰性气体n可以为n2、co和co2中的一种或多种,优选为n2。

64.在本发明中,所述惰性气体n的压力只要可以将第一混合物送入至主催化剂配制单元300即可,没有特别的限定。优选地,所述惰性气体n的压力为0.2-0.6mpa,优选为0.3-0.6mpa,更优选为0.4-0.5mpa。

65.根据本发明,步骤2)中,所述凡士林脂贮存单元200可以为本领域通常使用的各种贮存装置,例如,可以为贮存罐。

66.优选地,所述凡士林脂贮存单元200具有搅拌器201和鼓泡器202。

67.根据本发明,在所述凡士林脂送入至主催化剂配制单元300之前,可以利用鼓泡器202向凡士林脂贮存单元200中鼓入惰性气体n,在惰性气体n的鼓入和搅拌器201搅拌的共同作用下,可以去除凡士林脂中的水分,达到将凡士林脂干燥脱水的目的,防止在后续步骤中由于水分的存在对主催化剂产生不利影响。

68.根据本发明,鼓泡器鼓入的惰性气体n只要不影响催化剂活性即可,没有特别的限制,例如可以为n2、co和co2中的一种或多种,优选为n2。

69.根据本发明,鼓泡器的进气量可以在较大范围内变动,没有特别的限制,例如可以为1-10nm3/h,优选为5-10nm3/h。

70.根据本发明,为使凡士林脂充分脱水,优选地,所述搅拌温度为60-90℃,搅拌时间为8-48h;更优选地,所述搅拌温度为70-90℃,搅拌时间为16-48h;进一步优选地,所述搅拌温度为70-80℃,搅拌时间为24-48h。

71.根据本发明,步骤2)中,所述凡士林脂输料单元包括管道和安装与管道上的凡士林脂输送泵210和凡士林脂过滤器220。所述凡士林输送泵210用于提供动力,所述凡士林脂过滤器220用于对凡士林脂进行过滤,防止结块的凡士林脂堵塞管道。

72.在本发明中,所述凡士林脂输料单元的一端与凡士林脂贮存单元200相连,另一端与主催化剂配制单元300相连,从而将凡士林脂由凡士林脂贮存单元200送入至主催化剂配制单元300。

73.根据本发明,步骤3)中,所述主催化剂配制单元300可以为本领域通常使用的各种用于进行催化剂配制的装置,例如可以为配制罐。优选地,所述主催化剂配制单元300具有搅拌器301,可以对配制单元内的内容物进行搅拌。优选地,所述主催化剂配制单元300可以调控温度。

74.本发明中,可以提前将所述主催化剂配制单元300进行预热后,再将所述第一混合物和所述凡士林脂送入至所述主催化剂配制单元300内进行混合。由此可以缩短催化剂的配制时间。

75.根据本发明,所述凡士林脂的用量可以在较大范围内变动,没有特别的限定。凡士林脂的用量可以根据主催化剂的量来决定,优选地,所述主催化剂与所述凡士林脂的质量体积比为1:1.3-2kg/l,优选为1:1.4-1.8kg/l,更优选为1:1.5-1.7kg/l。

76.将第一混合物和凡士林脂送入主催化剂配制单元300以后,为防止空气对主催化剂产生不利影响,将主催化剂配制单元300抽真空并进行搅拌。优选地,所述抽真空的真空度为1-50mmhg,更优选地,所述抽真空的真空度为15-25mmhg。

77.根据本发明,为使第一混合物和所述凡士林脂混合均匀,优选地,所述搅拌的温度为60-80℃,所述搅拌的时间为4-96h;更优选地,所述搅拌的温度为65-75℃,所述搅拌的时间为48-72h。

78.根据本发明,为了保证催化剂浆液与反应原料丙烯的温度一致,避免预聚合生成的聚合物破碎,在第二混合物输送至催化剂预接触单元400之前,对第二混合物进行降温处理。优选地,将所述第二混合物的温度降低至8-12℃;更优选地,将所述第二混合物的温度降低至9-11℃。

79.根据本发明,步骤4)中,将所述第二混合物通过主催化剂输送单元送入至催化剂预接触单元400,所述主催化剂输送单元包括管道和设置在管道上的过滤器310和计量泵320。所述过滤器310用于对第二混合物进行过滤,进一步防止催化剂堵塞管道。计量泵320用于计量送入至催化剂预接触单元400的第二混合物的量,从而计算后续助催化剂的用量。

80.在本发明中,为了使主催化剂形成活化中心,例如由ti

4

还原成ti

3

,本发明使用了助催化剂,所述助催化剂可以为本领域用于制备聚丙烯的各种助催化剂,例如,可以为三

乙基铝。

81.根据本发明,所述第二混合物在催化剂预接触单元400内与助催化剂进行第三接触。所述催化剂预接触单元400可以为接触罐,优选地,所述催化剂预接触单元400具有搅拌器401。

82.在本发明中,所述助催化剂的量可以根据主催化剂的量来决定,优选地,所述主催化剂与所述助催化剂的质量比为1:0.2-1,优选为1:0.2-0.8;更优选为1:0.3-0.5。

83.根据本发明,为了保证聚合物的立体定向性,除所述第二混合物和所述助催化剂之外,在预接触单元的第三接触中还可以进一步加入外给电子体,所述外给电子体可以为本领域制备聚丙烯常用的各种外给电子体,例如可以为甲基环己基二甲氧基硅烷(c-donor)、二环戊基二甲氧基硅烷(d-donor)、四乙氧基硅烷(t-donor)和二异丙基二甲氧基硅烷(p-donor)中的一种或多种,优选地,所述电子体为甲基环己基二甲氧基硅烷(c-donor)。

84.在本发明中,所述外给电子体的用量可以根据所述主催化剂的量来决定,优选地,所述主催化剂与所述外给电子体的质量比为1:0.01-0.15,优选为1:0.01-0.1;更优选为1:0.01-0.03。

85.根据本发明,所述第二混合物、助催化剂和外给电子体在催化剂预接触单元400内预接触后需充分混合,所述混合可以通过搅拌器401进行搅拌来实现。所述搅拌的温度为8-12℃,搅拌时间为1-10min,优选地,所述搅拌的温度为9-11℃,搅拌时间为3-5min。

86.本发明第二方面提供一种上述催化剂的配制方法在聚丙烯催化剂配制中的应用。

87.以下通过实施例对本发明进行详细地说明,但本发明并不仅限于下述实施例。以下实施例中,除非特别说明,所用试剂均为市售品。

88.实施例1

89.1)将80kg的主催化剂dqc401和248l的凡士林油放入容积为460l的主催化剂存储罐内,得到第一混合物,向主催化剂罐内充入氮气至压力为0.05mpa后,运送至聚丙烯制备厂家。

90.2)在催化剂配制前,将上述主催化剂存储罐在催化剂罐转鼓上转动24h后,用压力为0.5mpa的氮气将第一混合物送入已预热至70℃的主催化剂配制罐;

91.3)将124l凡士林脂加入凡士林脂贮存罐后,打开鼓泡器鼓入氮气同时进行搅拌,鼓泡器鼓入的氮气的进气量为5nm3/h,搅拌的温度为70℃,搅拌时间为24h。之后通过凡士林脂输送泵经过凡士林脂过滤器过滤后送入已预热至70℃的主催化剂配制罐;

92.其中,步骤2)和步骤3)可以同时进行。

93.4)将主催化剂配制罐抽真空并对第二混合物进行搅拌,真空度为20mmhg,搅拌的温度为70℃,搅拌时间为48h;搅拌后将主催化剂配制罐内第二混合物的温度降至10℃。

94.5)将步骤4)得到的第二混合物经主催化剂过滤器和计量泵送入至催化剂预接触罐,在预接触罐内与24kg的三乙基铝和0.8kg的甲基环己基二甲氧基硅烷(c-donor)进行混合,并在10℃下搅拌4分钟后得到催化剂。

95.实施例2

96.按照实施例1的方法进行,不同的是,主催化剂的用量为80kg,凡士林油的用量为240l,凡士林脂的用量为120l,助催化剂的用量为40kg,外给电子体的用量为2.4kg。

97.实施例3

98.按照实施例1的方法进行,不同的是,主催化剂的用量为80kg,凡士林油的用量为256l,凡士林脂的用量为136l,助催化剂的用量为32kg,外给电子体的用量为1.6kg。

99.通过上述技术方案,通过将主催化剂与凡士林油预先在主催化剂存储罐(主催化剂贮存单元)内混合,然后通入主催化剂配制罐(主催化剂配制单元)与凡士林脂再次进行混合,解决了主催化剂直接投料至主催化剂配制罐时部分残留于包装容器的问题,采用本发明不仅可以减少催化剂的浪费,使聚丙烯制备厂家免于处理催化剂包装容器,而且可以改善催化剂配制过程中产生的结块现象,提高生产质量。另外,混合主催化剂和凡士林油的主催化剂存储罐可以清洗后回收利用,从而进一步减少资源浪费。

100.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

101.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

102.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。