1.本技术涉及晶圆加工技术领域,涉及但不限于一种晶圆抛光装置。

背景技术:

2.晶圆(wafer)的磨片(grinding)工艺,在经过第一轮粗磨和第二轮细磨之后,需要进行第三轮抛光工艺。相关技术中的晶圆抛光装置,为抛光垫(pad)在晶圆之上的工艺,抛光液(slurry)从抛光垫的中心流向晶圆。然而,由于抛光液的落点位于抛光垫的中间,因此,在晶圆旋转时,落点区域在晶圆上划过形成一个固定半径的区域,在该区域中抛光液分布过多,会导致抛光速率过快,导致抛光后的晶圆的表面不均匀。

技术实现要素:

3.有鉴于此,本技术实施例提供一种晶圆抛光装置。

4.本技术的技术方案是这样实现的:

5.本技术实施例提供一种晶圆抛光装置,至少包括:第一旋转机构、第二旋转机构和控制机构;

6.所述第一旋转机构至少包括第一旋转平台,所述第一旋转平台用于承载所述晶圆并带动所述晶圆进行旋转;

7.所述第二旋转机构至少包括第二旋转平台和与所述第二旋转平台连接的抛光垫,所述第二旋转平台设置于所述第一旋转平台之上,所述抛光垫位于所述第二旋转平台朝向所述第一旋转平台的一面;

8.在所述第二旋转平台的抛光液注入区具有至少两个第一贯穿孔;其中,所述抛光液注入区是以所述第二旋转平台的中心为圆心、以所述晶圆的圆心在所述第二旋转平台上的投影点与所述第二旋转平台的中心之间的距离为半径所形成的区域;所述第一贯穿孔用于注入抛光液;

9.所述控制机构分别与所述第一旋转机构和所述第二旋转机构连接,用于控制所述第一旋转机构和/或所述第二旋转机构进行旋转,以实现通过注入的所述抛光液对所述晶圆进行抛光。

10.在一些实施例中,所述第一贯穿孔以预设排布规律分布于所述抛光液注入区的边缘位置。

11.在一些实施例中,所述抛光液注入区为圆形区域,所述第一贯穿孔分布于所述圆形区域的至少一条半径所对应的位置上。

12.在一些实施例中,所述第一贯穿孔位于所述抛光液注入区内部的至少一个同心圆的圆周所对应的位置上;或者,所述第一贯穿孔位于所述同心圆的至少一条半径所对应的位置上。

13.在一些实施例中,每一所述第一贯穿孔的孔径相同或不同。

14.在一些实施例中,所述抛光垫上具有与每一所述第一贯穿孔对应的第二贯穿孔,

所述抛光垫用于分散流经所述第一贯穿孔和所述第二贯穿孔的抛光液;

15.每一所述第二贯穿孔与对应的所述第一贯穿孔的位置和大小均相同。

16.在一些实施例中,所述第一旋转机构还包括:第一驱动机构;

17.所述第一驱动机构位于所述第一旋转平台之下,且所述第一驱动机构与所述第一旋转平台连接,所述第一驱动机构用于在所述控制机构的控制下驱动所述第一旋转平台以第一预设转速旋转。

18.在一些实施例中,所述第二旋转机构还包括:第二驱动机构;

19.所述第二驱动机构位于所述第二旋转平台之上,且所述第二驱动机构与所述第二旋转平台连接,所述第二驱动机构用于在所述控制机构的控制下驱动所述第二旋转平台以第二预设转速旋转。

20.在一些实施例中,所述第一预设转速与所述第二预设转速相同或不同;

21.其中,当所述第一驱动机构与所述第二驱动机构以相同的转速旋转时,所述晶圆上的每一点的线速度均相同。

22.在一些实施例中,所述抛光装置还包括打磨机构;

23.所述打磨机构与所述控制机构连接,所述打磨机构用于在所述控制机构的控制下对抛光之前的所述晶圆进行打磨处理。

24.本技术实施例提供一种晶圆抛光装置,包括:第一旋转机构、第二旋转机构和控制机构,由于第二旋转机构中的第二旋转平台的抛光液注入区具有至少两个用于注入抛光液的第一贯穿孔,且抛光液注入区是以第二旋转平台的中心为圆心、以晶圆的圆心在第二旋转平台上的投影点与第二旋转平台的中心之间的距离为半径所形成的区域,如此,通过至少两个第一贯穿孔可以实现将抛光液均匀地输送至晶圆的表面,进而使得晶圆表面的每一区域的抛光速率一致,从而使得抛光后的晶圆表面的均匀性大大提高。

附图说明

25.在附图(其不一定是按比例绘制的)中,相似的附图标记可在不同的视图中描述相似的部件。具有不同字母后缀的相似附图标记可表示相似部件的不同示例。附图以示例而非限制的方式大体示出了本文中所讨论的各个实施例。

26.图1a为相关技术中提供的晶圆和抛光垫的位置关系示意图;

27.图1b为相关技术中提供的抛光后的晶圆表面的轮廓分布曲线;

28.图2a为本技术实施例提供的晶圆抛光装置的一种可选的结构示意图;

29.图2b为本技术实施例提供的第一贯穿孔在抛光液注入区内的一种可选的分布图;

30.图2c为本技术实施例提供的第一贯穿孔在抛光液注入区的内的一种可选的分布图;

31.图2d为本技术实施例提供的第一贯穿孔在抛光液注入区的内的一种可选的分布图;

32.图3为本技术实施例提供的晶圆抛光装置的一种可选的结构示意图;

33.图4a为本技术实施例提供的晶圆抛光装置的一种可选的结构示意图;

34.图4b为本技术实施例提供的抛光液注入区域的结构示意图;

35.图4c为本技术实施例提供的第一贯穿孔在基台上的一种可选的分布示意图;

36.图4d为本技术实施例提供的第一贯穿孔在基台上的一种可选的分布示意图;

37.图4e为本技术实施例提供的第一贯穿孔在基台上的一种可选的分布示意图。

具体实施方式

38.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对实用新型的具体技术方案做进一步详细描述。以下实施例用于说明本技术,但不用来限制本技术的范围。

39.在后续的描述中,使用用于表示元件的诸如“模块”或“单元”的后缀仅为了有利于本技术的说明,其本身没有特定的意义。因此,“模块”或“单元”可以混合地使用。

40.如图1a所示,为相关技术中提供的晶圆和抛光垫的位置关系示意图,图1a中左边的图为晶圆和抛光垫的侧视图,图1a中右边的图为晶圆和抛光垫的俯视图,可以看出,相关技术中的抛光装置与传统的化学机械抛光(chemical mechanical polishing,cmp)装置不同,相关技术中的抛光装置中抛光垫101位于晶圆102之上,因此,抛光液从抛光垫101的中心流向晶圆102,抛光液在抛光垫上的落点位于抛光垫101的中心位置,即位置a处。

41.相关技术中,由于抛光液的落点位于抛光垫101的中心,所以在抛光过程中,晶圆102旋转时,落点区域在晶圆102上划过一个半径为预设值的圆,如图1a中的虚线示出的b区域,这里,预设值可以是75mm。由于在b区域的外围周长上抛光液分布过多,会导致b区域外围周长上抛光速率过快,最终抛光后的晶圆表面形成典型的grinding大雁形状的轮廓,如图1b所示,为相关技术中提供的抛光后的晶圆表面的轮廓分布曲线,可以看出,相关技术中的抛光装置抛光后的晶圆表面不均匀。

42.基于相关技术中存在的上述问题,本技术实施例提供一种晶圆的抛光装置,通过改善抛光垫上抛光液的落点,来改善抛光后的晶圆表面的不均匀性。

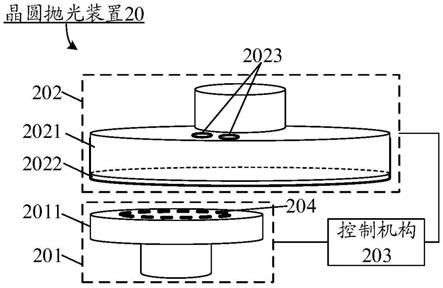

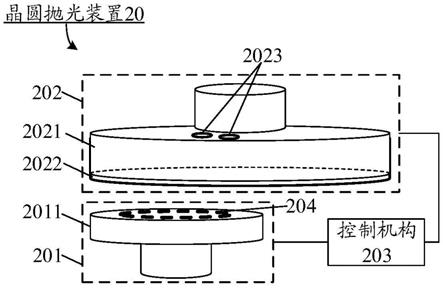

43.图2a为本技术实施例提供的晶圆抛光装置的一种可选的结构示意图,如图2a所示,所述晶圆抛光装置20包括:第一旋转机构201、第二旋转机构202和控制机构203。

44.所述第一旋转机构201至少包括第一旋转平台2011,所述第一旋转平台2011用于承载晶圆204并带动晶圆204进行旋转;在其它实施例中,所述第一旋转机构201还包括驱动装置,所述驱动装置用于驱动第一旋转平台2011进行旋转。

45.在一些实施例中,第一旋转平台2011是圆形的平台,第一旋转平台的直径大于晶圆的直径,晶圆204可以吸附于第一旋转平台2011的上表面上,通过第一旋转平台的旋转,带动晶圆的旋转。

46.所述第二旋转机构202至少包括第二旋转平台2021和与所述第二旋转平台2021连接的抛光垫2022,所述第二旋转平台设置于所述第一旋转平台之上,所述抛光垫2022位于所述第二旋转平台朝向所述第一旋转平台的一面。

47.在一些实施例中,所述第二旋转机构202还包括驱动装置,所述驱动装置用于驱动第二旋转平台进行旋转。第二旋转平台设置于第一旋转平台之上,且第一旋转平台在第二旋转平台上的投影点与第二旋转平台的中心不重合,即第二旋转平台不位于第一旋转平台的正上方。

48.本技术实施例中,所述抛光垫2022自带背胶,抛光垫通过背胶粘贴固定于第二旋转平台朝向第一旋转平台的一面,在第二旋转平台旋转时,带动抛光垫同时进行旋转。所述

抛光垫2022包括但不限于以下之一:聚氨酯抛光垫、无纺布抛光垫或复合型抛光垫。

49.在所述第二旋转平台的抛光液注入区(图中未示出)具有至少两个第一贯穿孔2023;其中,所述抛光液注入区是以所述第二旋转平台的中心为圆心、以所述晶圆的圆心在所述第二旋转平台上的投影点与所述第二旋转平台的中心之间的距离为半径所形成的区域;所述第一贯穿孔用于注入抛光液。

50.这里,所述抛光液注入区为进行抛光液注入的区域,所述第二旋转平台在抛光液注入区内具有至少两个第一贯穿孔,可以使得注入的抛光液相对均匀地分散在抛光垫上,进而改善晶圆表面的每一区域的抛光速率,使得抛光后的晶圆表面的均匀性大大提高。

51.在一些实施例中,所述抛光液的组分至少包括:二氧化硅磨料、氢离子浓度指数调节剂、螯合剂、表面活性剂以及其它特殊添加剂。

52.所述控制机构203分别与所述第一旋转机构201和所述第二旋转机构202连接,用于控制所述第一旋转机构和/或所述第二旋转机构进行旋转,以实现通过注入的所述抛光液对所述晶圆进行抛光。

53.在一些实施例中,通过控制机构控制第一旋转机构的旋转来带动晶圆的旋转,以实现通过注入的抛光液对晶圆进行抛光;或者,通过控制机构控制第二旋转机构的旋转来带动抛光垫的旋转,以实现通过注入的抛光液对晶圆进行抛光;在其它实施例中,也可以通过控制机构同时控制第一旋转机构和第二旋转机构的旋转,以实现通过注入的抛光液对晶圆进行抛光。

54.这里,所述第一旋转机构的转速和所述第二旋转机构的转速可以相同也可以不同。所述抛光是指利用机械或化学的作用,使晶圆表面的粗糙度降低,以获得具有光亮、平整的表面的晶圆的加工方法。

55.本技术实施例提供的晶圆抛光装置,包括:第一旋转机构、第二旋转机构和控制机构,由于第二旋转机构中的第二旋转平台的抛光液注入区具有至少两个用于注入抛光液的第一贯穿孔,且抛光液注入区是以第二旋转平台的中心为圆心、以晶圆的圆心在第二旋转平台上的投影点与第二旋转平台的中心之间的距离为半径所形成的区域,如此,通过至少两个第一贯穿孔可以实现将抛光液均匀地输送至晶圆的表面,进而使得晶圆表面的每一区域的抛光速率一致,从而使得抛光后的晶圆表面的均匀性大大提高。

56.在一些实施例中,所述第一贯穿孔以预设排布规律分布于所述抛光液注入区的边缘位置。

57.这里,预设的排布规律可以是均匀地排布,即第一贯穿孔均匀地分布于抛光液注入区的边缘位置。在其它实施例中,预设的排布规律也可以是杂乱地排布规律,例如,每两个第一贯穿孔之间的距离逐渐增大或逐渐减小,即第一贯穿孔杂乱地分布于抛光液注入区的边缘位置。

58.图2b为本技术实施例提供的第一贯穿孔在抛光液注入区内的一种可选的分布图,其中,所述抛光液注入区为图2b中示出的p区域,所述p区域是以第二旋转平台的中心为圆心(x点)、以晶圆的圆心在第二旋转平台上的投影点(w点)与第二旋转平台的中心之间的距离为半径所形成的区域。如图2b中左边的图所示,第一贯穿孔k1、k2、k3和k4均匀地分布p区域的边缘位置;如图2b中右边的图所示,第一贯穿孔k1、k2、k3和k4杂乱地分布在p区域的边缘位置。

59.在一些实施例中,所述抛光液注入区为圆形区域,所述第一贯穿孔分布于所述圆形区域的至少一条半径所对应的位置上。

60.图2c为本技术实施例提供的第一贯穿孔在抛光液注入区的内的一种可选的分布图,如图2c所示,所述抛光液注入区为圆形的p区域,所述第一贯穿孔k1、k2和k3可以分布在p区域的至少一条半径所对应的位置上,即图2c中的k1点处、k2点处和k3点处。

61.在一些实施例中,所述第一贯穿孔位于所述抛光液注入区内部的至少一个同心圆的圆周所对应的位置上;或者,所述第一贯穿孔位于所述同心圆的至少一条半径所对应的位置上。

62.图2d为本技术实施例提供的第一贯穿孔在抛光液注入区的内的一种可选的分布图,如图2d所示,所述抛光液注入区为圆形的p区域,以所述p区域的中心为圆心,在抛光液注入区内部形成的同心圆区域p

‑

2、p

‑

3和p

‑

4,所述第一贯穿孔可以分布在同心圆的圆周所对应的位置上,如图2d中左边的图所示,第一贯穿孔k1和k2分布于同心圆p

‑

2的圆周所对应的位置上,第一贯穿孔k3位于同心圆p

‑

3的圆周所对应的位置上。所述第一贯穿孔也可以分布在同心圆的至少一条半径所对应的位置上,如图2d中右边的图所示,所述第一贯穿孔k1、k2和k3可以分布在p

‑

4区域的至少一条半径所对应的位置上。

63.在一些实施例中,每一所述第一贯穿孔的孔径相同或不同。所述抛光垫上具有与每一所述第一贯穿孔对应的第二贯穿孔,所述抛光垫用于分散流经所述第一贯穿孔和所述第二贯穿孔的抛光液。每一所述第二贯穿孔与对应的所述第一贯穿孔的位置和大小均相同。

64.这里,所述抛光垫上具有与第二旋转平台上的第一贯穿孔的位置和大小均一一对应第二贯穿孔,如此,可以使得抛光液通过第一贯穿孔和第二贯穿孔流至抛光垫和晶圆的接触面。本技术实施例中的抛光垫除了可以均匀地分散抛光液,还可以维持抛光垫表面的抛光液薄膜,以便化学反应充分地进行,另外,所述抛光垫还可以保持抛光过程的平稳性,以获得较好的晶圆表面形貌。

65.本技术实施例提供的晶圆抛光装置,由于第二旋转平台上的抛光液注入区具有至少两个第一贯穿孔,且第一贯穿孔以预设的排布规律分布在抛光液注入区域内部,如此,可以通过至少两个第一贯穿孔将抛光液均匀地输送至晶圆的表面,进而使得晶圆表面的每一区域的抛光速率一致,从而使得抛光后的晶圆表面的均匀性大大提高。

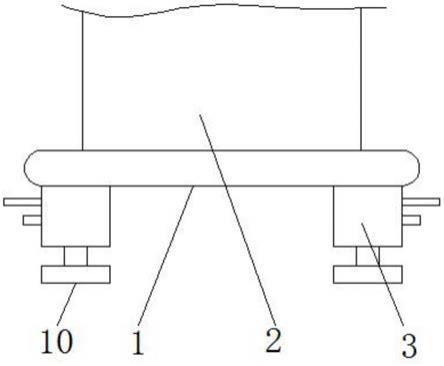

66.图3为本技术实施例提供的晶圆抛光装置的一种可选的结构示意图,如图3所示,所述晶圆抛光装置30包括:第一旋转平台301、第一驱动机构302、第二旋转平台303、第二驱动机构304、抛光垫305、打磨机构306和控制机构307。

67.所述第一旋转平台301用于承载晶圆308并带动晶圆308进行旋转。

68.所述第一驱动机构302位于所述第一旋转平台301之下,且所述第一驱动机构302与所述第一旋转平台和控制机构307连接,所述第一驱动机构用于在所述控制机构的控制下驱动所述第一旋转平台以第一预设转速旋转。

69.这里,所述第一驱动机构可以是马达或者电机。

70.所述第二旋转平台303设置于所述第一旋转平台之上,所述抛光垫305位于所述第二旋转平台朝向所述第一旋转平台的一面。

71.所述第二旋转平台303的抛光液注入区(图中未示出)具有至少两个第一贯穿孔

3031;其中,所述抛光液注入区是以所述第二旋转平台的中心为圆心、以所述晶圆308的圆心在所述第二旋转平台上的投影点与所述第二旋转平台的中心之间的距离为半径所形成的区域;所述第一贯穿孔用于注入抛光液。

72.所述第二驱动机构304位于所述第二旋转平台303之上,且所述第二驱动机构与所述第二旋转平台和控制机构307连接,所述第二驱动机构用于在所述控制机构的控制下驱动所述第二旋转平台以第二预设转速旋转。

73.这里,所述第二驱动机构也可以是马达或者电机。

74.在一些实施例中,所述第一预设转速与所述第二预设转速相同或不同。

75.其中,当所述第一驱动机构与所述第二驱动机构以相同的转速旋转时,所述晶圆上的每一点的线速度均相同。

76.所述打磨机构306与所述控制机构307连接,所述打磨机构306用于在所述控制机构的控制下对抛光之前的晶圆进行打磨处理。

77.这里,所述第一打磨机构包括第一砂轮和第二砂轮,所述第一砂轮和所述第二砂轮均与控制机构连接,所述第一砂轮用于在控制机构的控制作用下对抛光之前的晶圆进行粗磨;所述第二砂轮用于在控制机构的控制作用下对粗磨之后的晶圆进行细磨。

78.所述控制机构307分别与所述第一驱动机构302和所述第二驱动机构304连接,用于控制所述第一驱动机构和/或所述第二驱动机构进行旋转,以实现通过注入的所述抛光液对所述晶圆进行抛光。

79.本技术实施例提供的晶圆抛光装置,包括第一旋转平台、第一驱动机构、第二旋转平台、第二驱动机构、抛光垫、打磨机构和控制机构,控制机构通过控制第一驱动机构和第二驱动机构带动晶圆和抛光垫旋转,且通过第二旋转平台的抛光液注入区中的第一贯穿孔注入抛光液,并通过抛光垫对注入的抛光液进行均匀分散,以实现通过分散后的抛光液对晶圆进行抛光,使得抛光后的晶圆表面的均匀性大大提高。

80.图4a为本技术实施例提供的晶圆抛光装置的一种可选的结构示意图,如图4a所示,所述晶圆抛光装置40包括第一旋转平台401、马达402、基台403(platen,对应上述实施例中的第二旋转平台)、电机404、抛光垫405和控制机构406。

81.所述第一旋转平台401用于承载晶圆407并带动晶圆407进行旋转,马达402位于第一旋转平台之下,所述马达402用于驱动第一旋转平台进行旋转。

82.所述基台403与所述抛光垫405连接,且所述基台403设置于所述第一旋转平台之上,抛光垫405位于基台403朝向第一旋转平台401的一面。

83.在所述基台403的抛光液注入区(图中未示出)具有至少两个第一贯穿孔4031;所述第一贯穿孔4031用于注入抛光液。所述抛光垫405上具有与每一第一贯穿孔对应的第二贯穿孔(图中未示出)。

84.在一些实施例中,所述抛光垫405用于对流经第一贯穿孔和第二贯穿孔的抛光液进行分散处理。

85.如图4b所示,为本技术实施例提供的抛光液注入区域的结构示意图,本技术实施例中,由于晶圆wafer与抛光垫pad始终接触的区域(对应上述实施例中的抛光液注入区),是以pad的中心为圆心,以晶圆的圆心在基台上的投影点与基台的中心之间的距离半径的圆形区域,例如,图4b中的区域c。因此,在晶圆wafer与抛光垫pad始终接触的区域中形成至

少两个第一贯穿孔,可以有效地改善磨片工艺中的轮廓,提高晶圆中心区域与边缘区域的制程的均一性。

86.图4c为本技术实施例提供的第一贯穿孔在基台上的一种可选的分布示意图,如图4c所示,假设区域c为晶圆wafer与抛光垫pad始终接触的区域,那么,以基台的中心(即抛光垫的中心)为圆心,在基台内部形成若干同心圆c

‑

1、c

‑

2和c

‑

3,如图4c中的左边的图和右边的图所示,由圆心至外,第一贯穿孔k可以分布在所述同心圆的不同半径所对应的位置处,且所述第一贯穿孔可以呈“十”字形排列。这里,第一贯穿孔k的孔径可以一致,也可以由圆心至外逐渐增加或减小。

87.图4d为本技术实施例提供的第一贯穿孔在基台上的一种可选的分布示意图,如图4d所示,假设区域c为晶圆wafer与抛光垫pad始终接触的区域,那么,以基台的中心为圆心,在基台内部形成若干同心圆c

‑

4和c

‑

5,第一贯穿孔k可以分布在所述同心圆c

‑

4和c

‑

5的不同半径所对应的位置处。且本技术实施例中,由圆心至外,在不同同心圆中,第一贯穿孔的数量可以逐渐增加或逐渐减小。这里,第一贯穿孔的孔径可以一致,也可以由圆心至外逐渐增加或减小。

88.图4e为本技术实施例提供的第一贯穿孔在基台上的一种可选的分布示意图,如图4e所示,假设区域c为晶圆wafer与抛光垫pad始终接触的区域,那么,以基台的中心为圆心,在基台内部形成若干同心圆c

‑

6和c

‑

7,如图4e中的左边的图所示,第一贯穿孔k可以分布在同心圆c

‑

6的不同半径所对应的位置处,且所述第一贯穿孔k可以呈“一”字形排列;如图4e中的右边的图所示,第一贯穿孔k可以分布在同心圆c

‑

7的不同半径所对应的位置处,所述第一贯穿孔k可以呈“y”字形排列。这里,第一贯穿孔的孔径可以一致,也可以由圆心至外逐渐增加或减小。

89.电机404位于第二旋转平台403之上,且与第二旋转平台403连接,所述电机404用于驱动第二旋转平台403进行旋转。

90.所述控制机构406分别与马达402和电机404连接,用于控制马达和电机机构以相同的转速进行旋转,以实现通过分散后的抛光液对所述晶圆进行抛光。

91.这里,当所述马达与电机以相同的转速旋转时,所述晶圆上的每一点的线速度均相同,进而在抛光的旋转过程中,可以使得晶圆表面的每一区域的抛光速率相同。

92.本技术实施例提供的晶圆的抛光装置,由于在platen上晶圆与抛光垫始终接触的区域内,具有至少两个第一贯穿孔,如此,可以通过至少两个第一贯穿孔将抛光液均匀地输送至抛光垫和晶圆接触面,使得在抛光时晶圆表面的每一区域的抛光速率一致,进而使得抛光后的晶圆表面的均匀性大大提高;且本技术实施例提供的晶圆的抛光装置可以实现大规模晶圆生产过程,提高了装置的实用性。

93.在本技术所提供的几个实施例中,应该理解到,所揭露的设备和方法,可以通过其它的方式实现。以上所描述的设备实施例仅仅是示意性的,例如,所述单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,如:多个单元或组件可以结合,或可以集成到另一个系统,或一些特征可以忽略,或不执行。另外,所显示或讨论的各组成部分相互之间的耦合、或直接耦合、或通信连接可以是通过一些接口,设备或单元的间接耦合或通信连接,可以是电性的、机械的或其它形式的。

94.上述作为分离部件说明的单元可以是、或也可以不是物理上分开的,作为单元显

示的部件可以是、或也可以不是物理单元,即可以位于一个地方,也可以分布到多个网络单元上;可以根据实际的需要选择其中的部分或全部单元来实现本实施例方案的目的。

95.另外,在本实用新型各实施例中的各功能单元可以全部集成在一个处理模块中,也可以是各单元分别单独作为一个单元,也可以两个或两个以上单元集成在一个单元中;上述集成的单元既可以采用硬件的形式实现,也可以采用硬件加软件功能单元的形式实现。本领域普通技术人员可以理解:实现上述方法实施例的全部或部分步骤可以通过程序指令相关的硬件来完成,前述的程序可以存储于一计算机可读取存储介质中,该程序在执行时,执行包括上述方法实施例的步骤;而前述的存储介质包括:移动存储设备、只读存储器(rom,read

‑

only memory)、随机存取存储器(ram,random access memory)、磁碟或者光盘等各种可以存储程序代码的介质。

96.本技术所提供的几个产品实施例中所揭露的特征,在不冲突的情况下可以任意组合,得到新的产品实施例。

97.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。