1.本发明涉及冶金铸造技术领域,具体是一种铜及铜合金铸锭的立式连续铸造系统及方法。

背景技术:

2.铜以及铜合金具有导电、导热、耐蚀、耐磨、抑菌、可镀、高强度、高延展等一系列优异的特性,广泛应用于电力、电子、机械、交通、信息通讯、航空航天、海洋工程、智能制造等重要领域,是一种重要的基础材料。

3.在铜及铜合金材料加工成形过程中,合金熔炼精炼与铸造是第一道也是最重要的工序,其工艺的优劣,一是决定着合金原始组织结构的优劣,因铸造组织中的原始缺陷在后续加工中无法消除,最终将成为产品的永久缺陷,从而形成废品;二是直接影响合金材料的力学性能及物理化学性能,尤其影响不同批次产品之间、同一批次产品不同位置性能的均一性和长期稳定性;三是直接影响产品产业化生产的生产效率、综合成品率和产品单位能耗,从而直接影响生产成本。

4.现有的铸造系统中生产出的产品存在组织结构缺陷,产品均一性、稳定性差,生产效率低,综合成品率低,产品单位能耗高等一系列问题。

技术实现要素:

5.本发明的主要目的在于提供一种铜及铜合金铸锭的立式连续铸造系统及方法,以解决上述现有技术中铸造系统中生产出的产品存在组织结构缺陷,产品均一性、稳定性差,生产效率低,综合成品率低,产品单位能耗高等一系列的问题。

6.为了实现上述目的,本发明提供了如下技术方案:一种铜及铜合金铸锭的立式连续铸造系统,包括熔炼装置、移料装置,还包括从上到下依次设置的:铸造装置,包括结晶器和承载结晶器的可移动的铸造台车,所述结晶器内设置有冷却器;冷却装置,包括水冷雾化环、位于水冷雾化环下方的冷却水槽,水冷雾化环的进水管连接结晶器内冷却器的出水管,水冷雾化环喷出的水流入冷却水槽;牵引装置,包括牵引铸锭、用于夹紧并牵引铸锭的牵引辊组,牵引辊组上设有夹紧力微调机构;同步锯切机构,用于将铸锭锯断;翻转机构,用于对锯切后的铸锭进行翻转。

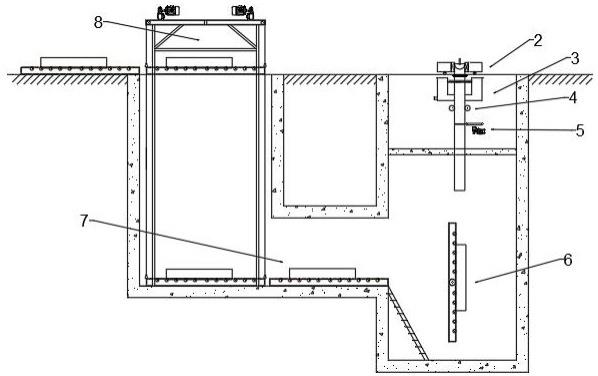

7.进一步的,熔炼装置包括为铸造装置提供金属熔体的保温炉和交替为保温炉提供金属熔体的2个可水平移动的熔炼炉;移料装置,包括运输机构和提升机构,运输机构用于把铸锭从所述翻转机构运输到提升机构,提升机构用于将铸锭提升至车间地坪。

8.进一步的,保温炉顶部设有3个搅拌装置,搅拌装置的搅拌桨伸入到保温炉的内部,搅拌桨采用碳化硅材料。

9.进一步的,熔炼炉和保温炉都为工频有芯感应熔炼炉,工频有芯感应熔炼炉连接igbt电源。

10.进一步的,牵引辊组包括第一牵引辊和第二牵引辊,还包括分别与第一牵引辊和第二牵引辊连接的第一轴承座和第二轴承座,第一轴承座滑动连接移动导柱,移动导柱固定连接固定支架,第二轴承座固定连接固定支架,夹紧力微调机构为蝶形弹簧,所述第一轴承座连接蝶形弹簧的一端,蝶形弹簧的另一端通过蜗轮蜗杆机构连接驱动电机。

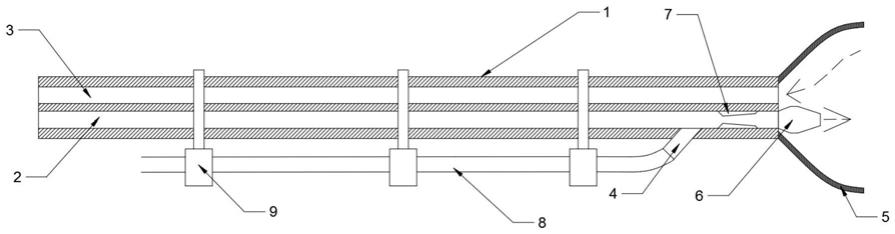

11.进一步的,水冷雾化环包括进水管和环形喷水管,进水管与环形喷水管相连通,环形喷水管上设有若干个喷头,进水管上设有水流调节阀。

12.进一步的,铸造台车包括与结晶器内冷却器的进水管相连的管道、对结晶器进行振动的振动机构和设置在铸造台车底部的滚轮。

13.一种铜及铜合金铸锭的立式连续铸造方法,包括步骤:s1:铜及铜合金铸造高温熔体的制备依次将配制好的金属原材料加入熔炼炉内进行熔化、精炼;当熔炼炉内的金属熔体质量达到转炉要求时,将熔炼炉内的金属熔体转注入保温炉中进一步脱气精炼,等待铸造;s2:安装牵引铸锭将牵引铸锭插入牵引辊组中 ,然后控制牵引辊组将牵引铸锭夹紧;s3:进行连续铸造s301,连接好铸造冷却水管道;s302,控制牵引装置将牵引铸锭提升至插入结晶器,打开结晶器和冷却装置的冷却水;s303,将保温炉中的金属熔体注入结晶器内;s304,控制牵引装置,使牵引铸锭带动凝固的铸锭垂直向下运动;s305,当铸锭向下运动到一定长度后,同步锯切机构自动启动,并与铸锭同步行走锯切;s306,锯切完成后,同步锯切机构水平移动退出锯切工位,然后继续向下移动,将锯切后的铸锭送至翻转机构上,然后同步锯切机构向上运动,返回初始位置;s307,翻转机构自动启动,90

°

翻转,将铸锭翻转至水平位置,将铸锭转移至运输机构上;s308,运输机构自动启动,将铸锭运送至提升机构,提升机构自动启动,将铸锭垂直运输至车间地坪;s309,将铸锭运送至铸锭暂存放辊道上,称重、检查、打标;重复s305

‑

s309,对铸锭进行连续铸造。

14.本发明的有益效果是:1、本发明提供了铜及铜合金铸锭的立式连续铸造系统及方法,能够实现铜及铜合金铸锭的立式全自动连续铸造,相对于立式半连续铸造,具有生产效率高,产品均一性、稳定性好,综合成品率高,产品单位能耗低的优点;2、本发明水冷雾化环的进水管连接结晶器内冷却器的出水管,水冷雾化环喷出的水流入冷却水槽,既能多次冷却,又能使得冷却水温度的平稳过渡,避免多次冷却的冷却水温度相差太大形成铸造残余应力;3、本发明通过设置夹紧力微调机构可以抵消铸锭尺寸的微小变化,可有效避免对铸锭牵引时出现打滑或者卡阻的现象;

4、本发明通过保温炉中设有搅拌装置,实现了对金属熔体的精炼除气,从而避免了铸锭中气孔的产生,优化铸锭的组织结构,提升铸锭质量。

附图说明

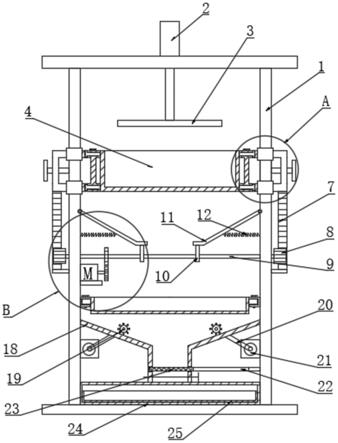

15.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1示出了根据本发明实施例的结构示意图;图2示出了根据本发明实施例中熔炼装置的结构示意图;图3示出了根据本发明实施例中铸造装置、冷却装置和牵引装置的结构示意图;图4示出了根据本发明实施例中牵引装置的结构示意图;图5示出了根据本发明实施例中水冷雾化环的结构示意图;图6示出了根据本发明实施例中保温炉的结构示意图;图7示出了根据本发明实施例中牵引铸锭的结构示意图;其中,上述附图包括以下附图标记:1、熔炼装置;11、保温炉;111、搅拌装置;12、熔炼炉;2、铸造装置;21、结晶器;22、铸造台车;3、冷却装置;31、水冷雾化环;311、进水管;312、环形喷水管;313、温度仪表;314、压力仪表;315、流量仪表;316、水流调节阀;32、冷却水槽;4、牵引装置;41、牵引铸锭;42、牵引辊组;421、第一牵引辊;422、第二牵引辊;43、蝶形弹簧;44、第一轴承座;45、第二轴承座;46、移动导柱;47、固定支架;5、同步锯切机构;6、翻转机构;7、运输机构;8、提升机构。

具体实施方式

16.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

17.如图1至图6所示,根据本发明的实施例,提供了一种铜及铜合金铸锭的立式连续铸造系统。

18.具体地,包括熔炼装置1,包括保温炉11和2个带有滚轮可水平移动的熔炼炉12,熔炼炉12和保温炉11都采用工频有芯感应熔炼炉,工频有芯感应熔炼炉连接igbt电源,采用igbt电源具有以下优点,1、导通压降更小,相同电流时元件自身产生的损耗更低;2、igbt电源整流部分导通角不进行调整,直流电压处于最高值,功率因数大于0.98;3、电源可实现调频恒功率输出,而不受炉料多少的影响;4、igbt电源不调整整流部分的导通角,不产生高次谐波,对电网的电能质量影响较小;2个熔炼炉12交替为保温炉11提供金属熔体,使得铸锭能够连续铸造,保温炉11为铸造装置2提供金属熔体;保温炉11顶部设有3个搅拌装置111,搅拌装置111的搅拌桨伸入到保温炉11的内部,搅拌桨采用碳化硅材料,耐高温性能更好;通过该搅拌桨的快速搅拌,实现了对金属熔体的精炼除气,从而避免了铸锭中气孔的产生,优化铸锭的组织结构,提升铸锭质量。

19.铸造装置2包括结晶器21和承载结晶器21的具有移动轮的铸造台车22,结晶器21内设置有冷却器,铸造台车22包括与结晶器21内冷却器的进水管相连的管道,安全可靠的为结晶器21提供冷却水;铸造台车22还包括对结晶器21进行振动的振动机构,为铸造过程提供频率、振幅可调的机械振动,改善铸造条件,优化铸锭的组织结构;铸造台车22的底部

设有滚轮,可以移动,以保证保温炉11浇注管中心线、结晶器21中心线、牵引铸锭41中心线三线共线。

20.铸造装置2的下方设有冷却装置3,冷却装置3包括水冷雾化环31、位于水冷雾化环31下方的冷却水槽32,水冷雾化环31的进水管311连接结晶器21内冷却器的出水管,水冷雾化环31喷出的水流入冷却水槽32;水冷雾化环31包括进水管311和环形喷水管312,进水管311与喷水管相连通,喷水管上设有若干个喷头,进水管311上设有温度仪表313、压力仪表314、流量仪表315和水流调节阀316;由于冷却水从结晶器21内冷却器流入水冷雾化环31,再流入冷却水槽32,既能多次冷却,又能使得冷却水温度的平稳过渡,避免多次冷却的冷却水温度相差太大形成铸造残余应力;实践证明,当水冷雾化环31喷出水的流量、温度控制不好时,铸锭的内外部很容易形成铸造应力差,当该应力达到一定程度时,将在铸锭的表面或内部产生微裂纹,此缺陷在后续的精加工时就会暴露,形成质量缺陷,对材料的危害极大。

21.冷却装置3的下方设有牵引装置4,牵引装置4的顶部设有防护托盘;防护托盘一方面可搜集意外情况下其上部铸造冷却水收集箱的漏水,另一方面可防止上部意外掉落的物体对牵引装置4的伤害,起到有效保护设备的作用;牵引装置4包括牵引铸锭41、用于夹紧并牵引铸锭的牵引辊组42,牵引辊组42可根据铸造合金的不同,设置为一组或者两组,牵引辊组42包括第一牵引辊421和第二牵引辊422,每只牵引辊分别采用交流变频调速电机驱动,牵引速度无级可调,可适用于各类需要不同铸造速度的铜及铜合金铸造,牵引辊组42上设有夹紧力微调机构;夹紧力微调机构为蝶形弹簧43,牵引辊组42包括第一牵引辊421和第二牵引辊422,还包括分别与第一牵引辊421和第二牵引辊422连接的第一轴承座44和第二轴承座45,第一轴承座44滑动连接移动导柱46,移动导柱46固定连接固定支架47,第二轴承座45固定连接固定支架47,第一轴承座44连接蝶形弹簧43的一端,蝶形弹簧43的另一端通过蜗轮蜗杆机构连接驱动电机。驱动电机通过蜗轮蜗杆机构来控制第一轴承座44沿移动导柱46移动,进而调节第一牵引辊421和第二牵引辊422之间的间距,产生对铸锭的夹紧力,在连续铸造过程中,受熔体温度、结晶器冷却强度等各种工艺条件的影响,铸锭的几何尺寸会发生微小的变化,设置蝶形弹簧43可以抵消铸锭尺寸的微小变化,可有效避免对铸锭牵引时出现打滑或者卡阻的现象。

22.牵引装置4的下方设有同步锯切机构5,同步锯切机构5用于将铸锭锯断。

23.同步锯切机构5的下方设有翻转机构6,用于对锯切后的铸锭进行翻转。

24.还设有移料装置,包括运输机构7和提升机构8,运输机构7用于把铸锭从所述翻转机构6运输到提升机构8,提升机构8用于将铸锭提升至车间地坪。

25.根据本发明的实施例,还提供了一种铜及铜合金铸锭的立式连续铸造方法,包括步骤:s1:铜及铜合金铸造高温熔体的制备依次将配制好的金属原材料加入熔炼炉12内进行熔化、精炼;当熔炼炉12内金属熔体的化学成分、温度、熔体质量达到转炉要求时,将熔炼炉12内的金属熔体转注入保温炉11中进一步脱气精炼,等待铸造。

26.s2:安装牵引铸锭首先从铸造台车22上拆下铸造结晶器21,利用车间内的天车将准备好的牵引铸锭41从铸造台车22上部插入,通过冷却装置3后,插入第一牵引辊421和第二牵引辊422之间,

然后控制牵引辊组42将牵引铸锭41夹紧,并形成一定的预紧力;安装好的牵引铸锭41上端面距离铸造台车22底部300mm

‑

500mm。

27.s3:进行连续铸造s301,首先将结晶器21重新安装在具有特殊结构的铸造台车22上,连接好铸造冷却水管道;s302,控制牵引装置4将牵引铸锭41提升至插入结晶器21中150mm,打开结晶器21和冷却装置3的冷却水;s303,倾转保温炉11至铸造工位,打开金属熔体放流阀门,金属熔体注入结晶器21内;s304,控制牵引装置4,使牵引铸锭41带动凝固的铸锭垂直向下运动;s305,当铸锭向下运动到一定长度后,同步锯切机构5自动启动,并与铸锭同步行走锯切;s306,锯切完成后,同步锯切机构5水平移动退出锯切工位,锯片停止运转,同步锯切机构5继续向下移动,将锯切后的铸锭送至翻转机构6上,然后同步锯切机构5向上运动,返回初始位置;s307,翻转机构6自动启动,90

°

翻转,将铸锭翻转至水平位置,翻转机构6的驱动辊道自动启动,将铸锭转移至运输机构7上;s308,运输机构7自动启动,将铸锭运送至提升机构8,提升机构8自动启动,将铸锭垂直运输至车间地坪;s309,将铸锭运送至铸锭暂存辊道上,称重、检查、打标。

28.重复s305

‑

s309,对铸锭进行连续铸造。

29.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。