1.本实用新型涉及汽车零部件生产加工领域,尤其是涉及一种汽车零部件芯模浇铸结构。

背景技术:

2.现有技术中通过利用芯模浇铸模具铸造出汽车零部件,具体步骤为:首先通过机械制造浇铸芯模,分为上芯模、下芯模,其次将压铸好的上芯模、下芯模合模后呈芯模,推至平板车上,再其次通过平板车运送至套盒、压铁工序处,进行芯模加固,整体形成芯模浇铸模具,然后向芯模浇铸模具内浇铸铁水,并使其冷却成型,再然后通过平板车送至脱盒、脱铁工序处,进行芯模的释放,最后将芯模推至传送带处,运至芯模清理工序处,分离出芯模中的产品—汽车零部件。

3.其中,在向芯模浇铸模具内注入铁水时,需要通过浇铸桶倾倒来实现,这就使得浇铸桶成为了该道工序的重要环节,而我们目前所使用的浇铸桶,其结构较为复杂,使用起来较为麻烦,浇铸效率较低且造价成本较为昂贵。

技术实现要素:

4.本实用新型的目的在于提供一种汽车零部件芯模浇铸结构,克服现有技术的缺陷,解决浇铸桶的结构较为复杂,使用起来较为麻烦,浇铸效率较低且造价成本较为昂贵的问题。

5.为了达到上述目的,本实用新型采用了以下技术方案:

6.一种汽车零部件芯模浇铸结构,包括升降杆,其底部通过螺栓固定有支撑架,所述支撑架包括“倒t字形”的吊架、竖直的吊杆,所述吊架左右两端底部均焊接有吊杆,位于两吊杆底端部之间悬挂有浇铸桶;

7.所述浇铸桶右侧中上部焊接有限位角铁且限位角铁刚好抵在吊杆前侧面;

8.所述浇铸桶后侧面底部焊接有把手a,吊架右端部焊接有把手b;

9.所述浇铸桶顶部盖板上焊接有吊环扣,吊环扣套接于吊环杆一端,吊环杆另一端扣接于吊架上。

10.进一步地,所述吊架由竖杆、横杆一体式连接而成,竖杆顶部通过螺栓固定于升降杆底端,横杆右端部焊接有把手b且左右两端底部均焊接有吊杆,所述横杆左右两端顶部与竖杆中上部之间均焊接有斜拉杆;

11.所述把手b呈由左向右且向上倾斜状。

12.进一步地,所述吊杆底端部一体式连接有挂钩,所述浇铸桶左右两侧中部焊接有吊耳杆,所述挂钩分别扣接在相匹配对应侧的吊耳杆上,吊耳杆外端部均一体式连接有限位圆片。

13.进一步地,所述限位角铁开口水平朝前且正上方设有条形限位块,所述条形限位块后端部通过螺钉固定在位于右侧的吊杆上。

14.进一步地,所述把手a呈l形,其一端水平焊接于浇铸桶后侧面底部,另一端呈由左向右且向上倾斜状。

15.进一步地,所述浇铸桶顶部盖板中部焊接有提手,提手左侧的盖板上焊接有吊环扣,所述吊环杆一端设有套环,另一端设有搭钩,所述套环扣接于吊环扣,搭钩扣接于吊架上的横杆上。

16.进一步地,所述浇铸桶前侧面上部一体式连接有三角椎状浇铸口,且浇铸桶顶部前侧的盖板上贯穿有通孔。

17.与现有技术相比,本实用新型的有益效果是:

18.一、本实用新型提供的一种汽车零部件芯模浇铸结构,浇铸桶右侧中上部焊接有限位角铁且限位角铁刚好抵在吊杆前侧面,防止浇铸桶桶口向后翻转;同时,限位角铁开口水平朝前,这样设置使得限位角铁不易变形。

19.二、本实用新型提供的一种汽车零部件芯模浇铸结构,浇铸桶后侧面底部焊接有把手a,一是为了方便操作人员向前倾倒浇铸桶,二是当浇铸桶处于待卸料状态时,便于增加浇铸桶后半侧重力,使得限位角铁始终贴在吊杆前侧面上;同时吊架右端部焊接有把手b,便于操作人员稳住整个浇铸结构,提高整体的稳定性。

20.三、本实用新型提供的一种汽车零部件芯模浇铸结构,把手b呈由左向右且向上倾斜状,这样给予操作人员足够的操作空间,便于浇铸桶卸料。

21.四、本实用新型提供的一种汽车零部件芯模浇铸结构,横杆左右两端顶部与竖杆中上部之间均焊接有斜拉杆,进一步提高横杆的强度,防止其因浇铸桶过重而变形。

22.五、本实用新型提供的一种汽车零部件芯模浇铸结构,把手a呈l形,其一端水平焊接于浇铸桶后侧面底部,另一端呈由左向右且向上倾斜状,便于操作人员的抓取与倾倒浇铸桶。

23.六、本实用新型提供的一种汽车零部件芯模浇铸结构,浇铸桶顶部盖板中部焊接有提手,便于浇铸桶的拿取;提手左侧的盖板上焊接有吊环扣,吊环杆一端设有套环,另一端设有搭钩,套环扣接于吊环扣,搭钩扣接于吊架上的横杆上,当浇铸桶处于装料状态(即向浇铸桶内注入铁水)时,将搭钩扣接在横杆上;当浇铸桶处于卸料状态(即将浇铸桶3内铁水倒出)时,将搭钩取下即可。

24.七、本实用新型提供的一种汽车零部件芯模浇铸结构,浇铸桶顶部前侧的盖板上贯穿有通孔,是为了便于操作人员观察桶内的铁水状况。

25.八、本实用新型提供的一种汽车零部件芯模浇铸结构,改变传统浇铸桶结构,使其更加符合实际生产需求,结构简单,灵活度高,使用起来较为方便,浇铸效率较高且造价成本大大降低。

附图说明

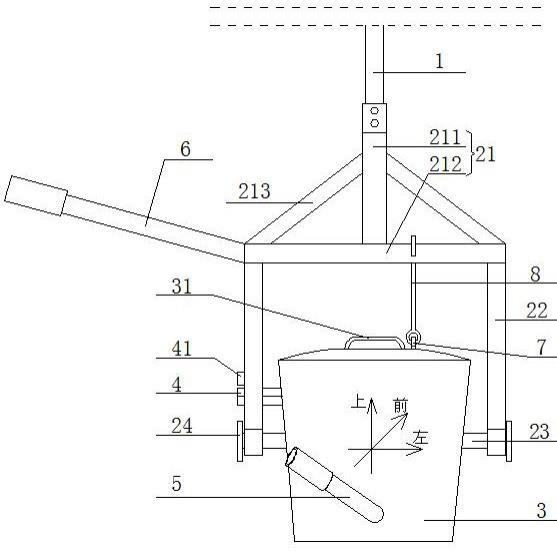

26.图1为本实用新型的整体结构后视图。

27.图2为本实用新型的整体结构右视图。

具体实施方式

28.下面结合附图和具体实施方式,进一步阐明本实用新型,应理解下述具体实施方

式仅用于说明本实用新型而不用于限制本实用新型的范围,在阅读了本实用新型之后,本领域技术人员对实用新型的各种等价形式的修改均落于本技术所附权利要求所限定的范围。

29.实施例1:如图1至图2所示的一种汽车零部件芯模浇铸结构,包括升降杆1,其底部通过螺栓固定有支撑架2,所述支撑架2包括“倒t字形”的吊架21、竖直的吊杆22,所述吊架21左右两端底部均焊接有吊杆22,位于两吊杆22底端部之间悬挂有浇铸桶3;

30.所述浇铸桶3右侧中上部焊接有限位角铁4且限位角铁4刚好抵在吊杆22前侧面,防止浇铸桶桶口向后翻转;

31.所述浇铸桶3后侧面底部焊接有把手a5,一是为了方便操作人员向前倾倒浇铸桶3,二是当浇铸桶3处于待卸料状态时,便于增加浇铸桶3后半侧重力,使得限位角铁4始终贴在吊杆22前侧面上;吊架21右端部焊接有把手b6,便于操作人员稳住整个浇铸结构,提高整体的稳定性;

32.所述浇铸桶3顶部盖板上焊接有吊环扣7,吊环扣7套接于吊环杆8一端,吊环杆8另一端扣接于吊架21上。

33.所述吊架21由竖杆211、横杆212一体式连接而成,竖杆211顶部通过螺栓固定于升降杆1底端,横杆212右端部焊接有把手b6且左右两端底部均焊接有吊杆22,所述横杆212左右两端顶部与竖杆211中上部之间均焊接有斜拉杆213,进一步提高横杆的强度,防止其因浇铸桶过重而变形;

34.所述把手b6呈由左向右且向上倾斜状,这样给予操作人员足够的操作空间,便于浇铸桶3卸料。

35.所述吊杆22底端部一体式连接有挂钩,所述浇铸桶3左右两侧中部焊接有吊耳杆23,所述挂钩分别扣接在相匹配对应侧的吊耳杆23上,吊耳杆23外端部均一体式连接有限位圆片24。

36.所述限位角铁4开口水平朝前,这样设置使得限位角铁不易变形;限位角铁4正上方设有条形限位块41,所述条形限位块41后端部通过螺钉固定在位于右侧的吊杆22上,这样防止浇铸桶过重,导致挂钩变形、下垂,进一步提高吊杆22的稳定性。

37.所述把手a5呈l形,其一端水平焊接于浇铸桶3后侧面底部,另一端呈由左向右且向上倾斜状,便于操作人员的抓取与倾倒浇铸桶3。

38.所述浇铸桶3顶部盖板中部焊接有提手31,便于浇铸桶的拿取;提手31左侧的盖板上焊接有吊环扣7,所述吊环杆8一端设有套环,另一端设有搭钩,所述套环扣接于吊环扣7,搭钩扣接于吊架21上的横杆212上,当浇铸桶3处于装料状态(即向浇铸桶3内注入铁水)时,将搭钩扣接在横杆212上;当浇铸桶3处于卸料状态(即将浇铸桶3内铁水倒出)时,将搭钩取下即可。

39.所述浇铸桶3前侧面上部一体式连接有三角椎状浇铸口35,且浇铸桶3顶部前侧的盖板上贯穿有通孔36,是为了便于操作人员观察桶内的铁水状况,即观察桶内铁水的量。

40.本实用新型的工作原理如下:

41.如图2所示,当浇铸桶3处于装料状态(即向浇铸桶3内注入铁水)时,将搭钩扣接在横杆212上,防止从通孔36处注入铁水时,冲击力过大,导致浇铸桶3向前倾倒;当浇铸桶3处于卸料状态(即将浇铸桶3内铁水倒出)时,将搭钩取下即可,操作人员便可左手握住把手b6

稳住整个浇铸结构,右手抓住把手a5,向芯模浇铸模具内注入铁水;此外,当浇铸桶3处于待卸料状态时,由于把手a5的自身重力作用,使得限位角铁4始终抵在吊杆22前侧面上,防止浇铸桶3向前倾翻。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。