1.本实用新型涉及自动化设备领域,尤其涉及一种金属针带切除装置。

背景技术:

2.发热座是电子烟中的一个重要部件,需要在发热座上装配上金属针与磁铁,装配完成后,需要将多余的料带(即金属针带)切除。传统采用人工切除料带的方式,不但效率低,而且切除准确度低。因此,市面上出现了自动化料带切除设备,然而,目前市面上的自动化料带切除设备,还无法将料带切除与料带传送等机构整合在同一台设备上,而且在各操作工序之间需要人工干预,影响加工与装配效率。

技术实现要素:

3.针对上述不足,本实用新型的目的在于提供一种金属针带切除装置,可完成自动送料与料带切除分离操作,实现将各机构整合在同一台设备上,动作精确,自动化程度高,提高整体装配与加工效率。

4.本实用新型为达到上述目的所采用的技术方案是:

5.一种金属针带切除装置,其特征在于,包括一料带传送基板、设置于料带传送基板上的一料带切断装置、设置于料带传送基板上且位于料带切断装置后方的一半成品传送装置、设置于料带传送基板上且位于半成品传送装置侧边上的一料带分离装置。

6.作为本实用新型的进一步改进,所述料带切断装置包括设置于料带传送基板上方的一下压切断机构、及设置于料带传送基板下方且位于下压切断机构下方的一料带落料通道,其中,该下压切断机构包括设置于料带传送基板上的一下压切断基座、设置于下压切断基座上的一下压切断气缸、连接于下压切断气缸的输出端的一下压切断连动块、及连接下压切断连动块且活动设置于下压切断基座内的两块下压切块。

7.作为本实用新型的进一步改进,所述半成品传送装置包括设置于料带传送基板上的一平移传送机构、及连接于平移传送机构的一升降控制机构,其中,该平移传送机构包括设置于料带传送基板上且沿料带传送基板长度方向设置的一平移传送滑轨、设置于平移传送滑轨上的一平移传送滑块、连接于平移传送滑块的一平移传送连块、连接于平移传送连块的一平移传送气缸、活动设置于平移传送连块上且朝下延伸的至少一平移传送杆、及设置于平移传送连块下方的一平移传送定位盘,在该平移传送定位盘上形成有供平移传送杆插入并移动的一条形定位过孔。

8.作为本实用新型的进一步改进,所述升降控制机构包括设置于平移传送连块上的一传送杆升降驱动气缸、及设置于平移传送连块上且连接于传送杆升降驱动气缸的输出端的一升降连块,该平移传送杆与升降连块连接。

9.作为本实用新型的进一步改进,所述料带分离装置包括设置于料带传送基板上的一料带分离升降驱动气缸、及连接于料带分离升降驱动气缸的输出端的一料带折断座,其中,在该料带折断座上形成有一料带过道,在该料带过道上形成有上下相对设置的两个料

带折断边。

10.本实用新型的有益效果为:通过由料带切断装置、半成品传送装置与料带分离装置相结合,可完成自动送料与料带切除分离操作,实现将各机构整合在同一台设备上,动作精确,自动化程度高,提高整体装配与加工效率。

11.上述是实用新型技术方案的概述,以下结合附图与具体实施方式,对本实用新型做进一步说明。

附图说明

12.图1为本实用新型的整体结构示意图;

13.图2为本实用新型中料带切断装置的整体结构示意图;

14.图3为本实用新型中料带切断装置的部分结构示意图;

15.图4为本实用新型中半成品传送装置的结构示意图;

16.图5为本实用新型中平移传送定位盘设置于料带传送基板上的结构示意图;

17.图6为本实用新型中料带分离装置设置于料带传送基板上的结构示意图;

18.图7为本实用新型中料带分离装置的结构示意图;

19.图8为本实用新型中料带传送基板的部分结构示意图;

20.图9为本实用新型中带有发热座的料带的部分结构示意图;

21.图10为本实用新型中料带切断后,带部分料带的发热座的结构示意图;

22.图11为本实用新型中多余料带与发热座分离后成品的结构示意图;

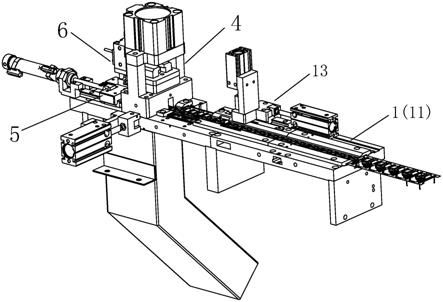

23.图12为本实用新型中料带传送装置的整体结构示意图;

24.图13为本实用新型中料带传送装置的部分结构示意图。

具体实施方式

25.为更进一步阐述本实用新型为达到预定目的所采取的技术手段及功效,以下结合附图及较佳实施例,对本实用新型的具体实施方式详细说明。

26.请参照图1,本实用新型实施例提供一种金属针带切除装置,包括一料带传送基板11、设置于料带传送基板11上的一料带切断装置4、设置于料带传送基板11上且位于料带切断装置4后方的一半成品传送装置5、设置于料带传送基板11上且位于半成品传送装置5侧边上的一料带分离装置6。

27.当带有数个发热座20的料带10上料至料带传送基板11上,且进入料带切断装置4之后,由料带切断装置4将料带切断,获得带有金属针与部分料带的数个独立发热座20(即半成品);接着,由半成品传送装置5将半成品一个个往后传送;接着,由料带分离装置6将半成品上多余的料带与发热座20分离,获得成品。

28.本实施例中的料带10为金属针带,如图9所示。

29.由料带切断装置4、半成品传送装置5与料带分离装置6相结合,可完成自动送料与料带切除分离操作,动作精确,自动化程度高,提高整体装配效率。

30.在本实施例中,如图2与图3所示,所述料带切断装置4包括设置于料带传送基板11上方的一下压切断机构41、及设置于料带传送基板11下方且位于下压切断机构41下方的一料带落料通道42,其中,该下压切断机构41包括设置于料带传送基板11上的一下压切断基

座411、设置于下压切断基座411上的一下压切断气缸412、连接于下压切断气缸412的输出端的一下压切断连动块413、及连接下压切断连动块413且活动设置于下压切断基座411内的两块下压切块414。

31.带数个发热座20的料带10传送至料带切断装置4位置,由下压切断机构41的下压切断气缸412提供驱动力,带动两块下压切块414下移,向下作用于发热座20侧边的料带两端,将料带10切断,则带数个发热座20的整条料带10被分隔成带部分料带的数个发热座20与废弃掉的料带片,废弃掉的料带片由料带落料通道42落下收集,带部分料带的数个发热座20如图10所示。

32.由具有特殊结构设计的下压切断机构41中的两块下压切块414同时作用于料带,实现快速切断料带。

33.在本实施例中,如图4与图5所示,所述半成品传送装置5包括设置于料带传送基板11上的一平移传送机构51、及连接于平移传送机构51的一升降控制机构52,其中,该平移传送机构51包括设置于料带传送基板11上且沿料带传送基板11长度方向设置的一平移传送滑轨511、设置于平移传送滑轨511上的一平移传送滑块512、连接于平移传送滑块512的一平移传送连块513、连接于平移传送连块513的一平移传送气缸514、活动设置于平移传送连块513上且朝下延伸的至少一平移传送杆515、及设置于平移传送连块513下方的一平移传送定位盘516,在该平移传送定位盘516上形成有供平移传送杆515插入并移动的一条形定位过孔5161,平移传送杆515沿着条形定位过孔5161将带部分料带的数个发热座20(即半成品)一个个往后传送;该升降控制机构52包括设置于平移传送连块513上的一传送杆升降驱动气缸521、及设置于平移传送连块513上且连接于传送杆升降驱动气缸521的输出端的一升降连块522,该平移传送杆515与升降连块522连接。

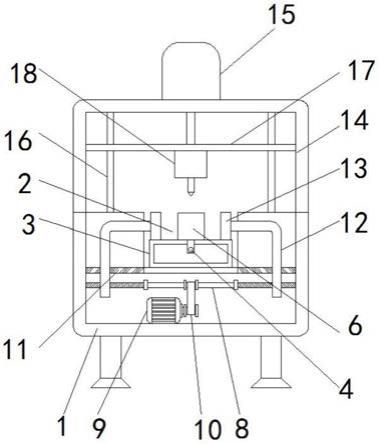

34.由平移传送机构51的平移传送气缸514提供驱动力,带动平移传送滑块512与平移传送连块513沿着平移传送滑轨511前后滑动;并由升降控制机构52的传送杆升降驱动气缸521提供驱动力,带动平移传送杆515与升降连块522做升降运动。因此,由平移传送机构51与升降控制机构52相结合,即可将带部分料带的数个发热座20(即半成品)一个个往后传送,传送操作顺畅,速度快。在具体操作时,平移传送杆515插入发热座20内的定位孔中,以带动发热座20移动。

35.在本实施例中,如图6与图7所示,所述料带分离装置6包括设置于料带传送基板11上的一料带分离升降驱动气缸61、及连接于料带分离升降驱动气缸61的输出端的一料带折断座62,其中,在该料带折断座62上形成有一料带过道621,在该料带过道621上形成有上下相对设置的两个料带折断边622。

36.带部分料带的数个发热座20(即半成品)传送至料带分离装置6时,部分料带进入料带折断座62的料带过道621;由料带分离升降驱动气缸61提供驱动力,带动料带折断座62上下移动,即可由料带过道621上的两个料带折断边622上下作用于发热座20上的料带,将发热座20上的料带折断,使得料带与发热座20分离,即可获得成品,如图11所示。

37.通过具有特殊结构设计的料带分离装置6,可实现料带自动分离操作,获得完整的产品,操作动作顺畅、精确、快速,效率高。

38.在本实施例中,料带切断装置4、半成品传送装置5与料带分离装置6均设置于料带传送基板11上,如图1所示。同时,在料带传送基板11上且位于料带切断装置4位置处开设有

两个第一让位孔113,便于料带切断装置4上的两块下压切块414下移,将料带切断。同时,在料带传送基板11上且位于料带分离装置6位置处开设有第二让位孔114,便于料带折断座62上下移动,将剩余的部分料带折断,如图8所示。

39.在本实施例中,为了便于料带的传送,本实施例可增设料带传送装置1,如图12与图13所示,所述料带传送装置1包括上述料带传送基板11、平行设置于料带传送基板11上的两块定位条块12、及设置于其中一定位条块12上的一料带平移机构13。具体的,该料带平移机构13包括一料带平移组件131、及连接于料带平移组件131的一料带定位组件132,该料带平移组件131包括设置于料带传送基板11上的一料带平移气缸1311、设置于料带传送基板11上的一料带平移滑轨1312、滑动设置于料带平移滑轨1312上的一料带平移滑块1313、及连接于料带平移滑块1313且连接于料带平移气缸1311的输出端的一平移连动块1314,该平移连动块1314延伸至其中一定位条块12上端。由料带平移气缸1311提供驱动力,带动平移连动块1314与料带平移滑块1313在料带平移滑轨1312上前后滑动。同时,该料带定位组件132包括连接于平移连动块1314上的一纵向安装块1321、设置于纵向安装块1321侧边上的一料带定位气缸1322、连接于料带定位气缸1322的输出端且纵向活动贯穿平移连动块1314的一料带平移定位柱1323,由料带定位气缸1322提供驱动力,带动料带平移定位柱1323上下移动,在该平移连动块1314下方的定位条块12上形成有供料带平移定位柱1323活动插入的一条形平移滑孔121,在平移连动块1314前后移动时,带动料带平移定位柱1323在条形平移滑孔121内前后移动。由料带平移组件131与料带定位组件132相结合,即可将料带10不断的往后移动。具体的,在料带10上形成有数个定位孔,料带平移定位柱1323插入定位孔中即可带动料带10往后移动。

40.为了便于带有数个发热座20的料带10不断的往后传送,如图13所示,本实施例在该料带传送基板11的长度方向上形成有一条形过料槽111,该两块定位条块12相对设置于条形过料槽111两侧边上,在该料带传送基板11上且位于条形过料槽111两侧分别形成有数条条形空槽112。在带有数个发热座20的料带10进入料带传送装置1后,料带10两侧边定位于两块定位条块12下方,发热座20在条形过料槽111内往后移动。而条形空槽112的设置,是为了减少料带10与料带传送基板11表面的接触面积,减小摩擦力,便于料带10往后传送。

41.在此需要说明的是,本实用新型公开的金属针带切除装置,是对具体结构进行改进,而对于具体的控制方式,并不是本实用新型的创新点。对于本实用新型中涉及到的气缸及其他部件,可以为通用标准件或本领域技术人员知晓的部件,其结构、原理及控制方式均为本领域技术人员通过技术手册得知或通过常规实验方法获知。

42.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型的技术范围作任何限制,故采用与本实用新型上述实施例相同或近似的技术特征,而得到的其他结构,均在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。