1.本发明涉及钢铁冶炼技术领域,尤其涉及一种冶炼钢用低氧精炼渣系及其制备方法及应用。

背景技术:

2.氧通常以非金属夹杂物和溶解氧的形式存在于钢液中,其主要来源于入炉原料及吹氧炼钢等生产过程。转炉冶炼过程钢液终点氧含量可达到0.16%甚至更高。在炉外精炼过程中需采取措施以降低钢液中的氧含量,否则钢液中的氧与合金元素发生反应,生成非金属夹杂物,破坏钢材产品的质量和性能。

3.目前,在精炼过程中采取沉淀脱氧、扩散脱氧和真空脱氧等方式可显著降低钢液中的氧含量。对于普通钢材而言,钢中氧含量在0.0050%左右;对于特殊钢而言,钢中氧含量可控制在0.0015%~0.0020%水平。随着用户对高品质、高性能特殊钢的需求不断增加,对钢铁产品的氧含量提出了更为苛刻的要求,钢中氧含量需控制在0.0010%以下,而目前可将钢液氧质量分数脱除至0.0010%以下的精炼渣系尚未见报道。

技术实现要素:

4.本发明的目的在于提供一种冶炼钢用低氧精炼渣系及其制备方法及应用,以解决上述问题。

5.为实现以上目的,本发明特采用以下技术方案:

6.一种冶炼钢用低氧精炼渣系,其成分含量按照质量百分比计算,包括:

7.cao 8%~15%、sio

2 3%~7%、mgo 17%~21%、al2o

3 8%~16%、caf

2 50%~60%。

8.可选地,精炼渣系中,cao的质量含量可以是8%、9%、10%、11%、12%、13%、14%、15%以及8%~15%之间的任一值;sio2的质量含量可以是3%、4%、5%、6%、7%以及3%~7%之间的任一值;mgo的质量含量可以是17%、18%、19%、20%、21%以及17%~21%之间的任一值;al2o3的质量含量可以是8%、10%、12%、14%、16%以及8%~16%之间的任一值;caf2的质量含量可以是50%、52%、54%、56%、58%、60%以及50%~60%之间的任一值。

9.一种冶炼钢用低氧精炼渣系的制备方法,包括以下步骤:

10.步骤一,准备原料,将原料烘干后按配比要求称量,并混合均匀;

11.步骤二,混合均匀后的原料置于氩气气氛保护的熔炼炉内熔炼,熔炼温度控制在1600℃~1620℃之间,熔炼时间为15min~20min;

12.步骤三,熔炼结束后,将预熔渣系从熔炼炉中取出并用水急冷,将预熔渣系机械破碎后即可得到精炼渣系。

13.可选地,熔炼炉熔炼温度可以是1600℃、1605℃、1610℃、1615℃、1620℃以及1600℃~1620℃之间的任一值;熔炼时间可以是15min、16min、17min、18min、19min、20min以及

15min~20min之间的任一值。

14.优选地,步骤三中机械破碎后的精炼渣系为15目~20目。

15.一种所述的冶炼钢用低氧精炼渣系的应用,用于钢液精炼,所述精炼渣系的加入量为钢液重量的15%~20%。

16.优选地,所述精炼渣系的碱度为2~5。

17.本发明技术关键点在于:

18.1、与传统精炼渣相比,本发明渣系将mgo含量提高至17%~21%,可达到该渣系下mgo的饱和溶解度,从而减少精炼渣对mgo炉衬的侵蚀,有利于减少补炉次数。

19.2、与传统精炼渣相比,本发明通过降低al2o3含量来降低渣系中组元al2o3的活度,这有利于[al] [o]=al2o3脱氧反应的正向进行,从而达到降低氧含量的目的。

[0020]

3、与传统精炼渣相比,本发明增加了渣系中caf2含量,有益于增加渣系的流动性,使脱氧反应产物易于上浮至渣中,从而净化钢液。

[0021]

4、与传统精炼渣相比,本发明降低了渣系的碱度,有益于增加渣系的流动性,同时保证碱度大于2.0,可使渣中sio2组元的活度较低,有利于[si] [o]=sio2脱氧反应正向进行,从而降低钢中氧含量。

[0022]

5、与传统精炼渣相比,本发明精炼渣系并未改变脱氧反应的限制性环节(氧在钢液中的传质),因此,脱氧反应时间并未增加。

[0023]

与现有技术相比,本发明的精炼渣系在冶炼过程中流动性能好,有利于钢液中的夹杂物上浮脱除,匹配相应的脱氧剂可有效地将钢中氧含量控制在0.0007%以下,避免钢中大尺寸氧化物夹杂的生成,满足钢材在各种服役条件下的应用要求。本发明的精炼渣系成分配制合理,制备方法简单,且使用成本低廉。

附图说明

[0024]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对本发明范围的限定。

[0025]

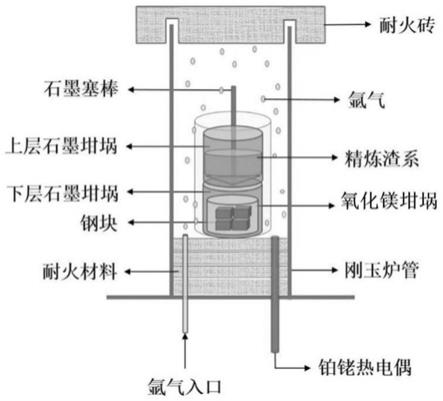

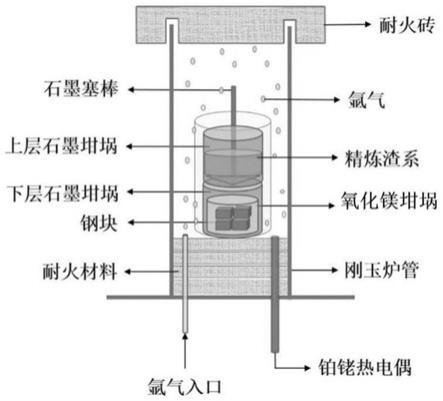

图1为实施例1、2和3及对比例1和2采用的脱氧实验装置图;

[0026]

图2为实施例1、2和3及对比例1和2中精炼渣系的脱氧效果对比图。

具体实施方式

[0027]

下面结合具体实施例对本发明作进一步说明。

[0028]

实施例1

[0029]

一种冶炼钢用低氧精炼渣系,主要成分含量如下:

[0030]

cao 8%,sio

2 3%,mgo 20%,al2o

3 16%,caf

2 53%。

[0031]

一种冶炼钢用低氧精炼渣系的制备方法,包括以下步骤:

[0032]

步骤一,准备原料,将原料烘干后按配比要求称量,并混合均匀;

[0033]

步骤二,混合均匀后的原料置于氩气气氛保护的熔炼炉内熔炼,熔炼温度控制在1600℃之间,熔炼时间为20min;

[0034]

步骤三,熔炼结束后,将预熔渣系从熔炼炉中取出并用水急冷,将预熔渣系机械破

碎后即可得到精炼渣系。

[0035]

经步骤三机械破碎后的精炼渣系为16目。

[0036]

一种冶炼钢用低氧精炼渣系的应用,步骤如下:

[0037]

如图1所示,采用双层石墨坩埚进行钢液脱氧实验,下层石墨坩埚内置氧化镁坩埚,用于放置钢块;上层石墨坩埚底部带有石墨塞棒,以便控制熔化后的精炼渣流入到氧化镁坩埚中。当管式炉温度达到1600℃后,将下层装有50g钢块、上层装有10g精炼渣的双层坩埚置于管式炉刚玉管恒温带处,此时管式炉的温度开始降低。当炉内温度恢复到1600℃时,保温15min,以确保钢块和精炼渣完全熔化。当保温时间达到后,拔掉上层石墨坩埚底部的石墨塞棒,渣

‑

钢间反应开始,将该时刻作为脱氧反应的开始时间。待反应时间达到20min后,迅速将双层坩埚取出并置于水中急冷。将渣金分离后,利用氧氮氢分析仪测量钢样中的全氧含量。本实施例中钢样的全氧含量经测定为0.0006%。

[0038]

实施例2

[0039]

一种冶炼钢用低氧精炼渣系,主要成分含量如下:

[0040]

cao 12%,sio

2 4%,mgo 17%,al2o

3 13%,caf

2 54%。

[0041]

一种冶炼钢用低氧精炼渣系的制备方法,包括以下步骤:

[0042]

步骤一,准备原料,将原料烘干后按配比要求称量,并混合均匀;

[0043]

步骤二,混合均匀后的原料置于氩气气氛保护的熔炼炉内熔炼,熔炼温度控制在1610℃之间,熔炼时间为18min;

[0044]

步骤三,熔炼结束后,将预熔渣系从熔炼炉中取出并用水急冷,将预熔渣系机械破碎后即可得到精炼渣系。

[0045]

经步骤三机械破碎后的精炼渣系为17目。

[0046]

在本实施例中,采用与实施例1相同的脱氧装置,当管式炉温度达到1600℃后,将下层装有50g钢块、上层装有9g精炼渣的双层坩埚置于管式炉刚玉管恒温带处,此时管式炉的温度开始降低。当炉内温度恢复到1600℃时,保温15min,以确保钢块和精炼渣完全熔化。当保温时间达到后,拔掉上层石墨坩埚底部的石墨塞棒,渣

‑

钢间反应开始,将该时刻作为脱氧反应的开始时间。待反应时间达到20min后,迅速将双层坩埚取出并置于水中急冷。将渣金分离后,利用氧氮氢分析仪测量钢样中的全氧含量。本实施例中钢样的全氧含量经测定为0.0007%。

[0047]

实施例3

[0048]

一种冶炼钢用低氧精炼渣系,主要成分含量如下:

[0049]

cao 14%,sio

2 6%,mgo 17%,al2o

3 8%,caf

2 55%。

[0050]

一种冶炼钢用低氧精炼渣系的制备方法,包括以下步骤:

[0051]

步骤一,准备原料,将原料烘干后按配比要求称量,并混合均匀;

[0052]

步骤二,混合均匀后的原料置于氩气气氛保护的熔炼炉内熔炼,熔炼温度控制在1620℃之间,熔炼时间为15min;

[0053]

步骤三,熔炼结束后,将预熔渣系从熔炼炉中取出并用水急冷,将预熔渣系机械破碎后即可得到精炼渣系。

[0054]

经步骤三机械破碎后的精炼渣系为17目。

[0055]

在本实施例中,采用与实施例1相同的脱氧装置,当管式炉温度达到1600℃后,将

下层装有50g钢块、上层装有8g精炼渣的双层坩埚置于管式炉刚玉管恒温带处,此时管式炉的温度开始降低。当炉内温度恢复到1600℃时,保温15min,以确保钢块和精炼渣完全熔化。当保温时间达到后,拔掉上层石墨坩埚底部的石墨塞棒,渣

‑

钢间反应开始,将该时刻作为脱氧反应的开始时间。待反应时间达到20min后,迅速将双层坩埚取出并置于水中急冷。将渣金分离后,利用氧氮氢分析仪测量钢样中的全氧含量。本实施例中钢样的全氧含量经测定为0.0007%。

[0056]

对比例1

[0057]

一种冶炼钢用精炼渣系,主要成分含量如下:

[0058]

cao 2%,sio

2 10%,mgo 23%,al2o

3 18%,caf

2 47%。

[0059]

按照实施例1中的制备方法制备该精炼渣系,即包括以下步骤:

[0060]

步骤一,准备原料,将原料烘干后按配比要求称量,并混合均匀;

[0061]

步骤二,混合均匀后的原料置于氩气气氛保护的熔炼炉内熔炼,熔炼温度控制在1600℃之间,熔炼时间为20min;

[0062]

步骤三,熔炼结束后,将预熔渣系从熔炼炉中取出并用水急冷,将预熔渣系机械破碎后即可得到精炼渣系。

[0063]

经步骤三机械破碎后的精炼渣系为16目。

[0064]

在本对比例中,采用与实施例1相同的脱氧装置,当管式炉温度达到1600℃后,将下层装有50g钢块、上层装有10g精炼渣的双层坩埚置于管式炉刚玉管恒温带处,此时管式炉的温度开始降低。当炉内温度恢复到1600℃时,保温15min,以确保钢块和精炼渣完全熔化。当保温时间达到后,拔掉上层石墨坩埚底部的石墨塞棒,渣

‑

钢间反应开始,将该时刻作为脱氧反应的开始时间。待反应时间达到20min后,迅速将双层坩埚取出并置于水中急冷。将渣金分离后,利用氧氮氢分析仪测量钢样中的全氧含量。本实施例中钢样的全氧含量经测定为0.0018%。

[0065]

对比例2

[0066]

一种冶炼钢用精炼渣系,主要成分含量如下:

[0067]

cao 3%,sio

2 8%,mgo 25%,al2o

3 20%,caf

2 44%。

[0068]

按照实施例2中的制备方法制备该精炼渣系,即包括以下步骤:

[0069]

步骤一,准备原料,将原料烘干后按配比要求称量,并混合均匀;

[0070]

步骤二,混合均匀后的原料置于氩气气氛保护的熔炼炉内熔炼,熔炼温度控制在1610℃之间,熔炼时间为18min;

[0071]

步骤三,熔炼结束后,将预熔渣系从熔炼炉中取出并用水急冷,将预熔渣系机械破碎后即可得到精炼渣系。

[0072]

经步骤三机械破碎后的精炼渣系为17目。

[0073]

在本对比例中,采用与实施例1相同的脱氧装置,当管式炉温度达到1600℃后,将下层装有50g钢块、上层装有9g精炼渣的双层坩埚置于管式炉刚玉管恒温带处,此时管式炉的温度开始降低。当炉内温度恢复到1600℃时,保温15min,以确保钢块和精炼渣完全熔化。当保温时间达到后,拔掉上层石墨坩埚底部的石墨塞棒,渣

‑

钢间反应开始,将该时刻作为脱氧反应的开始时间。待反应时间达到20min后,迅速将双层坩埚取出并置于水中急冷。将渣金分离后,利用氧氮氢分析仪测量钢样中的全氧含量。本实施例中钢样的全氧含量经测

定为0.0020%。

[0074]

图2为实施例1、2和3及对比例1和2中精炼渣系的脱氧效果。从图中可以看出,本发明的精炼渣系脱氧效果显著,可以将钢中的氧含量控制在0.0007%及以下。其原因为本发明的精炼渣系碱度高,且渣中caf2含量高,流动性好,有利于脱氧过程的进行。

[0075]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

[0076]

此外,本领域的技术人员能够理解,尽管在此的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本发明的范围之内并且形成不同的实施例。例如,在上面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对本发明的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。