1.本发明涉及扭力梁淬火加工技术领域,尤其涉及一种能够消除异响的扭力梁高频淬火方法。

背景技术:

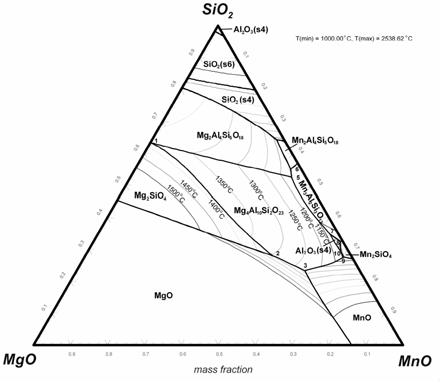

2.对于图1所示的汽车扭力梁结构,其两端为形状较为规则的空心管体,中间部分逐渐变形形成图2所示的v形结构,并且管壁弯折贴合的区域没有间隙;现有技术中扭力梁的热处理方法可参考公开号为cn108504985a的发明专利申请公开的汽车用高强度热成像扭力梁的热处理方法,包括预处理、渗碳处理、淬火处理、清洗处理、回火处理等,其中渗碳处理中在非氧化性保护气体中通入含碳气体增加扭力梁的碳含量以提高扭力梁强度;在淬火处理时,为防止扭力梁脱碳,该方案中将扭力梁浸入油池冷却,但是这种淬火方法所需时间较长,而且油池的材料消耗较大,热处理成本较高。

3.现有技术中对扭力梁使用高频淬火方式进行处理,首先利用感应线圈将零件瞬间加热到900℃,然后立即喷淋冷却,整体加热然后冷却,导致产品变形量大,产品型面尺寸非常不稳定,v形区管壁可能变形产生间隙(如图3),设计要求中间600mm宽度的范围内v形区两内壁必须贴合,否则扭力梁装车使用过程中,因有间隙导致内壁摩擦就会产生异响;另外在进行高频淬火处理时,扭力梁表面会发生氧化脱碳,内外表面存在大量氧化皮。外表面氧化皮可以通过抛丸消除,但v形区内表面氧化皮无法消除,就会残留在v形区两产品内壁间隙中。扭力梁焊接装车后,由于v形区两内壁会相对滑动变形,残留间隙处的氧化皮就会与两内壁摩擦,可能产生异响。

技术实现要素:

4.本发明所要解决的技术问题在于提供一种能够防止扭力梁淬火变形和表层氧化的高频淬火方法。

5.本发明是通过以下技术方案解决上述技术问题的:一种能够消除异响的扭力梁高频淬火方法,通过仿真模拟分析扭力梁在真实路况下各部分承受的应力,与未淬火状态下的扭力梁强度比较,对承受应力高的两端未贴合区域进行淬火处理,承受应力低的贴合区域不进行淬火处理。

6.本发明通过仿真模拟分析扭力梁的真实受力情况,从而确定扭力梁各部分的承载力要求,进而仅对扭力梁未贴合的两端进行热处理淬火,中间贴合形成的v形区不进行热处理,从而防止贴合区域在热处理中发生变形,避免间隙的产生,从而不会因间隙导致摩擦产生异响。

7.优选的,所述仿真模拟的方法为:将扭力梁数模导入cae软件,加载扭力梁真实路况条件,获取扭力梁各部分承受的应力情况,确定扭力梁的高应力区。

8.优选的,获取扭力梁的贴合区和非贴合区范围,确定扭力梁的淬火区范围,所述淬火区范围至少覆盖扭力梁的高应力区。

9.优选的,所述高应力区为距离扭力梁两端口100

‑

250mm的范围内,非贴合区为两端口向内300mm范围内,淬火区为两端口向内50

‑

350mm范围内。

10.优选的,还包括通过定位夹头插入扭力梁两端进行固定的步骤,固定后的扭力梁在淬火设备中对淬火区进行淬火处理。

11.优选的,所述定位夹头包括凸台,所述凸台与扭力梁端口插接配合,处于下方的定位夹头的凸台上设置有通气孔,所述通气孔连接有保护气源。

12.优选的,所述保护气源为氮气或氩气。

13.优选的,下方的所述定位夹头的凸台上设置有四个所述通气孔,每个通气孔连接有一个分气管,四个分气管连接至主气管上,所述主气管上设置有数显流量控制阀。

14.优选的,所述主气管上的气体流量q需满足q≥1.2q1;

15.其中,q1为气体泄漏量,计算方法为:

16.q1=v*a

[0017][0018]

上式中,v为平均流速,a为扭力梁端口截面积,p=0.6*106mpa,为气体压力,为空气密度,t为环境摄氏温度;则

[0019][0020]

优选的,所述定位夹头固定扭力梁后,通过凸台上的通气孔充入保护气体,然后淬火设备对扭力梁的淬火区进行热处理,淬火完成后,停止供气。

[0021]

本发明提供的能够消除异响的扭力梁高频淬火方法的优点在于:通过仿真模拟分析扭力梁的真实受力情况,从而确定扭力梁各部分的承载力要求,进而仅对扭力梁未贴合的两端进行热处理淬火,中间贴合形成的v形区不进行热处理,从而防止贴合区域在热处理中发生变形,避免间隙的产生,从而不会因间隙导致摩擦产生异响。在进行热处理时,通过向扭力梁内充入保护气体,防止扭力梁在高温下发生氧化,从而杜绝因氧化层导致的异响,彻底解决车辆异响问题。同时还提供了保护气体用量的计算公式,确保能够将扭力梁内原有的气体排出,防止扭力梁发生氧化。

附图说明

[0022]

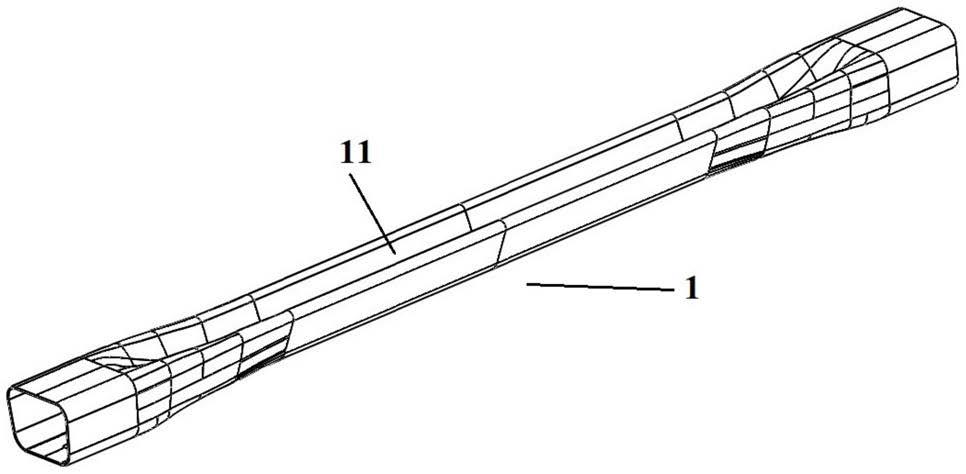

图1为本发明的实施例提供的能够消除异响的扭力梁高频淬火方法的扭力梁示意图;

[0023]

图2为本发明的实施例提供的扭力梁v形区的设计形态示意图;

[0024]

图3为本发明的实施例提供的扭力梁v形区淬火变形情况下的示意图;

[0025]

图4为本发明的实施例提供的能够消除异响的扭力梁高频淬火方法的扭力梁区域划分示意图;

[0026]

图5为本发明的实施例提供的能够消除异响的扭力梁高频淬火方法的定位夹头的示意图。

具体实施方式

[0027]

为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0028]

本实施例提供了一种能够消除异响的扭力梁高频淬火方法,包括通过仿真模拟分析扭力梁1在真实路况下各部分承受的应力,与未淬火状态下的扭力梁强度进行比较,参考图4,根据分析,扭力梁1两端未贴合的区域承受应力较大,应进行淬火处理,即淬火区12,其中间部分承受应力较低的v型贴合区域不需要进行淬火处理。

[0029]

本实施例通过仿真模拟分析扭力梁的真实受力情况,从而确定扭力梁各部分的承载力要求,进而仅对扭力梁未贴合的两端进行热处理淬火,中间贴合形成的v形区11不进行热处理,从而防止贴合区域在热处理中发生变形,避免间隙的产生,从而不会因间隙导致摩擦产生异响。

[0030]

所述仿真模拟的方法为:将扭力梁数模导入cae软件,经过网格前处理,加载扭力梁1的真实路况条件,获取扭力梁1各部分承受的应力情况,确定扭力梁1的高应力区,本实施例中,经过模拟分析,认为扭力梁1距离两端口100

‑

250mm的范围内,强度不能满足承载应力的要求。

[0031]

然后获取扭力梁1的贴合区和非贴合区范围,然后确定淬火区12的范围,其中淬火区12应至少能够覆盖扭力梁1的高应力区。本实施中,扭力梁1的非贴合区为两端口向内300mm范围,最终确定的淬火区12为两端口向内50

‑

350mm的范围,具体尺寸需要根据扭力梁1的结构进行确定,在确保淬火区12覆盖高应力区,同时淬火区12不能与扭力梁1中v形区11的贴合区域存在交叉。

[0032]

再参考图4,所述高频淬火方法还包括通过定位夹头2插入扭力梁1两端进行固定的步骤,固定后的扭力梁1在淬火设备中对淬火区12进行淬火处理,其中淬火设备为现有的热处理设备。

[0033]

结合图5,所述定位夹头2包括凸台21,所述凸台21与扭力梁1的端口插接配合,从而固定扭力梁1的内侧,处于下方的所述定位夹头2的凸台21上设置有通气孔(图未示),所述通气孔连接有保护气源。在进行热处理时,通过向扭力梁1内充入保护气体,防止扭力梁在高温下发生氧化,从而杜绝因氧化层导致的异响,彻底解决车辆异响问题。

[0034]

具体的,所述保护气源为氮气或氩气,或者使用其他惰性气体也可以。

[0035]

下方的所述定位夹头2的凸台21上设置有四个所述通气孔,每个通气孔连接有一个分气管22,四个分气管22连接至主气管23上,所述主气管23上设置有数显流量控制阀24。所述定位夹头2固定扭力梁1后,通过凸台21上的通气孔充入保护气体,然后淬火设备对扭力梁1的淬火区12进行热处理,淬火完成后,停止供气,取下扭力梁1即可,所述主气管23上使用的气体流量q满足以下公式:

[0036]

q≥1.2q1[0037]

其中,q1为气体泄漏量,计算方法为:

[0038]

q1=v*a

[0039][0040]

上式中,v为平均流速,a为扭力梁端口截面积,p=0.6*106mpa,为气体压力,为空气密度,t为环境摄氏温度;则

[0041][0042]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。