1.本发明涉及气雾化制粉领域,具体而言涉及一种用于制备超细金属粉末的气体加热旋流式紧耦合环缝喷嘴。

背景技术:

2.真空感应熔炼气雾化制粉技术是目前得到广泛应用的一种粉末制备技术,它的核心是紧耦合喷嘴的设计。这种方法的雾化过程是中间包内的高温金属液流通过导流管流入紧耦合喷嘴底部与环缝喷管出气通道形成的高速低温的气体射流发生相互作用,液流发生破碎与快速凝固形成金属粉末。目前制约气雾化粉末制备技术的进一步发展的关键是制备的粉末细粉收得率低的问题,大部分研究人员都通过对喷嘴结构进行改进的方式进一步获得更高的细粉占比,但是实际效果或稳定性并不明显,同时研发周期长,成本高,因此目前急需更加高效的方式提高气雾化粉末制备的细粉收得率问题。

3.紧耦合环喷嘴雾化制备金属粉末过程中,导流管出口的金属液流是一种预膜式破碎,主要受到喷嘴出口气体射流的间接控制,但是由于高速射流的湍流脉动效应,这种间接的控制很难形成稳定的液膜,造成制备的金属粉末收得率一直较低且不稳定,可能出现相同工艺下的同一套喷嘴制备的金属粉末粒度分布相差很大,因此目前急需寻找一种能够实现金属液流稳定形膜的方法。

技术实现要素:

4.本发明目的在于提供一种用于制备超细金属粉末的气体加热旋流式紧耦合环缝喷嘴,该喷嘴能够有效的提高制备金属粉末的细粉收得率。

5.本发明是这样实现的:一种对气体加热旋流式紧耦合环缝喷嘴,主要包括喷嘴本体,导流管,旋流盘与加热线圈,其特征在于:所述喷嘴本体为环形结构,其环内中间空腔设置有输送金属液流的所述导流管,在所述导流管顶部位置设置能够形成具有离心力的所述旋流盘;所述喷嘴本体内部开设有环形气室,所述环形气室外侧壁设有环形气室进气口以与进气通道相连,所述环形气室内侧壁底部开设有环形气室出气口以与斜向下延伸的环缝喷管相连;在所述环形气室底壁靠近所述环缝喷管入口处还开设有保护气通道进气口以与斜向下延伸的保护气通道相连;所述进气通道一端开设于喷嘴本体的外侧壁,另一端开设于环形气室外侧壁;所述环缝喷管一端与环形气室内侧壁底面相连,另一端开设于所述喷嘴本体底部外壁面,并且斜向下延伸的所述环缝喷管的出气通道的顶部截面中心与喷嘴中心轴线的距离大于出气通道的底部截面中心距离喷嘴中心轴线的距离,形成向喷嘴中心轴线聚拢的环缝气流通道结构;所述喷嘴本体的底部沿着所述环缝喷管的外壁向下延伸出一段辅助壁面,所述加

热线圈嵌套于所述辅助壁面的外周;所述保护气通道一端与所述环形气室底壁面开设的保护气通道进气口相连,另一端喷嘴主体底壁面,且所述保护气通道的出气口位于所述加热线圈顶部之上。

6.进一步优选的,所述加热线圈嵌套的位置包含至少部分环缝喷管出气通道的的外壁面,以保证对气射流加热充分。特别优先的,所述辅助壁面高度h取值在8

‑

16mm之间,如此可以使得嵌套于辅助壁面外周的加热线圈既能保证对气体射流的充分加热,又避免由于辅助壁面太长造成的导流管内金属液流反喷、结钢等现象的出现。

7.进一步优选的,所述中间空腔由上部圆台和下部圆柱组合形成,且所述导流管通过其上部凸缘卡设在上部圆台和下部圆柱相交的台阶处,如此,喷嘴主体的中间通道位置,设计成底部的中间导流通道与顶部的中间空腔组成,这将能有效的缩短中间包放入的导流管长度,防止钢液雾化过程结钢现象的出现,所述上部圆台,用以固定与导流管相连的中间包结构。

8.进一步优选的,沿圆周方向均匀开设有多个斜向下的所述保护气通道,以了防止雾化制粉过程中,喷嘴侧面漂浮的细粉在气流漩涡作用下撞击黏附在加热线圈上。特别优选的,所述保护气通道的轴线与喷嘴本体的中心轴线夹角β取值小于25,并且保护气通道数目取值6

‑

18,以使离散分布的保护气通道形成的向下气体射流包裹住加热线圈。进一步优选的,所述旋流盘位置附近的导流管直径d1取值在8

‑

15mm,所述旋流盘的两片旋流叶片的夹角γ取值在20

˚‑

45

˚

之间,旋流盘的有效出口面积大于12.56mm2,以保证金属液流顺利通过导流管顶部的旋流盘结构,不发生堵塞凝固,并获得足够的离心力。

9.进一步优选的,所述导流管内旋流盘底部至导流管出口位置的高度l取值小于15mm,并且导流管出口直径d2取值在3

‑

5mm之间,以使顺利通过旋流盘的金属液在导流管内流动过程中,离心力消耗较小。

10.进一步优选的,所述环缝喷管出气通道截面的缝隙型面中心线之间夹角α取值12

˚‑

30

˚

,以使得钢液能够顺利通过导流管后,气体射流与金属液流以比较合适的接触角度进行高效的雾化。

11.进一步优选的,所述加热线圈为铜管,且一端进水一端出水,以实现对线圈的冷却;特别优选的,加热线圈为直径相同的柱状直筒式结构,线圈取6

‑

10匝,以能够比较高效的进行对喷嘴外壁面的加热。

附图说明

12.为清楚的说明本发明的实施方式的技术方案,下面将对实施方式中所需要的使用的图进行详细介绍。

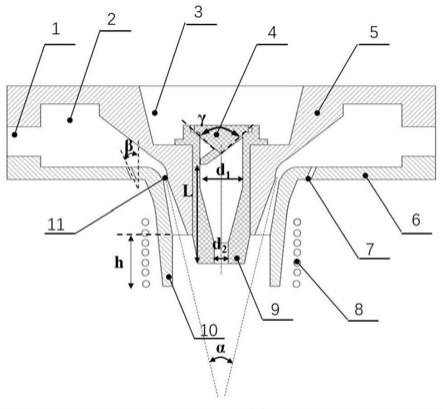

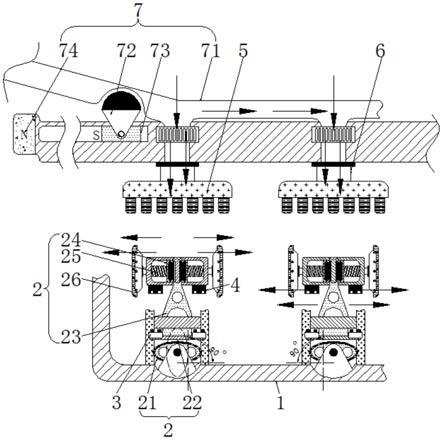

13.图1 本发明的气体加热旋流式紧耦合环缝喷嘴纵截面示意图;图2 本发明的气体加热旋流式紧耦合环缝喷嘴金属液流道三维图;图3 本发明的气体加热旋流式紧耦合环缝喷嘴旋流盘三维图;图4本发明的气体加热旋流式紧耦合环缝喷嘴底视三维图图5 本发明的气体加热旋流式紧耦合环缝喷嘴顶视三维图。

14.其中,1.进气通道; 2.环形气室;3.中间空腔;4.旋流盘;5.喷嘴本体上部分;6.喷嘴本体下部分;7.保护气通道;8.加热线圈;9.导流管;10.辅助壁面;11. 环缝喷管出气通

道;12.安装架;13.旋流叶片。

具体实施方式

15.本发明认为紧耦合式喷嘴制备超细金属粉末的关键是1)提高雾化时的气液相对速度,即主要是通过在一定入口气压下获得较大的气体射流速度实现;2)雾化时在导流管出口能形成稳定的环形液膜,实现稳定持续的喷嘴预膜式破碎。因此,本发明采取对喷嘴环缝喷管出气通道与底部辅助壁面的外侧壁面进行感应加热的方式,提高气体射流形成过程中的自身能量,以实现增加气体射流速度的目的;另外在中间包底部与导流管过度位置,增加一个旋流盘结构,使得通过导流管后的钢液具有一定的离心力,在导流管出口位置形成稳定的环形离心液膜,提高紧耦合喷嘴的预膜式破碎效率。

16.请参阅图1至图5所示进行说明。

17.请参阅图1与图2所示,气体加热旋流式紧耦合环缝喷嘴主要由喷嘴本体,加热线圈8,导流管9与旋流盘4组成;其中,喷嘴本体包括喷嘴本体上部分5与喷嘴本体下部分6,喷嘴本体为环形结构,其环内形成中间空腔3,中间空腔3由上部圆台和下部圆柱组合形成,且输送金属液流的导流管9通过其上部凸缘卡设在上部圆台和下部圆柱相交的台阶处。喷嘴的气体流道主要由进气通道1,环形气室2,环缝喷管出气通道11与保护气通道7组成;喷嘴的液流通道主要由旋流盘4与导流管9组成,导流管4是从喷嘴的中间空腔3开始放入,在底部位置固定;旋流盘4是直接放入导流管9顶部的凹槽内,由于金属液流竖直向下流动,对旋流盘4的固定没有影响。本例中对导流管与旋流盘的材料没有限制,一般工程中用氮化硼或氧化锆材料。

18.请参阅图1所示,气体加热旋流式紧耦合环缝喷嘴内部设有同时与环缝喷管出气通道11、保护气通道7以及进气通道1都连通的环形气室2;喷嘴开设有至少一个进气通道1;进气通道1一端开设于喷嘴本体的环形外侧壁,另一端开设于环形气室2的外侧壁,中间以圆柱孔相通。另外环缝喷管出气通道11一端开设于环形气室2的内侧壁面底端,另外一端开设于喷嘴本体的底部外壁面,并且环缝喷管出气通道11以倾斜的角度向喷嘴主体轴线位置聚拢,其环缝喷管出气通道截面的中心线之间夹角α取值12

˚‑

30

˚

,环缝喷管出气通道截面型面为直线形状或者收缩

‑

扩张的直线型面。

19.在喷嘴本体的底部沿着环缝喷管的外壁向下延伸出一段辅助壁面10,加热线圈8嵌套于辅助壁面10的外周且不解除。

20.请参阅图1与图4,保护气通道7,在环形气室2内以一定角度斜向下开设若干个沿圆周均匀分布的、围绕喷嘴主体轴线离散分布的环孔结构,以形成向下的气体射流包裹住位于其下方的加热线圈8,防止制备的粉末黏附撞击线圈;一般将保护气通道7的中心线与喷嘴主体的轴线夹角β取值0

‑

25,保护气通道数目取值6

‑

18,为方便加机械加工,一般将保护气通道设置成圆形,圆孔直径取值在1

‑

2.5mm。

21.请参阅图1与图4,为了使气体加热旋流式紧耦合环缝喷嘴的气体射流加速时获得足够的能量,在喷嘴底的辅助壁面10外侧嵌套上不发生接触的感应加热线圈8,一般嵌套的加热线圈8嵌套的部分应该包含环缝喷管出气通道11的部分出口位置与辅助壁面10 ;为了避免辅助壁面h太高造成的导流管内金属液流不能顺利通过,造成结钢或凝固堵塞,但又要保证其对加速气体射流的能量供给,一般将辅助壁面10高度h取值8

‑

16mm之间;加热线圈8

内部为管状空心结构,设计为一端进水一端出水,实现对加热线圈的冷却,线圈直径设计相同,直径大小不做限制,一般保持与喷嘴辅助壁面10外侧不发生接触即可,线圈匝数取6

‑

10之间,由于加热线圈与喷嘴底部都需要较好耐高温与热传导,一般选择铜作为其加工原材料。

22.请参阅图1,图2与图3,旋流盘4主要由两片成一定角度交错分布的旋流叶片13与安装架12组成,为保证金属液流能够顺利的通过导流管9顶部的旋流盘4,旋流盘4的位置应该尽可能的靠经顶部的中间包位置,并且旋流盘4位置附近的导流管直径d1取值在8

‑

15mm,组成旋流盘4的两片旋流叶片11的夹角γ取值在20

˚‑

45

˚

之间,旋流叶片13侧面与底部孔总共的有效出口面积大于12.56mm2;对于粘度越高的金属液流,为了保证其顺利通过旋流盘4,减小流动阻力,其γ角度越靠近20

˚

,有效出口面积也越大;另外为了保证金属液流进入旋流盘4时的流动性,其顶部中间包雾化时应该保温时间充足,保温的温度应该≥1250 c

˚

。

23.请参阅图1所示,为了使顺利通过旋流盘4的金属液在导流管9内流动过程中,离心力消耗较小,在导流管9出口位置获得稳定的环形离心液膜,所述导流管9内旋流盘4底部至导流管9出口位置的高度l取值小于15mm,并且导流管9出口直径d2取值在3

‑

5mm之间。

24.需要说明的是,经过旋流盘4的金属液流获得足够的离心力还与金属液从中间包内入口位置的流入流速相关,这主要受雾化制粉设备的上室加压,制粉设备下室排气,以及喷嘴本身的气体射流对导流管的抽吸负压的影响。通常情况下,对于正常的具有一定抽吸力的制粉喷嘴,制粉设备包含中间包的上室20kpa,雾化的下室绝对压力90kpa就能满足在金属液流在导流管9底部形成稳定的环形离心液膜。

25.请参阅图5所示,为了保证金属液流在导流管9内离心力损失少,缩短导流管9的整体长度,在喷嘴本体顶部的中心轴线位置附近设计了一个上部圆台和下部圆柱形状组成的中间空腔3,其中圆台部分可以用来固定旋流盘4上面的中间包结构。需要说明的是这种有效缩短导流管结构的喷嘴,有利于提高雾化时金属液流的过热度,这是有利于制备细粉的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。