1.本发明属于汽车零件液态模锻领域,尤其涉及一种高成品率轮毂液态模锻设备。

背景技术:

2.液态模锻是一种既具有铸造特点,又类似模锻的新兴金属成形工艺。它是将一定量的被铸金属液直接浇注入涂有润滑剂的型腔中,并持续施加机械静压力,利用金属铸造凝固成形时易流动和锻造技术使已凝固的硬壳产生塑性变形,使金属在压力下结晶凝固并强制消除因凝固收缩形成的缩孔缩松,以获得无铸造缺陷的液态模锻制件;

3.目前的液态模锻通常采用打开模具随后从旁边取出合金液倒入成型腔内随后由上方的液压部分逐渐下压成型,由于金属处于熔融状态时加压效果最好,开始加压时间若过晚,金属自由凝固外壳厚度增大,增加了变形抗力,减小了加压效果,影响制件质量。实际上由于现行的液压机合型行程较长、速度较慢,模具与合金液温差较大等原因,加压只可能过迟,而不会过早。

技术实现要素:

4.本发明的目的是针对现有中技术存在的上述问题,提出了一种的能够尽量减少由于原料投放不及时导致降温造成模锻失败以及模锻后能够迅速脱模的高成品率轮毂液态模锻设备。

5.为了实现上述目的,本发明采用以下技术方案:

6.一种高成品率轮毂液态模锻设备,包括机架支撑,所述机架支撑中部开设有方孔,所述方孔内安装有成型器,所述成型器两侧分别开设有一圆孔,每个所述圆孔内分别固定有一转换液压缸,所述机架支撑下端面四角分别固定有一个机架脚且机架支撑一侧固定有转换液压泵;所述机架支撑上方设置有转换板,所述转换板中间开设有圆孔,所述圆孔内设置有液压器;所述转换板上方设置有顶板。

7.优选的,所述成型器中部开设有成型腔,所述成型腔下底面开设有圆孔,所述圆孔内安装有脱模器,所述脱模器上端面圆形阵列设置有八个模具杆;所述脱模器下方固定有脱模板,所述脱模板贯通成型器且伸出成型器外部分矩形并在两侧开设有通孔。

8.优选的,所述成型腔外侧位于成型器内部开设有螺旋上升的冷却液槽,所述冷却液槽靠近下底面的的起始端外开设有阻液板滑槽,所述阻液板滑槽内部下底面设置有阻液凸起弹簧,所述阻液凸起弹簧靠近冷却液槽一端固定有l型阻液凸起,所述l型阻液凸起上端固定有圆形的阻液板;所述冷却液槽外一侧竖直方向开设有阻液凸起滑槽。

9.优选的,所述转换板中部开设有圆孔,所述圆孔内滑动连接有液压器,所述转换板两侧下端面分别固定有一转换液压杆,每个所述转换液压杆下端分别设置在下方对应的转换液压缸内,每个所述转换液压缸下端水平方向通道内分别设置有一液压板,每个所述液压板远离转换液压杆一侧水平方向分别固定有一液压连杆,两个所述液压连杆与转换液压泵相连。

10.优选的,所述液压器一侧在转换板上下各开设有一个凹槽,每个所述凹槽内水平方向分别设置有一滑动凸起弹簧,每个所述滑动凸起弹簧靠近液压器外侧一端分别固定有一滑动凸起。

11.优选的,所述液压器下端安装有模具;所述液压器内部开设有液压腔,所述液压腔内设置有滑动模具,所述滑动模具上端固定有顶杆,所述顶杆上端与顶板固定连接,所述顶板下端面两侧竖直方向分别固定有一滑杆,每个所述滑杆下端分别贯通成型器和脱模板,且伸出脱模板部分外分别套设有配合环,其中一个滑杆还设置在阻液凸起滑槽内,且位于阻液凸起滑槽内一侧外设置有阻液凸起;所述液压器内部在液压腔外圆周阵列开设有八个弧面头液压道,每个所述弧面头液压道上端与液压腔连通,每个所述弧面头液压道与液压腔连通口下端分别设置有一用于阻挡滑动模具的阻挡凸起。

12.优选的,所述模具中部开设有通孔模具滑槽,所述模具滑槽外侧圆周阵列开设有八个圆柱通孔,每个所述圆柱通孔内分别设置有一弧面头液压杆,每个所述弧面头液压杆上端分别设置在对应的弧面头液压道内;每个所述弧面头液压杆外侧在模具内分别开设有,每个所述弧面头液压杆两侧在内分别设置有限位凸起,每个所述限位凸起下端面分别设置有一限位凸起弹簧。

13.优选的,所述模具内部开设有一倾斜的冷却液道,所述冷却液道与液压腔连通;所述模具上端面一侧安装有一加料口,所述加料口下端与冷却液道连通。

14.有益效果

15.1.利用模具本身需要上下移动的特性对模具进行修改使得合金液可以通过模具进入成型腔内从而减少合金液与空气的接触时间保持合金液的温度提高产品质量;

16.2.利用模具上下移动的特性使得模具上升时引入冷却液对产品进行冷却随后在模具上升离开产品后可以自动脱模,减少由于脱模不方便引起的设备过热和脱模时造成的产品损伤。

附图说明

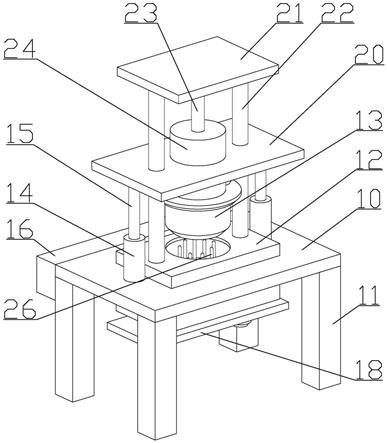

17.图1为本发明结构示意图;

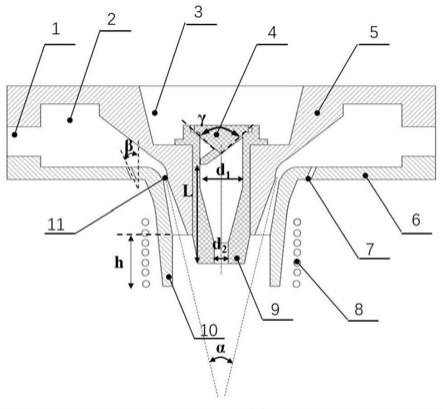

18.图2为本发明左视结构示意图;

19.图3为本发明左视的剖视图;

20.图4为图3中d处的放大示意图;

21.图5为图3中e处的放大示意图;

22.图中:机架支撑10、机架脚11、成型器12、模具13、转换液压缸14、转换液压杆15、转换液压泵16、脱模板18、转换板20、顶板21、滑杆22、顶杆23、液压器24、模具杆26、加料口27、滑动凸起28、配合环29、弧面头液压道31、阻挡凸起32、滑动凸起弹簧33、冷却液道34、冷却液槽35、阻液板36、l型阻液凸起37、阻液凸起弹簧38、液压板39、液压连杆40、阻液凸起41、限位凸起43、限位凸起弹簧44、脱模器45、滑动模具46、弧面头液压杆47、成型腔48、阻液板滑槽49、阻液凸起滑槽50、模具滑槽51、液压腔52。

具体实施方式

23.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,

但本发明并不限于这些实施例。

24.在本发明的描述中,需要说明的是,术语“内”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

25.结合附图1,一种高成品率轮毂液态模锻设备,包括机架支撑10,机架支撑10中部开设有方孔,方孔内安装有成型器12,成型器12两侧分别开设有一圆孔,每个圆孔内分别固定有一转换液压缸14,机架支撑10下端面四角分别固定有一个机架脚11且机架支撑10一侧固定有转换液压泵16;机架支撑10上方设置有转换板20,转换板20中间开设有圆孔,圆孔内设置有液压器24;转换板20上方设置有顶板21。

26.进一步的结合附图2,成型器12中部开设有成型腔48,成型腔48下底面开设有圆孔,圆孔内安装有脱模器45,脱模器45上端面圆形阵列设置有八个模具杆26;脱模器45下方固定有脱模板18,脱模板18贯通成型器12且伸出成型器12外部分矩形并在两侧开设有通孔。

27.进一步的结合附图2,附图4,成型腔48外侧位于成型器12内部开设有螺旋上升的冷却液槽35,冷却液槽35靠近下底面的的起始端外开设有阻液板滑槽49,阻液板滑槽49内部下底面设置有阻液凸起弹簧38,阻液凸起弹簧38靠近冷却液槽35一端固定有l型阻液凸起37,l型阻液凸起37上端固定有圆形的阻液板36;冷却液槽35外一侧竖直方向开设有阻液凸起滑槽50。

28.进一步的结合附图2,转换板20中部开设有圆孔,圆孔内滑动连接有液压器24,转换板20两侧下端面分别固定有一转换液压杆15,每个转换液压杆15下端分别设置在下方对应的转换液压缸14内,每个转换液压缸14下端水平方向通道内分别设置有一液压板39,每个液压板39远离转换液压杆15一侧水平方向分别固定有一液压连杆40,两个液压连杆40与转换液压泵16相连。

29.进一步的结合附图2,液压器24一侧在转换板20上下各开设有一个凹槽,每个凹槽内水平方向分别设置有一滑动凸起弹簧33,每个滑动凸起弹簧33靠近液压器24外侧一端分别固定有一滑动凸起28。

30.进一步的结合附图2,液压器24下端安装有模具13;液压器24内部开设有液压腔52,液压腔52内设置有滑动模具46,滑动模具46上端固定有顶杆23,顶杆23上端与顶板21固定连接,顶板21下端面两侧竖直方向分别固定有一滑杆22,每个滑杆22下端分别贯通成型器12和脱模板18,且伸出脱模板18部分外分别套设有配合环29,其中一个滑杆22还设置在阻液凸起滑槽50内,且位于阻液凸起滑槽50内一侧外设置有阻液凸起41;液压器24内部在液压腔52外圆周阵列开设有八个弧面头液压道31,每个弧面头液压道31上端与液压腔52连通,每个弧面头液压道31与液压腔52连通口下端分别设置有一用于阻挡滑动模具46的阻挡凸起32。

31.进一步的结合附图2,附图5,模具13中部开设有通孔模具滑槽51,模具滑槽51外侧圆周阵列开设有八个圆柱通孔,每个圆柱通孔内分别设置有一弧面头液压杆47,每个弧面头液压杆47上端分别设置在对应的弧面头液压道31内;每个弧面头液压杆47外侧在模具13

内分别开设有42,每个弧面头液压杆47两侧在42内分别设置有限位凸起43,每个限位凸起43下端面分别设置有一限位凸起弹簧44。进一步的结合附图2,模具13内部开设有一倾斜的冷却液道34,冷却液道34与液压腔52连通;模具13上端面一侧安装有一加料口27,加料口27下端与冷却液道34连通。

32.工作原理

33.首先启动设备总电机,随后由电机控制液压连杆40后退将液压板39拉出,此时由于转换液压缸14内液压油的作用使得转换液压杆15下降带动与其固定连接的转换板20下降,同时带动滑杆22下降使得顶板21下降,由于顶板21的下降使得位于顶板21下方的液压器24下降,当液压器24下降到一定高度后电机停止运行由工作人员通过加料口27向成型腔48内注入合金液,注入完成后电机继续运行带动液压器24下降;

34.当液压器24下降到一定高度后,由于成型腔48内设置有多个模具杆26,每个模具杆26上方对应一个弧面头液压杆47,在液压器24下降过程中每个模具杆26分别将对应的弧面头液压杆47顶入液压器24内挤压液压油使得滑动模具46下降并封闭冷却液道34防止合金液溢出;

35.液压器24持续下降被成型腔48阻挡后,两侧的滑动凸起28由于转换板20的压力作用收回此时转换板20脱离液压器24移动使得滑动模具46持续下降,最终滑动模具46伸出液压器24外并与下方的脱模器45贴合,同时由于其中一个滑杆22外侧设置有阻液凸起41,将l型阻液凸起37挤压进阻液板滑槽49内开放冷却液槽35通道,此时通过冷却液槽35通入冷却液对产品进行冷却;

36.冷却后电机反转推动液压连杆40前进使得转换液压杆15上升最终使得液压器24上升,此时由于液压器24升高,弧面头液压杆47与模具杆26之间压力减小,弧面头液压杆47在两侧的限位凸起弹簧44作用下下降将液压腔52内液压油抽出使得滑动模具46收回,当滑动模具46收回到一定高度后被位于上方的阻挡凸起32阻挡带动整个液压器24升高,并最终拉动位于顶板21两侧的滑杆22上升,而滑杆22升高过程中由于下端外的配合环29作用使得脱模板18升高并将脱模板18上方的脱模器45顶出,产品脱模完成。

37.以上所述仅为本发明的实施例,并非因此限制本发明的专利保护范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。